李楼铁矿选矿工艺流程演变及生产实践

2020-07-07汪加军

汪加军

(安徽开发矿业有限公司,安徽 六安 237474)

0 引言

李楼铁矿所处的霍邱铁矿田为华东第一大铁矿田,是安徽省重要的铁矿资源地。霍邱铁矿资源储量大,分布集中,主要类型为沉积变质型铁矿,是一隐伏的大型矿区,其地表覆盖层厚约45~402 m,主要铁矿资源分布在-600 m以上[1-3]。

李楼铁矿是中国五矿集团在霍邱区域投资建设的大型铁矿山,储量为2.76亿吨,矿物主要成分为镜铁矿。李楼铁矿选矿厂始建于2007年,2012年试生产,2013年正式生产,设计能力为年处理镜铁矿矿石500万吨,年产铁精矿194.75万吨。随着矿山的不断开采,铁矿石资源性质较原设计时已发生明显变化,原设计工艺流程对矿石的适应性大大削弱。加上近年来选矿新技术、新设备的推广与应用,为充分利用矿产资源,必须对选矿厂原工艺流程进行技术改造。经过近五年的技术改造和选矿工艺流

程演变,李楼铁矿选矿厂形成了“阶段磨矿—弱磁—强磁—重选螺旋溜槽提精—阴离子反浮选工艺(常温)”工艺流程。改造后的工艺流程对矿石的适应性进一步增强,选矿系统处理能力和运行效率得到了大幅提高,选矿技术指标明显优化,吨精矿选矿加工成本显著降低,经济和社会效益显著。

1 原设计选矿工艺及生产实践

1.1 原矿性质

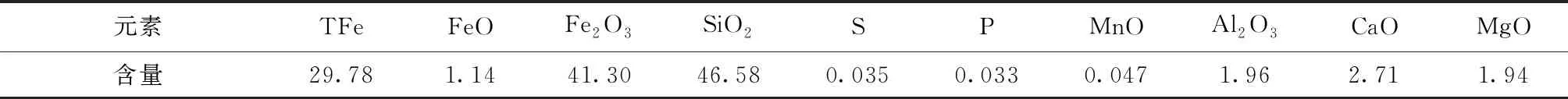

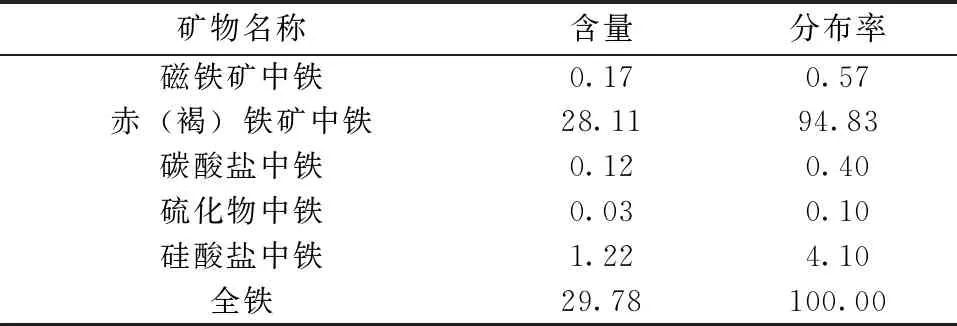

李楼铁矿选矿厂入选铁矿石矿物种类较为简单,金属矿物主要是镜铁矿和假象赤铁矿。脉石矿物以石英为主,次为绿泥石、绢云母、白云母和方解石。该矿石全铁品位较低,仅为29.78%,硫、磷等杂质含量均较低,属于低硫低磷低品位氧化铁矿石[4]。矿石中的镜铁矿主要以浸染状的形式产出,矿石密度3.37 t/m3,硬度系数f=12~16。矿石多元素化学分析及铁物相分析结果如表1、2所示。

表1 铁矿石原矿多元素分析(%)

表2 铁矿石原矿铁物相分析结果(%)

1.2 原设计选矿工艺流程

李楼铁矿选矿厂由中冶京诚(秦皇岛)工程技术有限公司依据长沙矿冶研究院提交的《李楼铁矿选矿扩大试验研究报告》设计,采用阶段磨矿—强磁(获得精矿)—阴离子反浮选选别工艺,选矿工艺流程详见图1。设计选矿系统磨机台时处理量631.31 t/h,铁精矿品位65%,尾矿品位10.37%。

图1 原设计选矿工艺流程图

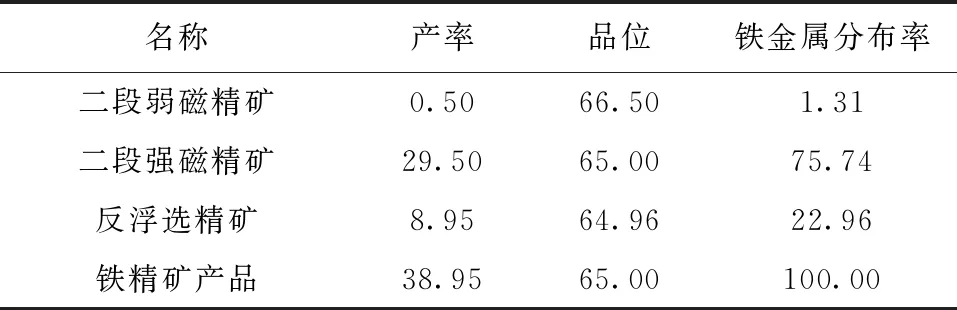

原设计采用两段闭路磨矿工艺流程。一段磨矿分级溢流通过一段弱磁选、一段强磁选别可产出50%铁品位的一段精矿;一段精矿经过二段磨矿分级后,二段分级溢流经过二段弱磁选、二段强磁选,可产出品位为65%以上的铁精矿;二段强磁扫选中矿进入反浮选作业。二段弱磁精矿、二段强磁精矿和反浮选精矿合并为最终合格铁精矿,一段强磁尾矿、二段强磁扫选尾矿、反浮选尾矿合并为最终尾矿。原设计铁精矿产品组成具体比例见表3。其中强磁(获得精矿)工艺至关重要。该工艺产出的二段强磁精矿产品质量直接影响最终铁精矿品位。由表3可见,二段强磁精矿占比较大,产量为29.5%,铁金属分布率达到75.74%。如果想要生产的铁精矿品位达到65%以上,二段强磁精矿必须稳定在65%以上。

表3 原设计铁精矿产品组成表(%)

1.3 原设计选矿工艺生产实践

原设计工艺流程,采用了较为成熟的弱磁选、强磁选及浮选工艺,生产实践的可靠性较强,特别是强磁提前提精,在二段强磁工艺提前获得一部分精矿,减少浮选系统入浮量,从浮选药剂消耗、矿浆加温等方面要节约生产成本。

自选矿厂试生产以来,2012~2013年选矿系统基本处于不稳定生产阶段,生产模式主要为两段磨矿“1对1”“2对1”“2对2”运行,生产成本较高。生产模式以“1对1”或“2对2”运行时,二段磨矿负荷偏小,容易产生过磨现象,铁精矿品位较容易达到65%以上,但微细粒铁矿物流失严重,尾矿品位较高;以“2对1”运行时,二段磨矿负荷偏大,产生欠磨现象,使精矿品位难以达到65%。根据2013年生产指标统计,一段磨矿处理量235 t/h(单台球磨机处理量),精矿品位64.53%,尾矿品位11.96%,铁金属回收率77.21%。

2014年以后,选矿系统生产模式以两段磨矿“3对2”运行,二段磨矿负荷偏大,产生欠磨现象。同时,随着开采深度的延伸,原矿性质发生变化,二段强磁精矿品位及产率也随之变化,其品位呈逐渐下降趋势。由于强磁提精工艺的不稳定性,二段强磁精矿品位很难稳定在64%以上,导致铁精矿品位始终在64.5%左右,达不到设计指标65%。

特别是2014年10月份以后,随着井下采矿的变化,强磁工艺无法很好适应矿石性质的变化,矿石中硅酸盐矿物含量增加严重影响了强磁机提精效果,二段强磁精矿品位急剧下降至62%以下。按照原设计选矿工艺已无法产出64%以上铁精矿,设计铁精矿品位无法实现。同时由于受全球铁矿石价格断崖式下跌影响,导致铁精矿单位生产成本超过铁精矿销售价格,选矿厂面临生死存亡的竞争压力,处于极为艰难的经营处境。

2 改造后选矿工艺及生产实践

2.1 改造后选矿工艺流程

自2015年开始,为了实现“增产、降本、增效、求生存”的目标,李楼铁矿选矿厂积极开展选矿技术改造。相继完成的一二段重选螺旋溜槽改造、浮选大循环技术改造、一段磨矿分级系统平底旋流器的应用、二段磨选系统分级扩能改造及重选新工艺应用、浮选常温药剂工业试验等重大工艺技术改造,均取得了较好的应用效果,实现了“增产增效、降本增效”。其中部分技术改造取得了突破性的成果,如一段重选螺旋溜槽改造后,停运了一台二段球磨机,将生产运行模式由“3对2”转变为“3对1”,停运一台球磨机仅动力费和钢球消耗年节约成本近1000万元;分级系统平底旋流器的应用后,一段磨矿分级效率提高明显,分级效率稳定80%以上,释放并提高球磨机原矿处理能力40 t/h以上;浮选常温药剂工业试验成功后,减少了药剂消耗和煤炭消耗,且减少了环境污染,响应了国家环保要求,在创建绿色环保型矿山的道路上迈进了重要一步。

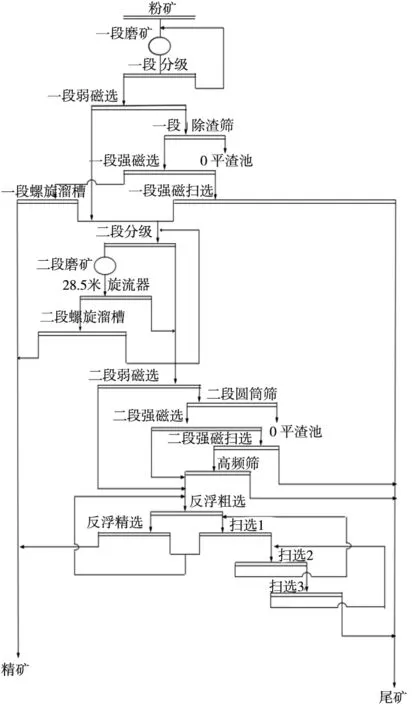

经过技术改造,2019年10月底选矿工艺流程已演变为“阶段磨矿—弱磁—强磁—重选螺旋溜槽提精—阴离子反浮选工艺(常温)”,其中弱磁选系统分为一段分级溢流弱磁选和二段分级溢流弱磁选作业,与原设计相同;强磁选系统分为一段强磁粗选、扫选和二段强磁粗选、扫选作业;重选系统分为一段强磁粗选精矿和二段磨矿排矿产品分级沉砂重选作业;浮选系统的给料为二段弱磁精矿、二段强磁粗选精矿和二段强磁扫选精矿(筛下)产品,浮选系统流程为一粗一精三扫作业,浮选作业流程与原设计相同。改造后的选矿工艺流程图见图2。

图2 改造后选矿工艺流程图

2.2 改造后选矿工艺生产实践

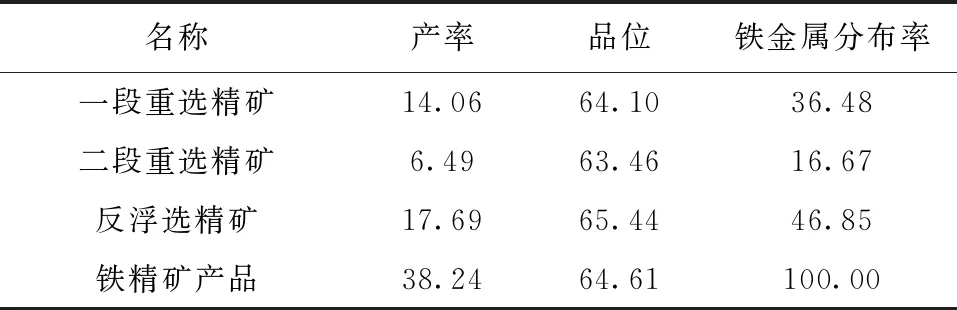

在改造后工艺流程下,铁精矿品位由一段重选精矿、二段重选精矿、反浮选精矿等三部分组成,具体比例见表4。由表4可见,一段重选精矿和浮选精矿分别占铁精矿产率的36.77%和46.26%,铁金属分布率分别为36.48%和46.85%。因此,一段重选精矿和浮选精矿品位是确保最终铁精矿产品质量的关键所在。在生产过程中加强对重选工艺、浮选工艺的管理,及时调整选矿工艺技术参数,确保选别工艺流程稳定是选矿厂技术管理的核心内容。

表4 改造后铁精矿产品组成表(%)

选矿工艺流程改造后,磨机台时处理量由原设计631t/h提高到735t/h,停运了一台二段球磨机,解决了原设计流程球磨机匹配问题,生产成本降低明显;同时新工艺流程对矿石性质的适应性大大增强,彻底消除了低品位二段强磁精矿对产品精矿品位的影响,稳定了铁精矿产品质量,吨精矿选矿加工成本降低了25%以上,经济效益显著。通过流程考察,在现有的工艺条件下,一段磨矿处理量245t/h(单台球磨机处理量),铁精矿品位能达到64.4%,尾矿品位可以控制在11%以下,能确保较高的金属回收率和较好的经济效益。

3 选矿工艺中长期规划及预期效果

3.1 改造规划

为进一步优化选矿工艺流程,补齐选矿技术短板,持续改善选矿技术指标,实现选矿工艺的提质增效,李楼铁矿选矿厂根据现阶段选矿工艺流程及运行情况编制了中长期技术改造规划。中期规划争取在一年以内完成实施,长期规划争取在三年内完成实施。

3.2 中期工艺流程改造规划及预期效果

——二段重选系统优化改造:目前二段重选系统螺旋溜槽选型较小,提精效果一般,计划对二段重选系统螺旋溜槽进行重新选型,增大处理量,将原进入浮选系统的二段强磁精矿引入二段重选系统,提前提取部分精矿,适当降低浮选系统给矿量,缓解浮选系统压力,降低选矿生产成本。

——二段磨矿分级系统优化:二段分级系统采用原设计常规小锥角分级旋流器组,现行工艺条件下,原设计分级旋流器组适应新变差,易导致分级旋流器组分矿不均,分级效率低的问题,计划将其替换为适应性更好的大锥角旋流器,提高分级效率,为后续选别作业创造良好分选条件。

——浮选系统提质增效技改:原设计浮选处理量为94.7 t/h,目前浮选处理量已达到265t/h,超出设计能力180%,导致浮选系统处理能力不足,浮选时间短,浮选指标难以控制,浮选尾矿指标难以进一步降低。计划对浮选系统进行扩能改造,同时开展不同常温药剂对比试验和高效应用,提高浮选系统效率,降低浮选成本。

3.3 长期工艺流程改造规划及预期效果

——筒式强磁选机的应用研究:为进一步优化选矿技术指标,降低尾矿品位,提高铁金属回收率,计划将原一段弱磁选机(磁场强度280mT)更换为筒式强磁选机(磁场强度1 200~1 500mT)。将现有流程一段弱磁+一段强磁粗选、扫选作业改为一段强磁一粗二扫作业,即新增一段筒式强磁提前分离出产率15%的高品位强磁精矿,剩余低品位矿石再经两道强磁扫选作业。预计一段强磁选尾矿品位将会降低,而一段强磁尾矿占总尾矿中一半以上,最终综合尾矿品位将会进一步降低,从而提高铁金属回收率,提高选矿厂经济效益。

——一段磨矿前高压辊磨+湿式预选工艺(或干选抛废工艺)改造:为解决尾矿库库容不足问题,实现提质降本增效,在一段磨矿前新增高压辊磨+立环强磁湿式预选工艺(或高场强磁滚筒干选抛废工艺)。可以提前分选出占总产率20%的尾矿(100万吨)不再进入一段磨矿作业,降低一段磨矿分级作业成本,同时大幅度缓解一段强磁选作业负荷(单台强磁机处理能力由65t/h降低到50t/h),系统选别效率进一步提升;一段磨机入磨量和入磨粒度降低,在保持选矿生产能力不变的情况下,可停运一台一段球磨机;提前分离出来的细粒废石不再进入尾矿库,可以缓减尾矿库的排尾压力,同时该细粒废石可外销作建筑材料使用,因李楼铁矿所在地区建筑材料稀缺,废石外销价格较高,经济效益显著。

4 结语

——李楼铁矿选矿厂依托科技进步和降本增效需要积极开展选矿技术改造,形成了拥有自主知识产权的选矿新工艺流程,实现了“增产增效、降本增效”。其中部分技术改造取得了突破性的成果,选矿加工成本显著降低,矿产资源利用率不断提高,经济和社会效益显著。

——选矿厂的发展离不开技改与创新,随着科学技术的不断发展及选矿生产过程的实际需要,选矿厂应坚持创新发展,开展选矿技术改造,推进选矿工艺流程演变,不断提高选矿工艺技术水平,降低选矿生产成本,赢得市场生产空间。李楼铁矿选矿厂的工艺流程演变和生产实践为国内同类选矿厂运营提供了成功范例,可为其他铁矿石选矿厂技术改造和生产实践提供参考,同时对我国合理开发利用低品位铁矿石资源具有积极的推动作用。