超声显微镜在塑封器件内部缺陷检测中的应用

2020-07-07夏雷邹治旻张浩

夏雷, 邹治旻, 张浩

(无锡中微高科电子有限公司, 江苏 无锡 214035)

0 引言

随着电子封装技术的高速发展, 电子元器件的封装已演变成一种高度复杂的集成系统。 由于集成度不断地增加, 封装结构越来越复杂, 对于检测技术的要求相应地也越来越严苛, 这也推动了半导体检测技术的发展[1]。 作为无损检测分析技术的一种, 超声扫描可以实现在不破坏元器件电气性能和保持结构完整性的前提下对电子元器件进行内部缺陷检测, 大大地减少了电子元器件的检测成本, 同时, 高频超声检查可以比其他任何方法都更有效地检测出分层、 裂缝和空洞等内部缺陷。 因此, 超声扫描技术被广泛地运用在PCB 制造、 FC 底部填充和模封(Molding) 等多种封装技术领域的无损检测中。

1 超声显微镜的技术原理

1.1 超声波的技术特性

超声波是一种频率高于20 kHz、 超出人们耳朵辨别能力并且穿透性很强的机械波, 它具有频率高、 波长短、 绕射现象小, 特别是方向性好、能够成为射线而定向传播等特点。 超声波根据振动方向的不同可以分为横波和纵波, 横波的传播方向和振动方向垂直, 这种超声波振态是不能在空气和水中传播的; 而纵波的传播方向和振动方向相同, 可以在液体或气体中传播。 超声波扫描显微镜(SAM: Scanning Acoustic Microscope) 是一种使用水作为传输介质的仪器, 因此其采用的超声波是纵波振态的超声波。 清洗设备时使用的是千赫级的超声波, 而SAM 使用的超声波频率达到了兆赫级, 这个范围的超声波不会引起气穴现象, 不能清洗和搅动易碎的组件, 因此不会对检测组件造成任何损坏。

超声波能作为检测手段主要是由于它有以下3个特性: 1) 在不同介质的结合面会发生反射; 2)在介质界面处遇到空气可以实现接近100%的反射; 3) 由于波长很短, 所以超声是直线传播的。超声波可以穿透或密集或疏松的固体材料, 但它对于固体内部存在的空气层非常的敏感。 因此可用超声波来确定焊接层、 粘接层、 填充层、 涂镀层和结合层的完整性。 超声波反射示意图如图1所示。

1.2 超声显微镜的工作原理

SAM 采用脉冲回波技术工作。 它是由特定的声学探头发射和接收高重复率的短超声脉冲, 声波与被测样品发生相互作用后, 反射波被接收并转换为视频信号[2]。 要形成一幅声学图像, 扫描机构需在样品上方来回做扫描运动, 样品每一点反射波的强度及相位信息均被按顺序同步记录,并转换为一定灰度值的像素点, 显示在高分辨率显示屏上。 超声显微镜的结构示意图如图2 所示。

1.3 超声显微镜的分辨率

SAM 的分辨率可由公式(1) 推演而出:

式(1) 中: d——超声波在水中的波束直径;

D——超声波透镜的直径;

F——超声波的焦距;

α——系数;

λ——超声波在水中的波长。

超声波在水中的速度v、 波长λ 与超声波的频率f 之间有如下关系:

从上述公式中可以看出, 通过减小焦距、 增加频率和增大探头的孔径都有机会提高SAM 的分辨率。 由于减小焦距会影响超声波的穿透能力,而随着探头的孔径增加, 根据斯涅耳定律, 当超声波由水进入样品时将会发生折射现象, 因此在实际的应用中, 通常通过提高超声波的频率来提高超声探头的分辨率。

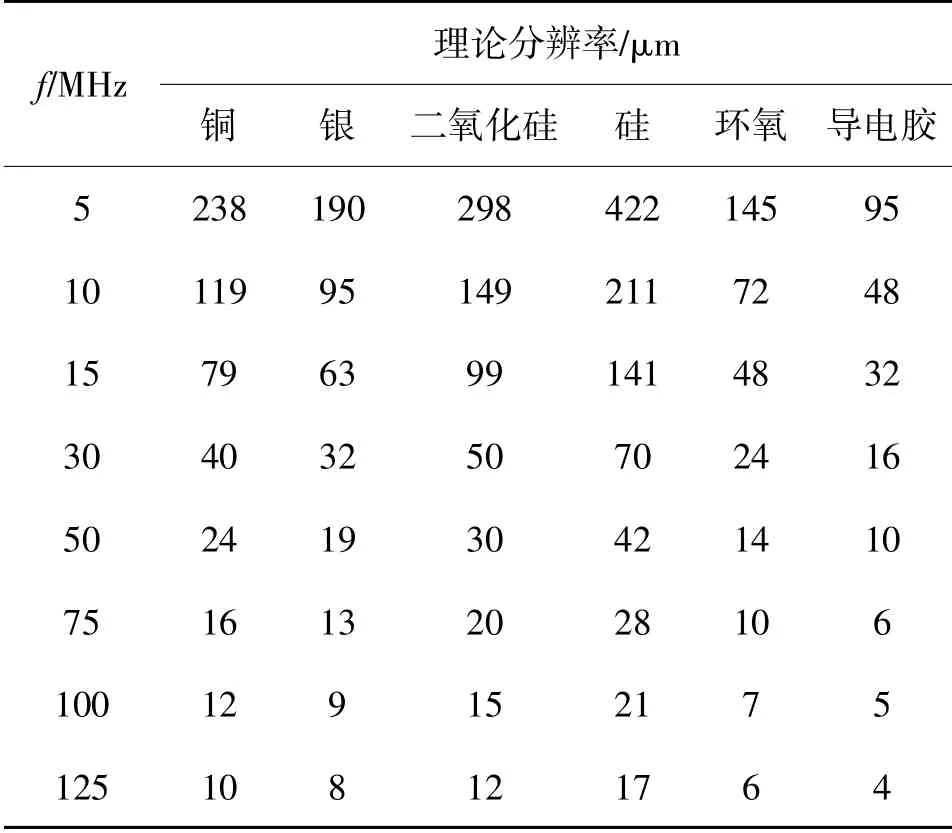

常见物质超声扫描时在不同超声频率下的理论分辨率如表1 所示。

表1 常见物质超声扫描时的理论分辨率

1.4 声阻抗率

声阻抗率是声音传播过程中一个非常重要的参数。 和声阻抗不同, 声阻抗率表示的是一个点上的阻抗, 而声阻抗表示的是一个表面上的平均阻抗。 在通常的声学分析中, 都是采用声阻抗率来进行计算的, SAM 也是运用同样的原理, 利用物体内部各部分声阻抗率的差别一个一个点采集数据, 并通过灰度反映到显示器上。 只有当被超声扫描的物体内部的各个介质之间存在声阻抗率差异的时候才能在SAM 中观察到区别, 若介质之间的声阻抗率一样或者非常接近则很难区分。

几种常见物质的声阻抗率如表2 所示[3]。

表2 常见物质声阻抗率

超声的反射也是由声阻抗决定的, 超声从声阻抗为Z1的介质进入声阻抗为Z2的介质, 反射系数如公式(3) 所示:

结合表2 与反射系数公式(3), 可以很容易地估算出在塑封器件中, 导电胶对超声的反射非常强, 这也是我们通常在透射塑封器件时, 会发现芯片位置更不容易穿透的原因。

塑封器件超声反射示意图如图3 示例, 硅→导电胶界面的反射系数R1的数值约为-0.58, 表示超声从硅进入导电胶时有58%的能量被反射, 并且波形有反转; 而导电胶→铜界面的反射系数R2的数值为0.78, 即超声从导电胶进入铜层时, 有78%的能量被反射。

2 超声显微镜在塑封器件中的应用

2.1 塑封器件常用换能器

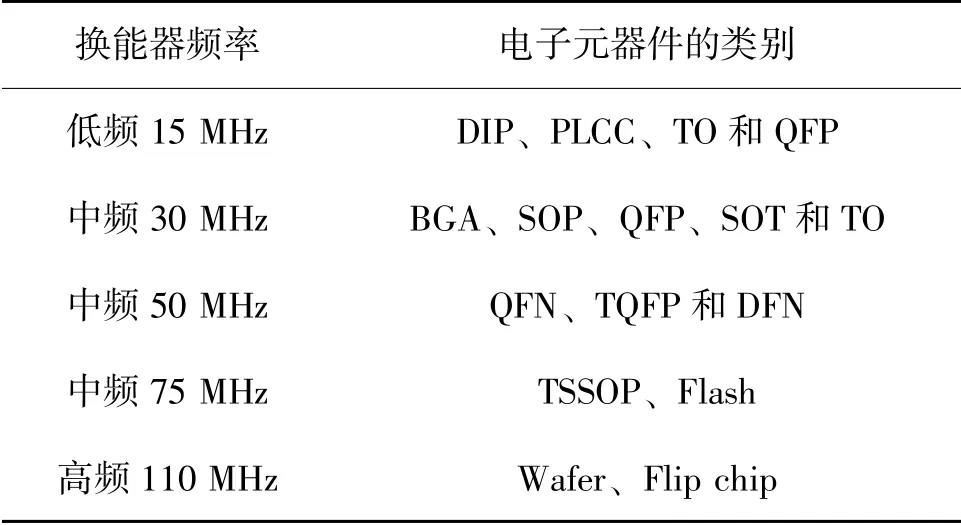

换能器是SAM 的主要组成部分, SAM的频率、 焦距和透镜口径均是由其决定的。在半导体封装领域, 不同性能指标的换能器应用在不同的检测场合。 通常来说, 较低频率的换能器焦距较长, 穿透能力也较强, 但是, 由于频率较低, 分辨能力也较低, 因此通常用在比较传统的、 封装体厚度较厚的封装形式的缺陷检测中; 而随着频率的提高,换能器的焦距变短, 穿透能力变差, 可以检测的封装体厚度也变薄, 但是, 由于分辨率的提高, 对于细小缺陷的检测能力也随之提高, 因此可以应用于薄形的、 先进封装的细微缺陷的检测上。 因此, 现在在封装领域,超声换能器的总体应用原则是: 超高频(UHF, 200+ MHz) 主要用于倒装产品和WLP 的检测中; 110 MHz-UHF 主要用于倒装产品的检测中; 高频(HF, 50~75 MHz)主要用于薄形封装产品的检测中; 而低频的换能器(LF, 15 MHz) 主要用于厚的封装体类型的检测。 目前电子行业中常见的换能器的频率和对应的电子元器件种类如表3 所示。

表3 常用换能器的频率与对应电子元器件的类别

同一个样品在不同频率换能器的探测之下的信息反馈如图4-5 所示。 从两张图的对比中可以明显地看出, 在穿透能力均可以满足测试要求的情况下, 高频换能器能观察到塑封器件更微小的缺陷, 细节表现更清楚, 这使得高频换能器在高可靠塑封领域里有着广泛的应用。

2.2 塑封器件探测时的超声扫描模式

塑封器件在封装时主要的缺陷为气洞和分层,这两种缺陷往往需要综合应用超声显微镜的透射扫描模式和反射扫描模式来进行检测。 透射扫描模式是利用超声波完全穿透塑封器件后的剩余能量来确定塑封器件内部是否有气洞和分层, 如果塑封器件内部有气洞和分层, 由于超声波无法穿透空气, 在塑封器件的气洞和分层位置超声显微镜就接收不到超声波的剩余能量, 从而接收探头在该位置接收的信号相对于其他位置就会衰减很多, 显示在图像上就是一片黑色的区域(如图6所示)。 反射扫描模式与透射扫描模式恰好相反,是利用超声波在塑封器件内的反射能量来确定塑封器件内部是否有气洞和分层, 如果塑封器件内部有气洞和分层, 则因为空气可以100%反射超声波, 在塑封器件的气洞和分层位置, 超声显微镜就会接收到更多的反射能量, 显示在图像上就是一片白色(如图7 所示)。

从透射扫描模式和反射扫描模式的原理上可以了解这两种扫描模式对塑封器件的检测位置上的差异: 透射扫描模式主要是用来检测整个塑封器件内部是否有气洞和分层缺陷, 而反射扫描模式主要是用来检测塑封器件内部某一个层面是否有气洞和分层缺陷[4]。 虽然透射扫描模式的检测更为完整, 但是, 由于目前透扫扫描的换能器频率普遍较低, 故要检测微小的气洞和分层, 或要更清晰地显示气洞和分层的形状需要用反射扫描模式; 另外, 由于透射扫描是多层叠加的图形,不能确定气洞和分层在超声波发射方向的具体位置, 所以在超声扫描检测中, 需要综合运用透射扫描模式与反射扫描模式。

2.3 塑封器件超声扫描时的难点

在实际运用中, 塑封器件在超声扫描时会遇到很多问题, 比如不能准确地判定塑封器件内部是否有分层, 甚至在塑封器件存在分层时出现无法判断甚至是给出完全相反结论的情况, 这需要操作人员对超声扫描显微镜的原理和塑封器件的工艺有着相当丰富的经验。

一款PBGA 封装型式的待测样品的声扫图像和波形如图8 所示。 该样品通过键合方式实现内部互联, 采用的是常规的封装厚度(0.6 mm) 和封装工艺。 当时此款样品已经经过Hast500 h 的可靠性考核, 所有键合指和芯片周边的pad 区域已经100%分层, 即基板表面的所有金属层区域已经和环氧树脂(EMC) 完全分层。 由于透射扫描模式的分辨率太低, 对于这种小面积的分层无法判断,而在没有未分层的基准面做参考的情况下, 测试人员将换能器聚焦在了错误的层面上, 根据图像和波形判断, 作出了未分层的检测判定, 而事实上整个样品已经完全分层失效了。

在这种情况下, 往往还需要找到未考核过的未分层的塑封器件, 两个器件同时进行超声扫描,即可很容易地判断出该器件是否存在分层缺陷。另一款PBGA 产品的声扫检测如图9 所示, 由于有左边的未经考核的样品作为对比, 因此很容易判断右边的测试样品的聚焦位置是否正确, 以及是否有分层的情况出现。

SAM 的操作人员除了需要熟悉设备的工作原理和塑封的常规工艺之外, 还需要了解待测产品是否有特殊的技术和工艺, 以及尽可能地了解样品的内部封装结构。 很多时候由于产品采用了特殊的封装技术, 比如内部引线框架/基板表面经过了特殊的处理, 这会使得超声扫描时得到的波形与常规波形的差异较大, 按照常规经验无法准确地找到聚焦波形, 从而得出正确的结论。 此种情况下最好的方法是向塑封器件供应方咨询封装工艺, 确认波形异常的原因, 然后再通过试验前后塑封器件的对比来判定塑封器件通过可靠性测试后是否产生了分层缺陷。

3 塑封器件的超声扫描检查标准

在GJB 548B-2005 方法2030 中对芯片粘接的超声扫描提出了方法和检查标准, 另外在GJB 4027A-2006 方法1103 中, 对塑封器件提出了超声扫描的检查方法和检查标准。 在国外的标准中,美国联合产业标准IPC/JEDEC J-STD-035 《用于检查非气密塑封电子元器件的超声显微镜》、 美国NASA 的“Instructions for Plastic Encapsulated Microcircuit (PEM) Selection, Screening, and Qualification” (PEM-INST-001) 等都有类似的检查方法和检查标准。

a) GJB 548B-2005 方法2030 中, SAM 主要检查以下芯片粘接的缺陷:

1) 接触区多个空洞总和超过应该具有的总接触区的50%;

2) 超过预计接触区15%的单个空洞, 或超过总预计接触区10%的单个拐角空洞;

3) 当用平分两对边方法把图像分层4 个面积相等的象限时, 任一象限中的空洞超过了该象限预计的接触区面积的70%。

b) GJB 4027A-2006 方法1103 中, SAM 主要检查塑封器件的以下缺陷:

1) 模塑化合物与引线框架、 芯片或压点处的分层(顶部和底部部分别检查);

2) 模塑化合物中的空洞和裂缝;

3) 芯片粘接材料中的未粘合区域及空洞(如果可能存在)。

c) PEM-INST-001 标准主要运用于高可靠性领域的塑封电路的检查, 提供的SAM 的检查标准也更为具体:

1) 任何在芯片和模塑化合物之间可测量的分层;

2) 任何键合丝区域的引脚分层;

3) 超过内部引脚长度2/3 的分层[5]。

在实际的塑封器件的可靠性考核中, 基板类塑封器件(BGA/LGA 等) 主要的分层位置为键合丝区域和装芯片的中岛区域, 对于引线框架类塑封器件(TO/SOP/QFP 等) 主要的分层位置为键合丝区域和引脚区域。 因此在SAM 检查时, 需对以上部位重点加以确认。 而芯片和环氧树脂(EMC)之间分层的情况较少, 目前即便是常规的封装工艺都不太容易出现此类缺陷。

4 结束语

塑封器件由于材料、 结构和工艺的特殊性,易在考核中出现各种内部分层的情况, 而目前检测此类失效和缺陷的最有效和最便捷的手段就是采用SAM 进行声扫检测。 随着对塑封器件要求的不断提高和高可靠性塑封器件的不断发展, SAM将在塑封器件的检测领域发挥着越来越大的作用,由此也需要行业内培养更多的掌握SAM 技术和熟悉塑封器件封装技术的专业人才。