大型钢筋混凝土筒仓液压滑模施工技术

2020-07-06黄少雄

黄少雄

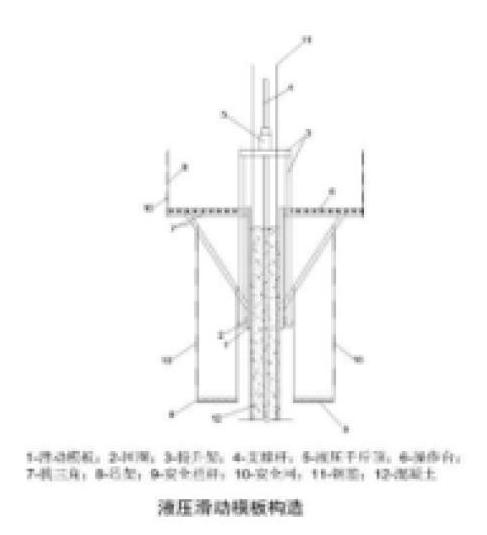

【摘要】滑动模板施工作为一种动成型施工工艺,具有机械化程度较高、施工便利、一次组装完成、速度快、成本低等特点,在现浇混凝土工程中得到了广泛应用。尤其是液压滑升模板在大型钢筋混凝土筒仓施工中应用较多,通过实践发现,滑动模板施工不留施工缝,无渗漏,且外壁易于达到清水混凝土的效果。

【关键词】筒仓;滑模模板系统;操作平台系统;液压系统;清水混凝土

1、工程概况

广州石井德庆水泥厂是新型的水泥熟料生产线,日生产水泥熟料2500t,其中熟料库为钢筋混凝土筒仓结构,高42.8m,外径18m,壁厚380mm,混凝土强度等级为C30。本工程采用内支承杆式液压滑模施工。

2、滑模装置的选择及工艺优化

根据工程筒仓特点分析,需要对传统滑模工艺进行优化。

(1)模板: 模板选用普通定型钢模板,尺寸为200×1200mm,并采用回形卡进行拼接。在模板上端第一孔、下端第二孔分别设双钢管围檀,以管卡钩头拉结模板,围檀以调节钢筋与提升架立柱连接。

(2)提升架:采用1400x2400m的提升架和2400x200m立柱,横梁选用10号槽钢。支承杆采用φ48x3.5钢管代替传统的φ25钢筋,以增大承载力,减少支承杆。

(3)液压提升系统:此系统采用大吨位千斤顶,大大提升承载能力,且能够节约支承杆。每一榀提升架应配置一台千斤顶,其额定顶推力60KN。同时,采用高压软管,并与各种分油器搭配,与系统联平,在布管时,应靠近油路进行布置,液压动力使用YHJ-36型控制台分区联动,施工中油压控制在8MPa正常压力升高滑动模板。

(4)滑模平台:简化滑模平台,采用轻型三角钢骨架,面铺松木板,既减轻平台荷载又方便施工。滑模平台下部内外均设下吊架,以便施工人员对出模混凝土及时进行原浆压光,对筒壁均匀涂刷,使混凝土表面圆滑、光洁、色泽一致。

(5)在模板下口和混凝土壁间用φ6钢筋夹海绵条吸附水泥浆,防水操作平台上水泥的流淌,保护了下面筒壁成品。

3、滑模施工工艺

3.1滑模工艺流程

设备组装→支承杆绑扎→混凝土浇筑→滑升→垂直观测纠正→预留孔洞→位卡移位→混凝土出模→滑模装置拆除。

3.2滑模工艺

3.2.1滑模装置组装

施工测量→确定千斤顶的位置→提升架布置→围檀桁架安装→千斤顶位置确认→支承杆插入→模板安装→平台板铺设→电气系统安装→安全设施安装→安装脚手架拆除→下平台架安装。

3.2.2始滑

组装好内外模以后,要反复进行核查,确认无误后,再將模板内杂物清除,方可绑扎滑段的水平筋,并进行埋件固定,确保电气系统、输送系统能够正常运作,再开展混凝土浇筑。在始滑施工时,浇筑混凝士厚度30cm,滑升5cm;再重复浇筑和滑升,连续浇筑三次,这样才能完成始滑过程,并及时转入滑升。

3.2.3钢筋绑扎

在滑模钢筋绑扎时,应采用绑扎接头进行,在竖筋施工时,应采用分段施工方式,按5m间距进行分段,搭接长度为40d。为了控制竖筋位置,采用φ12钢筋弯成圆圈烧焊固定在提升架上,主筋通过圆孔插放,以确保主筋的稳定性和钢筋位置的准确性。为控制好钢筋保护层厚度,采用φ25(等于保护层厚度)圆钢烧焊固定在滑升模板的上部,在模板滑升过程中有效地固定了钢筋保护层厚度。

3.2.4埋件与孔洞

在滑升施工之前,应认真统计预埋工作,并采用表格将数据列出,如将品种、规格、标高、部位等数据进行注明,并派专人负责预埋预留工作。同时,要将预留孔和出模预留筋凿出,确认好准确位置,防止在库壁外观洞口进行预埋,在木盒外要防止涂刷脱模剂,当滑升相应的标高时,根据设计位置从滑模上将木盒方插入,在洞口外侧,采用短钢筋将它与墙筋焊接。对于预留洞口的混凝土,在浇筑时应采用对称浇筑的方式进行。

3.2.5混凝土浇筑

混凝土用塔吊吊放到位,由人工直接铲入模板内,用插入振载捣器均匀捣实。振动棒操作时按“快插慢拔的原则进行振捣;不同点的振捣时间控制在25s左右,如果混凝土表面较为稳定,不会出现气泡,在这种情况下才能停止振捣;在上层混凝土振捣时,如果将振捣棒插入下层,应确保插入混凝土距离小于5cm,这样能够防止两层之间接缝的发生,同时避免过振问题的发生。

3.2.6滑升

初滑:浇筑第一层的混凝土,如果其强度达到0.35MPa时,方可进行初滑。同时,要同时提升千斤顶,升起行程为2~4个,然后再进行试滑升,当采用手指按压混凝土时,如果发现有指印,或者混凝土不存在坍落现象,即可进行正常滑升。

正常滑升:每次滑升高度30cm,混凝土每层浇筑亦为30cm。,两次滑升的时间间隔不超过1.5h。在滑升过程中,还应检查操作平台、支承杆工作状态及混凝土凝结状态,检查和记录结构的垂直度,扭转及结构截面尺寸偏差数值。

停滑:如遇大风、雨时,采取下停滑措施,混凝士必须浇筑满一层,交圈后方可停滑。在停滑时,应按照1h间距开启千斤顶一次,并适当提升行程,以达到顶层混凝土凝固的目的,且要确保与模板之间不会发生粘结。

末升:当模板上口与筒身滑模顶端的距离为1m时,应放慢滑升速度,并进行找平,并将顶部标高标出。当模板上口达到顶部标高时,应按1h进行提升,其行程为1个,直至升至最上层,确保混凝土凝固,避免与模板发生粘连。

3.2.7操作平台的拆除

待滑模施工完毕后,应及时拆除操作平台,其拆除流程如下:先将外吊架拆除一,再将外模板、平台内模板、平台拆作,然后将围檀桁架、千斤顶、提升架拆除,对于小件,应由人工进行拆卸,并进行集中捆绑放在地面。

3.3操作平台的偏移及扭转的防治措施

(1)在组装平合时,应将提升架的垂直偏差控制小于2%,确保平台的垂直度。

(2)平台每次提升时,采用吊线锤和全站仪相结合的方注固定,观测垂直偏差及扭转情况,及时进行纠正。

(3)在混凝土浇筑时,应采用分层浇筑方式,按照顺时针进行浇筑,在第一层混凝土浇筑时,应按顺时针浇灌,在第二次浇筑时,再按逆时针浇灌,这样循环浇筑至库顶。

(4)滑模施工时,应随时保持平合台上堆放的材料、机具等荷载平衡

(5)如果操作平台发生倾斜,应及时将它纠偏,其方法如下:①要采用垫块将千斤顶垫在一侧,使其向反方向发生倾斜,在爬升过程中,应使平台复位;②外力反向将支承杆复位。

4、实施效果

综上所述,本工程通过针对筒仓的外径及壁厚不会改变的特点,选用内支承杆式液压滑模系统,并优选千斤顶,选用φ48×3.5钢管作支承杆,简化操作平台,巧设海绵条吸附水泥浆等措施,做到一次组装模板,连续浇灌成形,无渗漏现象,既取得了筒仓外壁光时进行洁、平滑、色泽均匀的效果,节约工程建设成本。

参考文献:

[1]广东省标准《建筑地基基础设计规范》(DBJ15-31-2003)

[2]《建筑地基基础设计规范》(GB50007-2002)

[3]《建筑基坑支护技术规程》(JGJ120-99)