草舍油田CO2驱用气溶性发泡剂性能评价

2020-07-06王海燕张宏录

张 壮,王海燕,徐 骞,张宏录

(中国石化华东油气分公司石油工程技术研究院,江苏南京210031)

CO2驱油作为一项提高原油采收率的关键技术,在国内外得到了广泛应用[1]。其不仅具有适用范围广、成本低、增油效果显著等特点,还对温室气体减排和环境保护有重要的促进作用[2-3]。草舍油田是国内较早进行CO2驱油试验的油田,取得了较好的开发效果。但在开发后期,由于CO2的黏性指进、重力超覆以及油层的非均质性[4],部分采油井气窜严重,成为影响采收率提高的主要原因。目前文献报道的CO2防气窜的方法有水气交替注入、CO2+泡沫、CO2增稠封窜、聚合物凝胶封窜等[5-8],其中CO2+泡沫是一种较为可行的控制气窜的方法[9-10],多采用水溶性发泡剂生成泡沫体系,但在草舍油田等低渗透油田,现场应用时存在注入困难,注入压力高等难以克服的技术难题。为此,研究人员研制出能溶解于CO2中的气溶性发泡剂,随CO2注入地层,形成稳定的泡沫体系,封堵气窜通道[11-13]。通过对中国石化胜利油田研制的含氟和含硅2 种气溶性发泡剂体系进行室内实验评价,优选出1种适合草舍油田的CO2驱泡沫封窜体系,为下步草舍油田单井试验研究奠定基础。

1 实验部分

1.1 实验材料及仪器

实验材料:含氟发泡剂A(质量分数为1.5 %的水溶液,图1)、含硅发泡剂B(质量分数为1.5%的水溶液,图2)、CO2气体、乙醇助溶剂、不同粒径地层砂、草舍油田地层水(总矿化度35 625 mg/L,各离子质量浓度为:K++Na+13 792 mg/L,Ca2+100 mg/L,Mg2+61 mg/L,Cl-21 612 mg/L)。

图1 含氟发泡剂A化学结构式Fig.1 Chemical structure formula of fluorine-containing foaming agent A

图2 含硅发泡剂B化学结构式Fig.2 Chemical structure formula of silicon-containing foaming agent B

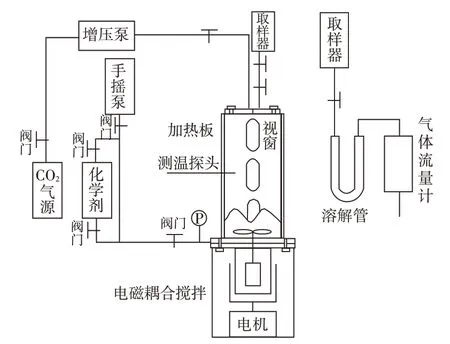

实验仪器:高温高压可视化电磁耦合搅拌式泡沫仪(以下简称泡沫仪)、手摇泵、U 型溶解管、取样器、CO2钢瓶、气体流量计、平流泵、填砂管、恒温箱、压力表、回压阀、中间容器、增压泵等。溶解度及起泡性能测试流程见图3,封堵性能评价流程见图4。

1.2 实验方法

1)溶解性能:利用手摇泵向泡沫仪注入定量发泡剂溶液(或质量分数为15%的发泡剂乙醇助溶剂溶液)。利用增压泵将钢瓶中的CO2打入泡沫仪,调节温度压力至实验预定条件。搅拌使发泡剂溶液充分混合后,静置15 min。待发泡剂溶液在超临界CO2中达到溶解平衡后,利用取样器从泡沫仪上部取样;将取样器中的样品由底部出口以小流速开启,缓慢释放出CO2饱和溶液。溶解其中的发泡剂析出,被U型管中的溶液吸收,测量得到发泡剂量。CO2量通过管路中连接的流量计来测量。计算得到该温度、压力条件下发泡剂在CO2中的溶解度。

图3 发泡剂在CO2中溶解度测量及起泡性能测试流程Fig.3 Testing flow of solubility measurement and foam performance of foaming agent in CO2

图4 CO2泡沫封堵性能评价流程Fig.4 Evaluation flow of plugging performance of CO2 foam

2)起泡性能:配制预定浓度的发泡剂水溶液搅拌,将发泡剂溶液倒入中间容器,开启泡沫仪控温装置,设定实验温度。利用手摇泵将中间容器中的发泡剂溶液泵入泡沫仪,记录液面高度。向泡沫仪中通入CO2气体达到预定压力值。开启泡沫仪搅拌装置,以恒定转速(1 000 r/min)搅拌3 min。关闭泡沫仪搅拌装置,开始计时并记录泡沫高度。记录泡沫高度随时间变化及半衰期。实验结束,排出发泡剂溶液和CO2气体,待仪器冷却用蒸馏水清洗。

起泡体积反映的是发泡剂产生泡沫的能力,半衰期则反映的是发泡剂所产生泡沫的稳定性,两个参数相对独立,任何一个参数均不能反映发泡剂在地层多孔介质中的性能。为此,在实验中引入了泡沫综合值来评价发泡剂产生泡沫的综合性能,公式如下:

式中:F为泡沫综合值,mL·min;V0为起泡体积,mL;T12为半衰期,min。

3)CO2泡沫封堵能力评价实验:填砂管内按适当粒径配比制作模拟地层岩心。填砂管模型组安装进恒温箱,连接设备。憋压,检验装置气密性。真空泵抽真空,填砂管自吸水,记录吸入蒸馏水的体积。平流泵以一定流速饱和水,计算孔隙体积,记录填砂管两端压差计算得到实际渗透率。使用相同流量并采用不同方式注入发泡剂溶液。待溶液完全充满填砂管后记录下不同注入方式时填砂管两端压差。根据所测水驱和CO2泡沫驱时产生的压差计算阻力因子,评价CO2泡沫体系的封堵能力。

式中:Z为阻力因子,ΔPfoam为CO2泡沫体系驱替时产生的压差,MPa;ΔPwater为水驱时产生的压差,MPa。

2 结果与讨论

2.1 溶解性能评价

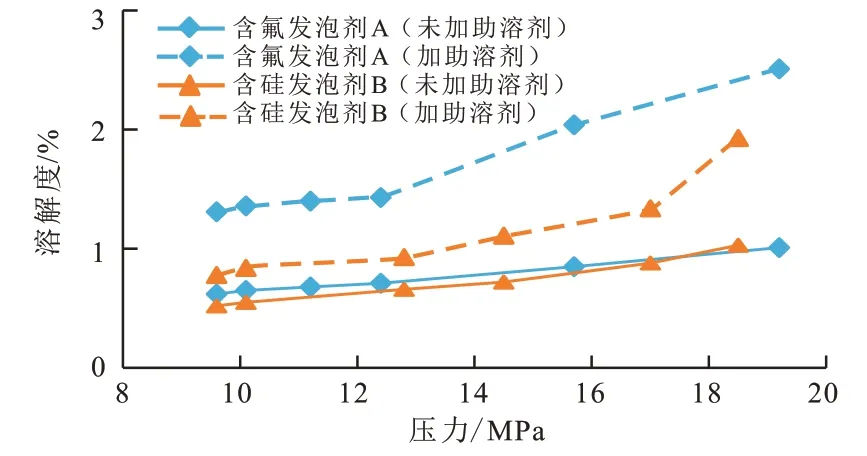

对含氟发泡剂A 和含硅发泡剂B 在超临界CO2(临界温度31.1 ℃,临界压力7.38 MPa)中溶解度进行测定。在温度40 ℃、不同压力(9.6~19.2 MPa)条件下,2 种发泡剂在有助溶剂和无助溶剂存在情况下,超临界CO2中的溶解度测定结果如图5所示。2种发泡剂在超临界CO2中的溶解度均随着压力的升高而增大。在未加助溶剂情况下,2种气溶性发泡剂在超临界CO2中有一定的溶解,但溶解度不大。利用相似相容原理,采用乙醇作为助溶剂提高其溶解度,加入助溶剂后,溶解度大幅增加。分析认为,2 种发泡剂中的含氟链段、含硅链段、含聚氧乙烯基、羰基、醚基等基团为较好的亲CO2基团,一般在CO2中均具有较好的溶解性。助溶剂的加入使得发泡剂与CO2之间的相互作用进一步活化,发泡剂各基团上的氧原子与醇类助溶剂上的氢原子形成一种较强的氢键作用力,使得其溶解度显著增加[13]。

图5 40℃下含氟发泡剂A和含硅发泡剂B在超临界CO2中的溶解度Fig.5 Solubility of fluorine-containing foaming agent A and silicon-containing foaming agent B in supercritical CO2 at the temperature of 40℃

只有当发泡剂在超临界CO2中的溶解度大于1%,才具备实际应用价值[14]。由实验结果可知,2种气溶性发泡剂在乙醇助溶剂的辅助下在超临界CO2中的溶解度分别达到1.93%和2.51%,具备形成稳定泡沫的有利条件。草舍油田地层压力在25 MPa左右,在此压力条件下,发泡剂的溶解度将进一步增加。因此,研制的2种发泡剂均能达到形成稳定泡沫的溶解条件,可满足矿场应用需求。

2.2 起泡性能评价

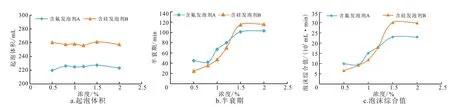

利用高温高压可视化电磁耦合搅拌式泡沫仪,评价2种发泡剂在模拟地层高温高压(110 ℃、15 MPa)、气液比1∶1的实验条件下不同浓度的起泡性能(图6)。随着发泡剂浓度的增加,起泡体积基本不变(图6a)。含氟发泡剂A平均起泡体积达到224.4 mL,含硅发泡剂B 平均起泡体积达到259.1 mL。半衰期则随着发泡剂浓度的增加而逐渐增加,当发泡剂浓度增加到1.5 %时,半衰期增加的幅度变缓(图6b)。分析认为,当发泡剂浓度低于1.5%时,泡沫的液膜强度随浓度增加而增强,泡沫的稳定性逐渐增强,半衰期亦随之升高;当发泡剂浓度高于1.5%时,泡沫的含液量增多,导致其稳定性变差,半衰期增幅变缓[15]。

由图6c 可知,含硅发泡剂B 所产生泡沫的综合性能优于含氟发泡剂A。CO2泡沫综合值随着发泡剂浓度的增加而增加,当浓度达到1.5 %时增幅变缓,此时发泡剂的起泡性能达到最优。

从溶解性能和起泡性能综合考虑,优选含硅发泡剂B作为草舍油田CO2驱泡沫封窜体系。模拟地层高温高压(110 ℃、15 MPa)条件下,浓度1.5%的含硅发泡剂起泡体积达到261 mL,半衰期达到115 min。

图6 CO2泡沫起泡性能与发泡剂浓度的关系Fig.6 Relation between foaming property of CO2 foam and concentration of foaming agent

2.3 封堵性能评价

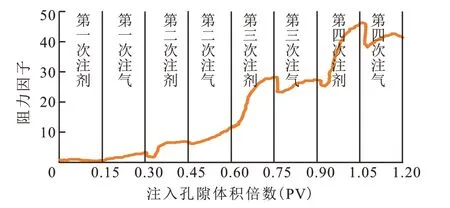

针对优选的含硅发泡剂B 开展不同注入方式下的CO2泡沫封堵能力评价实验。实验条件:温度110 ℃,压力15 MPa,发泡剂浓度1.5%,草舍油田地层水。填砂管尺寸:内径25 mm,长度60 cm,孔隙体积85 mL,渗透率(7.43~9.35)×10-3μm2。2种注入方式:0.15PV发泡剂溶液段塞与0.15PV CO2段塞交替注入,发泡剂与CO2共同注入。气液比1∶1,注入速度为0.5 mL/min。测得的泡沫阻力因子曲线如图7、图8所示。

图7 含硅发泡剂与CO2交替注入时阻力因子曲线Fig.7 Foam resistance factor curve of alternating injection by silicon-containing foaming agent and CO2

图8 含硅发泡剂与CO2同时注入时阻力因子曲线Fig.8 Foam resistance factor curve of simultaneous injection by silicon-containing foaming agent and CO2

由图7可知,随着发泡剂溶液段塞和CO2段塞的交替注入,阻力因子逐渐升高,注入第4 轮次阻力因子达到46左右,封堵效果较好,可应用于CO2驱气窜油藏的封窜。

在此基础上,实验研究含硅发泡剂溶液与CO2共同注入时的泡沫阻力因子,结果如图8所示。连续注入0.6PV 发泡剂溶液和0.6PV CO2,阻力因子仅能达到10~12。实验所用填砂管渗透率为9.35×10-3μm2,而交替注入时所用填砂管渗透率为7.43×10-3μm2,在其他条件相同时,高渗透率所达到的阻力因子要高于低渗透率,因为渗透率越高,孔隙对泡沫的剪切作用弱,泡沫体系的阻力因子越高。从实验结果来看,发泡剂与CO2同时注入封堵效果没有段塞交替注入效果好,分析认为同等用量交替注入发泡剂与CO2混合更均匀,泡沫更多,阻力因子高[13-17]。因此,现场注入时采用CO2和发泡剂交替注入方式,能够实现较好的封堵效果。

3 结论与建议

1)从溶解、起泡、封堵等方面综合考虑,优选含硅发泡剂B作为草舍油田CO2驱泡沫封窜体系,其在高温高压(110 ℃、15 MPa)条件下,起泡体积达到261 mL,半衰期达到115 min,阻力因子达到40以上,展现出良好的发泡性能和封堵性能。

2)含硅气溶性发泡剂体系的最优注入浓度为1.5%,注入时采用CO2和发泡剂交替注入方式。

3)建议下一步在草舍油田开展气溶性发泡剂封窜体系单井试验研究,为CO2驱防气窜进行新的技术探索。