CO2驱油下非金属管材耐蚀性能初步评价

2020-07-06向粟林夏兴宇孙银娟白建军何俊璋李斐然邱云鹏

贺 三,向粟林,夏兴宇,孙银娟,白建军,何俊璋,李斐然,杨 曦,邱云鹏

(1.西南石油大学石油与天然气工程学院,四川成都610500;2.西安长庆科技工程有限责任公司,陕西西安710000;3.威特龙消防安全集团股份公司,四川成都610500;4.油气消防四川省重点实验室,四川成都610500)

近年来CO2捕集、利用与埋存技术成为研究热点[1-2]。作为CO2的利用方式之一,CO2驱油技术将CO2注入地层,不仅能减少碳排放,而且还能提高油气采收率[3-5]。但部分CO2会返回地面,引发生产系统CO2腐蚀风险。为此,研究人员对油套钢管、集输钢管等金属管材开展了腐蚀行为和机理研究与应用[6-12]。同时,以咪唑啉及其改性药剂为代表的缓蚀剂技术也得到大量研究[13-14]。但缓蚀剂还难以在高浓度CO2环境下起到足够的保护,部分碳钢管道腐蚀严重导致刺漏穿孔。因此,在恶劣环境中采用非金属管材代替碳钢或不锈钢是一种潜在的应对方案。考虑到不锈钢管材成本高昂,一些油田使用增强塑料管(如玻璃钢管、塑料合金复合管、柔性复合管)输送强腐蚀性介质。与单一的碳钢管道相比,增强塑料管具有耐腐蚀、摩阻小,内壁光滑、压力损失小、质量轻、便于运输、传热系数低、一般不用防腐保温等优点[15]。但非金属管道的缺点也限制了其大规模使用。如玻璃钢管通过缠绕浸渍有熔融树脂的玻璃纤维束制成,是一种脆性大的材料,磕碰撞击易造成裂纹。同时,随着运行时间的延长,输送介质温度的升高,抗剪切强度下降,非金属管可能出现性能下降以及失效[16-18]。为检验非金属材料的适应性,主要采用体积变化率、质量变化率和极限拉伸强度等指标进行评价,但尚未有标准规定这些指标的合理变化范围。

目前,长庆油田在冯地坑的黄3井区开展CO2驱油工业试验,作为其配套技术之一,也开展了非金属管材的地面集输应用试验。在试验初期,注入地层的CO2返回到地面的比例很低,难以说明非金属管材的适用性。随着开采的进行,未来返回地面集输系统的CO2比例将更高,远远超出常规伴生气中的CO2含量。现阶段,在含高矿化度采出水的CO2驱油环境中,非金属管材的力学性能变化研究较少,缺少该环境下的非金属管材适用性数据。因此,开展了2种非金属管内衬材料在高矿化度、高CO2含量的模拟液中的腐蚀行为及力学性能初步研究。

1 非金属管材性能评价实验

芳胺玻璃钢管和柔性复合管分别由西安长庆科技工程有限责任公司与河北恒安泰有限公司提供。其几何参数如表1 所示。参考标准GB/T 11547—2008和GB/T 3857—2017[19-20],渗透性和溶胀性试样采用管道内壁材料,试样规格为80 mm×15 mm×3 mm,如图1所示。在CO2腐蚀环境下,通过不同周期的反应釜浸泡后,对比实验前后的质量、体积、力学性能,得到2 种非金属材料的腐蚀渗透性、溶胀性、强度变化。浸泡温度为55 ℃,总压为3 MPa。考虑到未来CO2含量变化,研究中CO2体积浓度为25%(分压为0.75 MPa)。在不同浸泡时间的实验中,每种管材设置3个平行试样。3个平行试样的质量、体积平均变化率得出材料渗透率、溶胀率作为渗透性、溶胀性衡量指标。浸泡溶液采用了长庆油田CO2驱油黄3 井区的模拟采出水,离子浓度如表2所示。

参考GB/T 1040.2—2006 和GB/T 1040.4—2006标准[21-22],拉伸试样设计为哑铃型的板状材料。

表1 非金属管材尺寸Table1 Non-metallic pipe sizes

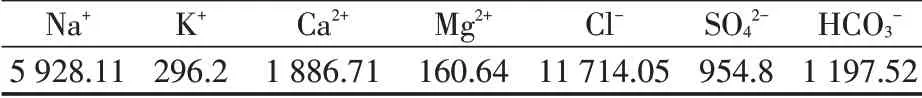

表2 模拟水样组成Table2 Composition of simulated water sample mg·L-1

图1 浸泡0 d、7 d、14 d、21 d后的非金属管材试样(A为柔性复合管、B为芳胺玻璃钢管)Fig.1 Non-metallic pipe samples under different immersion periods of 0 d,7 d,14 d and 21 d(A is flexible composite pipe,B is aramid glass steel pipe)

2 实验结果与讨论

2.1 渗透性

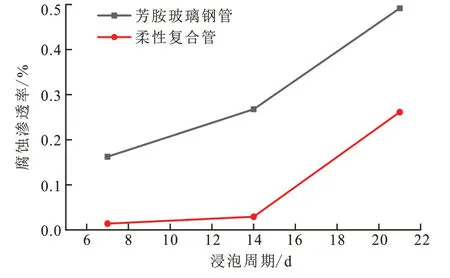

图2 不同浸泡周期下非金属管材试样渗透率Fig.2 Permeability of non-metallic pipe samples under different immersion periods

通过不同时长的高温高压CO2腐蚀环境浸泡并干燥后,得出2 种材料浸泡前后质量变化,间接得出2种材料的腐蚀渗透率。如图2所示,相比于柔性复合管,芳胺玻璃钢管在整个实验过程中,渗透较为严重,均大于0.15%,并且随着浸泡时间增长,渗透率不断增加,最大达到0.49%;柔性复合管在实验初期(7 d)与中期(14 d),渗透率较小且都小于0.03%,但是在后期(21 d)渗透率增加较大,达到了0.26%;随着浸泡时间增加,2种非金属材料的渗透率均增加。

2.2 溶胀性

通过不同周期的高温高压CO2腐蚀环境浸泡后,计算出2种材料体积变化,得到非金属材料的腐蚀溶胀性。

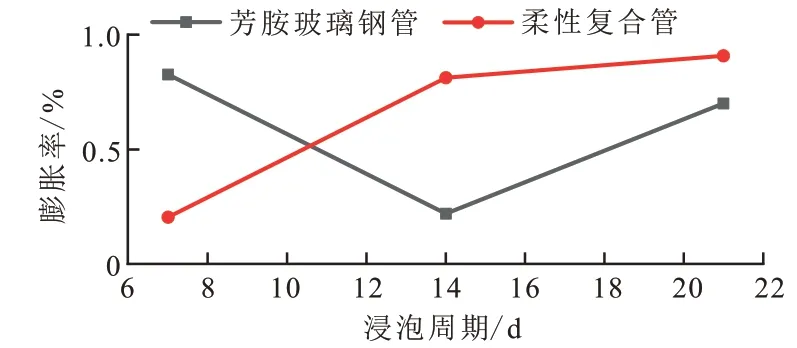

图3 为2 种非金属材料在浸泡7 d、14 d、21 d 后的体积变化情况。柔性复合管在浸泡初期,3个平行试样均出现体积减小的情况,较为特殊。但是在浸泡中期和后期体积膨胀,且比芳胺玻璃钢管膨胀率大。2种非金属材料膨胀率基本趋势一致,随着浸泡时间增加,膨胀率增加。

图3 不同浸泡周期下非金属管材试样膨胀率Fig.3 Expansion rate of non-metallic pipe samples under different immersion periods

实验初期,芳胺玻璃钢管体积膨胀较大,为0.827%。柔性复合管的体积出现了收缩,平均缩小了0.513 5%。在实验中期,2种非金属材料均出现了膨胀现象。柔性复合管膨胀率较大,为0.922 1 %。而芳胺玻璃钢管体积膨胀较小,为0.220 1%。浸泡21 d 后,2 种非金属材料的体积均出现了膨胀现象。其中柔性复合管膨胀率最大,为1.471 3%,而芳胺玻璃钢管膨胀率相对较小,为0.700 5%。推测其原因主要是CO2等小分子逐渐扩散到管材内层,柔性复合管管材中的聚合物PE100和玻璃钢管中树脂体积增大,产生溶胀现象[23]。

2.3 力学性能(拉伸)

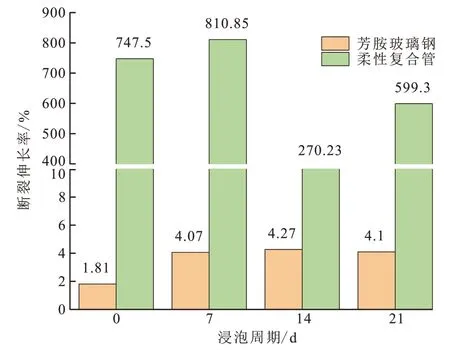

取每种非金属材料拉伸试件3个,分别对其进行应力应变测试,测得拉伸强度以及断裂伸长率。拉伸强度与断裂伸长率随浸泡时间的变化分别如图4、图5所示。芳胺玻璃钢的屈服强度较大,柔性复合管屈服强度较小。柔性复合管为高塑性材料,浸泡前其断裂伸长率达到了747.5%。而芳胺玻璃钢管脆性较大,其断裂伸长率较小。

图4 不同浸泡周期下非金属材料的拉伸强度Fig.4 Tensile strength of non-metallic materials at different immersion periods

图5 不同浸泡周期下非金属材料的断裂伸长率Fig.5 Elongation at break of non-metallic materials under different immersion periods

随着浸泡时间的增加,2种非金属材料的拉伸强度较浸泡初期均出现一定程度的减小,如图4 所示。柔性复合管断裂伸长率也大幅减小,芳胺玻璃钢管的断裂伸长率小幅度增加,但依旧相对较小,如图5所示。相比于浸泡14 d的材料,浸泡21 d的2种非金属材料的拉伸强度均出现一定程度的增加。另外,柔性复合管的断裂伸长率也有所增加,芳胺玻璃钢管断裂伸长率依旧相对较小。

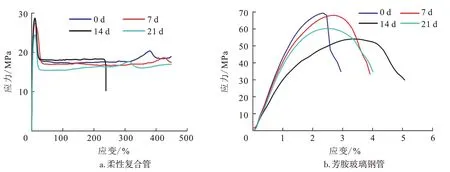

由图6可知,柔性复合管在拉伸过程中存在明显的屈服现象。在拉伸断裂前,发生颈缩,产生均匀的伸长,塑性变形量大,属于高塑性材料。并且存在明显的硬化阶段,在达到拉伸强度后发生断裂。而芳胺玻璃钢管的应力应变曲线中没有明显的屈服现象,在应力达到拉伸强度后发生断裂,表现出脆性。

图6 不同浸泡周期下非金属材料的应力应变曲线Fig.6 Stress-strain curves of non-metallic materials under different immersion periods

非金属材料的拉伸强度受到相对分子质量、支化与交联程度、化学结构等因素的影响。推测材料拉伸强度下降主要是由于浸泡介质与非金属材料间相容性,导致非金属材料的聚合物分子链结构或树脂分子发生变化[23]。

2.4 非金属管强度校核

2.4.1 应力校核

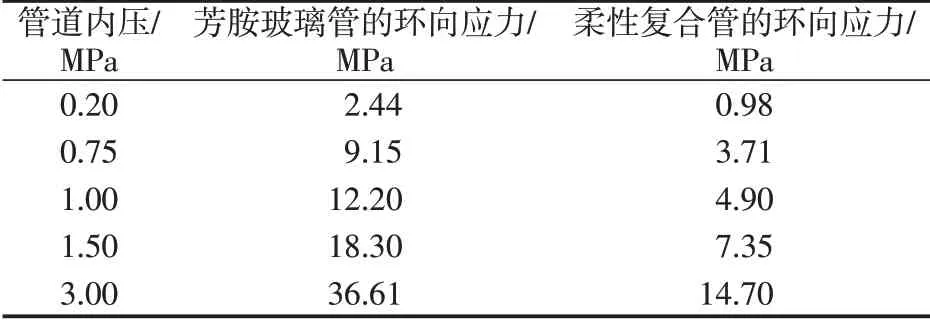

环向应力是由管道输送介质内压产生的,而内压是影响管道强度的主要作用载荷之一。根据长庆油田已建非金属管道的几何尺寸以及内压确定其所能够承受的最大载荷,评估非金属管在高CO2含量下的适用性。

长庆油田CO2驱油试验区集输管线所处黄土塬地区,土壤流动性与土壤应力大。考虑到非金属管容易遭受外力失效以及油田开发需要,其设计压力为4 MPa。但目前实际运行压力大多不超过1.5 MPa,均在3 MPa以下。集输原油的温度为13~18 ℃,管线输量为3~20 m3/d。考虑到CO2驱油后,集输管网工况变化,故校核压力选用0.2 MPa、0.75 MPa、1.0 MPa、1.5 MPa、3 MPa。计算内衬管最大环向应力计算公式如下:压(3 MPa)所产生的最大载荷。2种非金属管材能够满足在管线输送压力小于3 MPa时的输送条件。

表3 2种非金属管材不同内压下环向应力Table 3 Hoop stress of two non-metallic pipes under different internal pressure

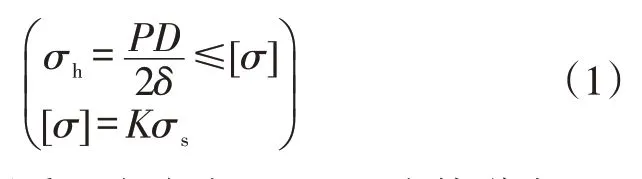

2.4.2 最大输送压力校核

根据浸泡实验所得最低拉伸强度,计算了2种管材在常用规格尺寸下的最大输送压力,可为工程应用时提供参考,结果如图7 所示。从图7 中可以看到,黄3 井区在用的2 种管线规格(D75 mm×9.5 mm的柔性复合管与D100 mm×4.5 mm的芳胺玻璃钢)能满足目前的承压需求。从图4可以发现,2种材料在不同浸泡周期后,其拉伸强度出现了波动,但总体下降趋势较平缓,故图7中的数据在实际应用中应考虑取一定的安全裕量。该次研究中浸泡周期还不够长,这2 种材料的拉伸强度有存在继续下降的可能,将会影响其承压能力。

式中:σh为管道所受环向应力,MPa;P为管道内压,MPa;D为管道外径,mm;δ为管壁壁厚,mm;[σ]为管材的许用应力,MPa;K为强度设计系数,输油站外一般地段取0.72;σs为管材屈服强度,MPa。

根据式(1)计算2种管材在不同压力条件下所能承受的最大载荷如表3所示。结合表2可知,与浸泡前相比,芳胺玻璃钢管、柔性复合管在浸泡7~14 d后,屈服应力下降。浸泡14 d后,非金属管材的屈服强度达到最低值。计算所得许用应力略大于管道内

3 结论

1)经过21 d 的模拟腐蚀浸泡实验,2 种材料表面均未出现明显的腐蚀痕迹,2种非金属材料耐腐蚀性能较好。

2)高矿化度、高CO2含量下,随着浸泡时间增加,2 种非金属材料的渗透率增大,拉伸强度下降。其中芳胺玻璃钢管的渗透性最大,膨胀率相对较小,拉伸强度高。柔性复合管的渗透性最小,膨胀率相对较大,拉伸强度最小。通过浸泡后的力学性能测试,2 种材料力学性能在浸泡后力学性能略有下降,耐腐蚀性能较好。

图7 浸泡实验后非金属管最大许用操作压力Fig.7 Maximum allowable operating pressure of non-metallic tubes after immersion experiment

3)通过对2 种非金属管材的应力校核,可以得出在高矿化度、高CO2含量的采出水中,2 种非金属管材均满足管道输送压力为3 MPa下的输送条件。