大断面矩形顶管隧道管节结构优化设计

2020-07-06黄伟

黄 伟

(中铁第六勘察设计院集团有限公司, 天津 300133)

0 引言

随着城市的现代化建设,人们越来越重视城市地下空间的开发和利用。顶管施工工法所有施工均在现有道路以下进行,管线迁改量小,不影响现有道路交通,且在稳定地层、保护环境、控制成本、减缩工期等方面具有显著优势,是城市地下空间开发最佳的施工方法[1-2]。我国自市政工程建设开始大量引入顶管施工技术以来,针对顶管断面的研究多为圆形[3]。由于采用矩形顶管相较圆形顶管提高了断面利用率,管节既可现场浇筑又可预制,部分地铁出入口、城市过街通道等顶管工程较多采用矩形断面。但受限于工程规模及功能需求,断面宽度超过10 m的大矩形顶管较为少见。采用大矩形断面将带来一系列的设计和施工风险,如矩形薄壳体强度不足、覆土厚度难以确定等。

针对大断面矩形顶管设计,贾连辉[4]对顶推机选型、矩形壳体刚度和渣土改良进行了研究; 郑剑升[5]介绍了大截面矩形顶管的施工机械、工艺流程、施工参数控制等。针对大断面矩形顶管管节设计,周仲贺等[6]研究了管节内角部高强钢筋张拉施工技术的接缝连接方式; 吴东鹏等[7]对顶管法地铁车站管节接头进行了防水试验研究; 喻军等[8]通过室内试验研究了顶管泥浆套的物理性质对顶推力的影响,优化了泥浆配比和顶管的施工工艺。针对浅覆土矩形大断面顶管的设计,金华等[9]叙述了顶管选型、顶进参数与姿态控制、渣土改良、环境监测等方面的技术措施; 荣亮等[10]介绍了采取注浆出渣控制、改良触变泥浆配合比、6刀盘控制和止退技术等实现沉降控制的目的; 吴勇等[11]通过数值模拟,分析了浅覆土大断面小间距矩形顶管施工的环境效应; 韩占波等[12]通过研究覆土厚度、施工过程地层损失等,分析了浅覆土小间距施工地表变形控制技术。

以上针对大断面矩形顶管和管节的设计研究,多为施工工艺的改进,对结构本身尺寸及选型的研究较少; 对浅覆土顶管施工的研究,沉降变形控制较多,但对覆土厚度选取的研究鲜有报道。

郑州市红专路下穿中州大道顶管隧道工程共分为4条平行的土压平衡式顶管隧道,其中,机动车顶管隧道断面尺寸为10.10 m×7.25 m,为当时世界最大的市政矩形顶管隧道。本文依托该工程,对大矩形顶管隧道管节结构设计中覆土厚度、结构尺寸等关键内容的确定方法进行研究。

1 工程背景

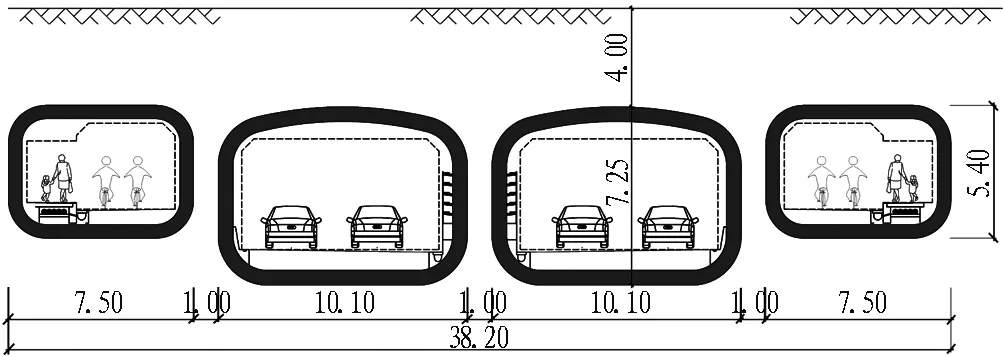

郑州市红专路下穿中州大道隧道工程全长801.263 m,设计起点位于红专路姚寨路交叉口,终点位于龙湖商务外环路,由敞口段、明挖暗埋段、顶管段组成,其中,下穿中州大道段为顶管段,长105 m。顶管段设置为双向4车道,其中两侧2孔为非机动车道与人行道,中间2孔为机动车道,截面均为矩形。机动车顶管隧道顶板呈微拱,结构外轮廓尺寸为10.10 m×7.25 m,结构厚度为0.60 m; 非机动车矩形顶管结构外轮廓尺寸为7.50 m×5.40 m,结构厚度为0.55 m。每孔顶管隧道相邻净距仅1 m,管节标准长1.5 m。顶管隧道的顶部覆土约4 m。

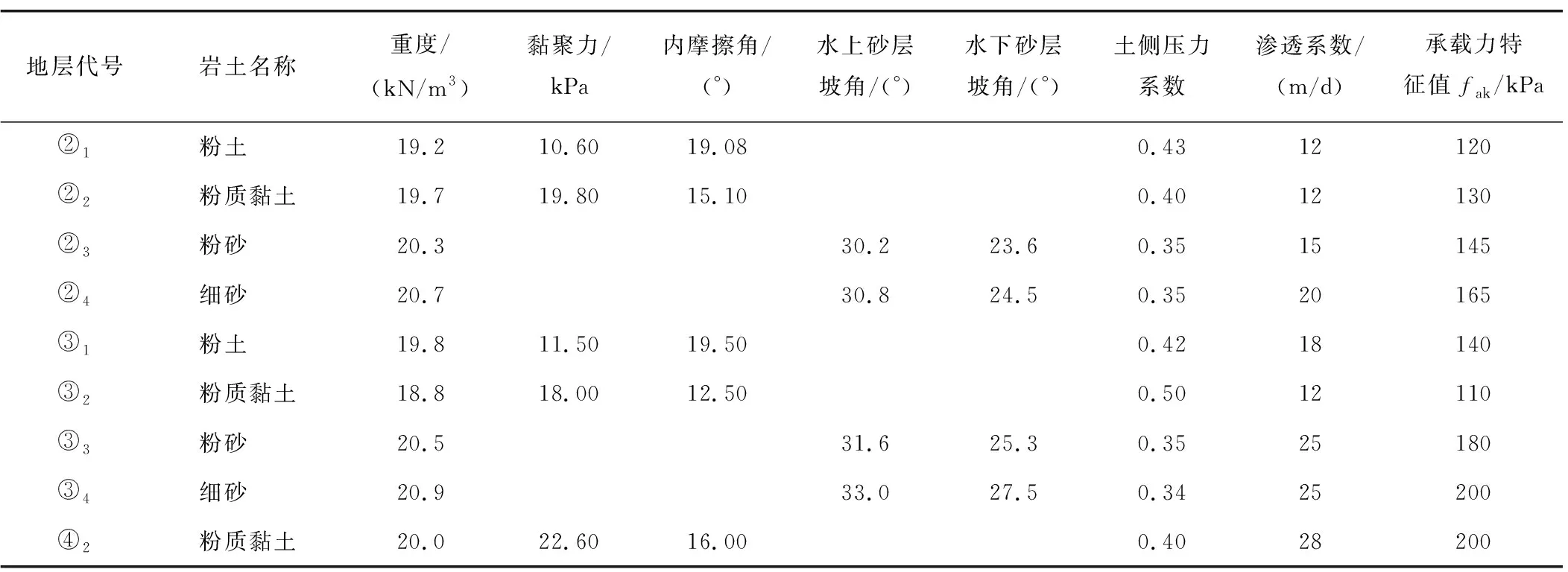

结合勘察报告,本工程场地内地基土属第四系(Q)沉积地层,地层由上而下主要为人工填土、第四系全新统(Q4)粉土、粉质黏土、粉砂及细砂。各土层物理力学参数见表1。现场钻孔实测显示,拟建场地地下水位为7.70~8.50 m,水位高程为81.67~84.89 m。隧道穿越地层主要为粉土,具有一定的透水性。

表1 各土层物理力学参数

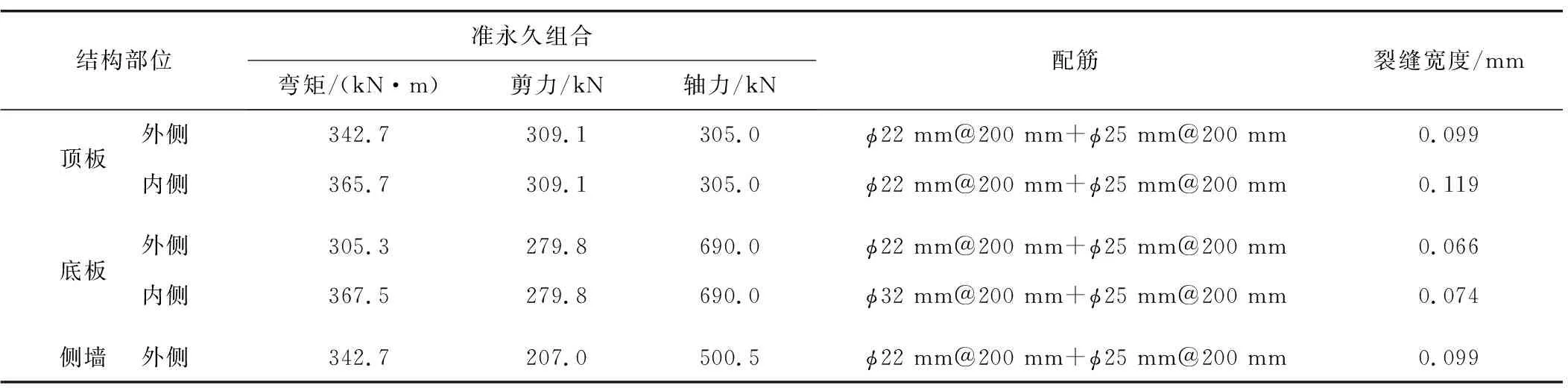

郑州市红专路下穿中州大道顶管隧道横断面见图1。管节断面设计是本工程顶管隧道设计的关键内容,其对工程投资规模、施工风险控制及施工工期等影响重大。目前顶管管节断面通常设计为圆形,但近几年来,要求隧道功能多样化的呼声越来越高,圆形断面的局限性越来越明显[13]。经综合研究和分析,矩形断面较圆形断面具有更好的使用功能和更高的断面利用率,相较圆形顶管隧道节省约20%的空间[1],本工程顶管隧道采用矩形断面最为经济合理。

图1郑州市红专路下穿中州大道顶管隧道横断面示意图(单位: m)

Fig. 1 Cross-section sketch of Hongzhuan Road pipe-jacking underpass tunnel crossing Zhongzhou Avenue in Zhengzhou (unit: m)

一般矩形顶管断面的顶底板及侧墙均为直线段,4个角点处设置倒圆角。同时,为满足双向机动车道使用功能要求,机动车顶管隧道断面大,横向宽度为10.10 m。为有效改善结构受力,本工程机动车顶管隧道管节侧墙仍采用直墙形式,但在管节顶板起微拱,其优化了结构厚度,降低了管节自重,在方便施工吊装与拼接的同时,也有利于顶管的掘进。

2 管节设计关键内容

2.1 管节覆土厚度

与圆形顶管隧道相比,矩形断面的顶管隧道对浅覆土有着更好的适应能力[1]。但顶管隧道覆土厚度太浅不仅不能形成土拱效应,还会导致顶进过程中地层损失严重、地表变形加剧、顶管背土、管节上浮等现象的发生[14]。

为了确定本工程顶管隧道最浅覆土厚度,分别取覆土厚度2、4、6、8 m 4种工况进行对比分析,并采用MIDAS GTS软件对机动车顶管隧道施工顶进过程进行数值模拟分析。

2.1.1 模拟分析

顶管隧道不同于普通的盾构隧道,在顶管施工过程中,第1环管节从进洞开始到出洞一直在顶推力作用下持续向前移动,与盾构管片相比顶管管节在顶进过程中始终处于运动状态。顶管在顶进过程中不可避免地要与周边土体产生摩擦和滑动,考虑在管节和土的交接面上设置接触单元来模拟这种相互作用。顶管施工过程中核心土的开挖和管节的拼装在模型中通过生死单元来实现[15-16]。

2.1.2 模型介绍

以覆土6 m工况为例,对本次数值模拟中的关键问题做如下介绍。

1)模型单元。管节用平面单元来模拟,开挖核心土及管节周边土体均用实体单元来模拟,管节和周边土体间的相互作用用接触单元模拟,模型边界施加相应位移约束。

2)本构模型。为反映土体的非线性力学特性,更真实地模拟管节与周边岩土体间的相互作用,数值模拟选用摩尔-库仑本构模型。顶管管节为钢筋混凝土结构,采用弹性本构模型。

3)模型尺寸。考虑到洞室边界效应的影响,整体模型尺寸纵向取60 m,竖向取35 m,水平向取50 m。机动车顶管隧道的具体断面尺寸详见第1节。

2.1.3 结果分析

当顶管上部覆土分别为2、4、6、8 m时,在顶管隧道顶进施工过程中,地表变形有所变化,但整体变形趋势是先隆起、后沉降。

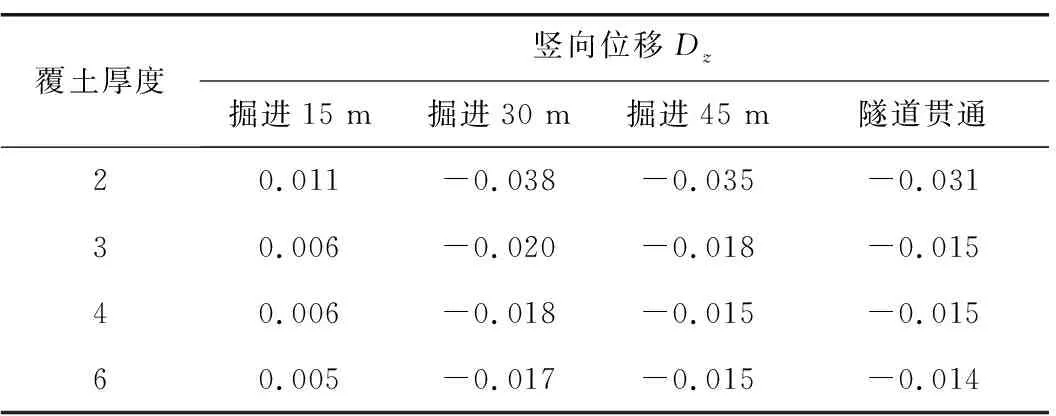

根据数值模拟计算结果,管节在整个动态模拟过程中均未出现上浮现象,但地表隆起、沉陷现象较为显著。地面隆起变形最大位置出现在大约进洞后10环(即15 m)位置处,地面沉降变形最大位置出现在大约进洞后20环(即30 m)位置处。各覆土工况下顶管隧道掘进到不同位置时地表观测点的竖向位移Dz见表2。

表2 顶管隧道掘进到不同位置时地表观测点的竖向位移Dz

通过表2可知,机动车顶管隧道上部覆土厚度大于4 m时,顶管施工过程中,随着覆土厚度的增加,地面沉降变形已基本趋于稳定,且沉降大小安全可控; 当顶管上部覆土厚度小于4 m时,地表沉降较大,覆土2 m时沉降值最大,最大达38 mm,此沉降值对地面交通已造成显著影响。因此,经综合比选,本工程顶管隧道上部覆土厚度取4 m为宜,且此厚度一般不影响市政管线的敷设。

2.2 管节结构尺寸

结合上述分析,郑州市红专路下穿中州大道顶管隧道工程的管节断面拟选用平底、直墙、角部倒圆角、顶部起微拱的大矩形断面形式。根据工程经验,结构厚度初步拟定为0.60 m,管节断面外包尺寸为10.10 m×7.25 m,管节上部覆土厚4 m。为方便施工预制、吊装和运输,管节纵向长度取1.5 m[17]。下面通过结构计算,验证拟定结构尺寸的合理性。

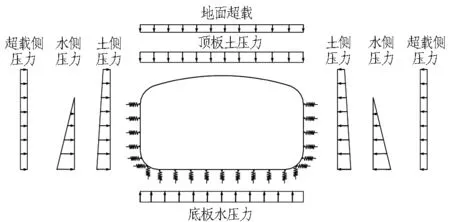

2.2.1 计算荷载

作用在顶管管节上的荷载分为永久荷载、可变荷载和偶然荷载。永久荷载包括水土压力、结构自重等; 可变荷载包括地面超载、隧道内车辆及行人荷载、施工荷载等,其中,隧道内车辆及行人荷载对结构受力有利,可忽略; 偶然荷载包括地震荷载以及人防荷载等。管节荷载结构模型如图2所示。进行结构计算分析时,应对各类荷载分项组合,并确定组合系数。

图2 管节荷载结构模型图

2.2.2 计算工况

对顶管结构进行计算分析时,应充分考虑顶管管节在施工阶段和使用阶段的各种工况,最终按照最不利工况进行包容性设计。

1)施工阶段。管节顶进施工过程中,管节以轴心受压为主[18]。管节结构必须具备足够的抗压强度,因此,确定顶推力是关键。

2)使用阶段。本工程顶管隧道的覆土厚度为4 m,经判定属于浅覆土,不考虑土拱效应。计算时按照底板支撑在弹性地基上的平面框架进行内力分析,并确定截面尺寸及配筋。

2.2.3 计算结果及分析

2.2.3.1 施工阶段

本工程机动车顶管管节全断面抗力

F=Afc=17.23×23.1×103=399 630 kN。

式中:A为管节全断面面积,为17.23 m2;fc为C50混凝土抗压强度设计值,取23.1 N/mm2。

本工程不进行中继间设计,管节施工顶进过程中,在采取了注浆减摩措施后,机动车顶管隧道顶推力实测值最大为F0=110 000 kN。

根据上述数据可知,顶管顶进施工过程中的顶推力F0仅为管节全断面抗力F的27.5%,顶管顶推力远小于管节断面抗力,故施工阶段管节的承压计算不作为管节截面受力和配筋的控制性因素。

2.2.3.2 使用阶段

使用阶段顶管管节承受荷载主要有:自重、顶板上的覆土荷载和地面超载、侧向水土压力、水浮力和地基反力等。考虑各种荷载作用效应后,机动车顶管管节在使用阶段的管节内力计算结果分准永久组合和基本组合2类。

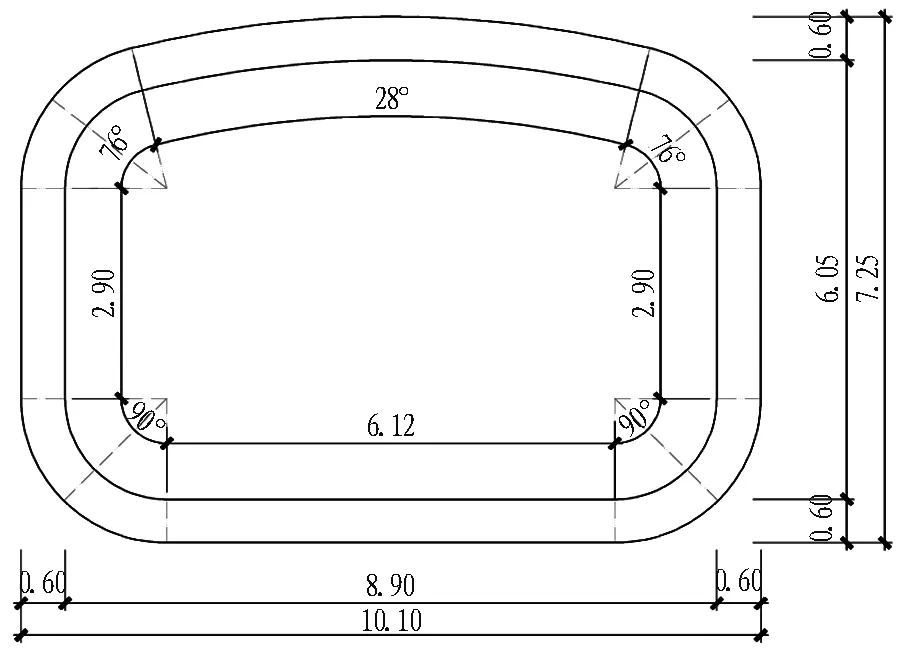

使用阶段准永久组合为控制性组合。由于施工阶段管节受到的千斤顶压力不控制管节截面受力和配筋,因此用准永久组合计算结果进行结构配筋验算,配筋方案如表3所示。

表3 顶管管节配筋方案

2.2.3.3 结果分析

通过上述施工阶段和使用阶段的计算分析可知,结构厚度初步拟定为600 mm是合理可行的。经多次对比分析,对于此厚度(600 mm)已无继续优化空间。因此,本工程大断面机动车顶管隧道管节厚度取600 mm,管节结构断面见图3。

图3 管节结构断面图(单位: m)

2.3 管节接头和纵向连接设计

2.3.1 管节接头设计

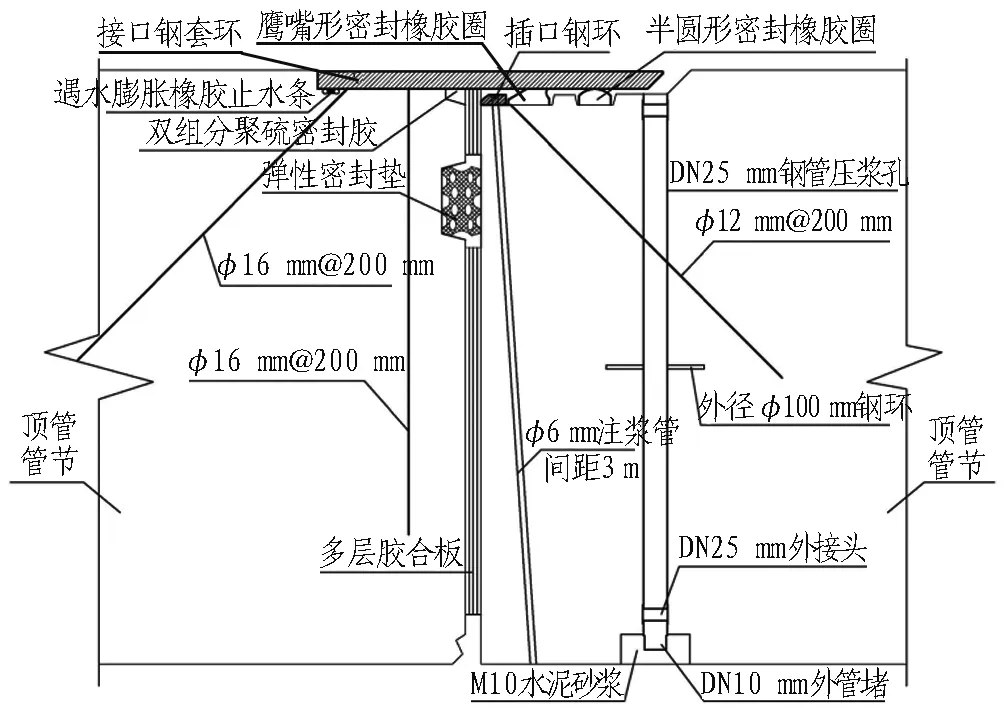

国内对于矩形顶管管节接头形式的研究,是在圆形顶管接头形式应用的基础上,借助大量工程实践,不断创新,管节接头形式大致经历了企口式—T型—F型的演变。目前国内工程界普遍采用的是F型接头形式。F型管节接头端部设置有企口、预埋钢环等,且在管节接缝处使用弹性密封材料或遇水膨胀橡胶止水条,具有良好的防水效果。本工程经综合调研和工程类比,在以往研究的基础上对F型接头进行了改进和创新,设计示意图见图4。接头位置防水装置采用鹰嘴式止水圈、半圆形止水圈、挤密式弹性密封垫和双组分聚硫密封胶嵌缝等,大大增强了管节接头的防渗漏效果[19]。

图4 管节接头设计示意图

另外,为满足接口处的刚度,承插口钢套环采用厚18 mm的钢板,与承口混凝土结构密贴;在顶管顶进施工时,为避免顶管接头混凝土刚形体接触不均匀受力破坏,在接缝处填充多层胶合板作为传力衬垫; 为防止管壁内侧接缝处棱角在吊装过程中破损,在棱角处进行倒角处理;为减小顶管顶进时的摩阻力,插口端设置减摩注浆管;为防止渣土掉入减摩注浆管,造成堵管,在减摩注浆管顶端设置单向阀。

2.3.2 管节纵向连接设计

虽然采用矩形顶管管节F型接头形式增强了顶管管节在施工过程中的拼装、纠偏能力,但F型接头属于柔性接头,其抵抗变形的能力较弱,施工易造成错位和局部失效[20]。因此,需要管节纵向连接以保证管节间连接锁定。

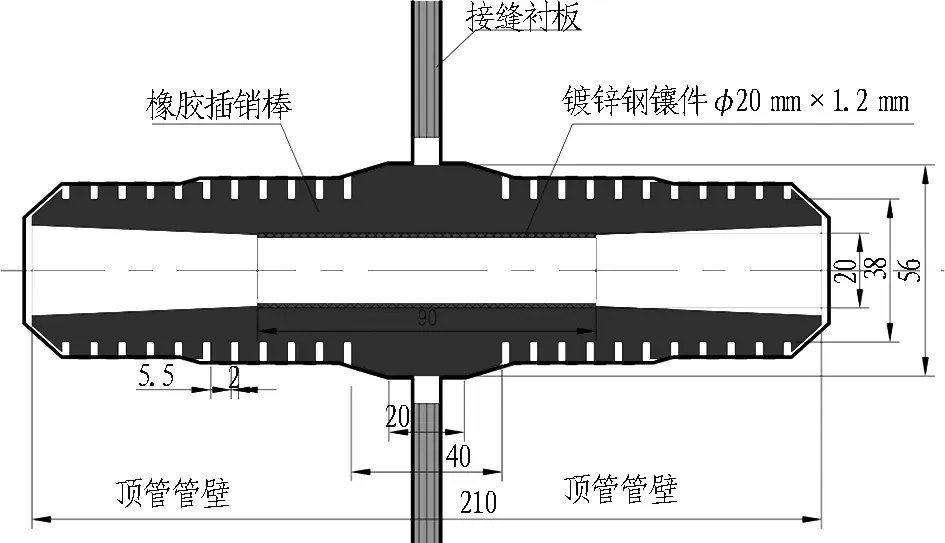

经过多地工程实例调查,结合工程自身特点,本工程管节采用钢管插入式连接,并做稍许改进,在管节直墙部位每侧设置3个直径为69 mm的插入孔,纵向定位连接件采用外包止水橡胶的钢质插销棒,见图5。

改进后该方案的优点在于: 连接件与插销之间预留合理间隙,两侧对称布置,方便管节对接和顶进纠偏; 连接件及插销强度均较高,在相邻管节受力不均衡时不会发生较大变形和破坏,不削减管节刚度,管节结构安全可靠,且兼具管节止退功能。

图5 纵向定位连接件示意图(单位: mm)

3 其他设计内容

3.1 管节预制方案

本工程机动车道顶管断面大,为解决管节吊装和运输问题,曾考虑顶管结构分节段预制、顶推前拼装的方案。

然而,由于顶管断面横向跨度较大,经过结构计算可知,管片环向拼接处剪力很大,需较多的螺栓连接,而管壁预留较多的螺栓孔会削弱顶管断面刚度; 同时,管节拼装会增加较多的环向接缝,增加隧道漏水风险和防水材料的造价,且会增加管节的拼装时间,影响施工工期。

经过综合考虑,本次设计不考虑管节分块拼装设计,大断面管节采用顶板起拱整体式管节设计。

3.2 吊装孔和注浆孔设计

本工程机动车顶管管节断面大,管节质量达65 t。为方便管节吊装运输,在管节四周预留吊装孔,吊装孔直径为150 mm,管节顶板、底板和侧墙中部各预留2个,每环管节共计设置8个吊装孔。为尽量减小吊装孔留设对结构受力的影响,吊装孔均设置在管节结构受力较小位置。

同时,侧墙吊装孔兼作止退孔用。止退装置采用三角形钢架设计,与底部支撑支架连接为一体。止退销通过三角形钢架插入管节预留的吊装孔,进行管节止退。经施工检验,止退装置效果良好,在管节顶进施工期间无管节回退现象发生。

本工程顶管隧道顶进距离长,为减小顶管管节与周边土体间的较大摩阻力,考虑采取注浆减阻的措施[21]。因此,在进行管节设计时,在管节内部预留一定数量的注浆孔,管节顶进过程中,通过注浆孔向管节与周边土体间压注大量触变泥浆,有效降低顶管顶推力[8]。但顶管隧道贯通后,随着时间推移,触变泥浆将逐步失去水分并收缩和固结,这将势必加剧后期的地表沉降,通过分析考虑在管节内部额外预留一部分注浆孔,待顶管隧道贯通后通过注入双浆液来置换触变泥浆。

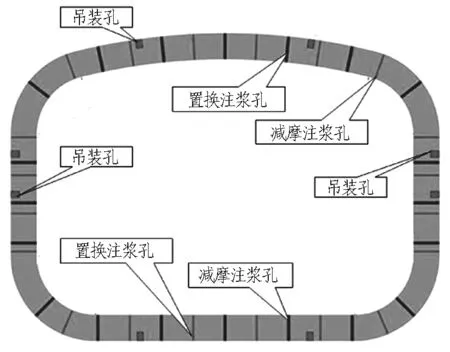

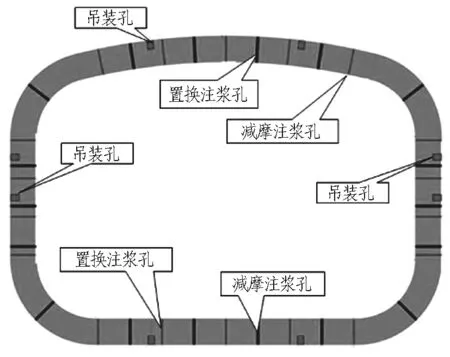

为了满足在顶进过程中减摩注浆及顶进施工完后置换注浆的需要,特在顶管管节沿环向预留减摩注浆孔和置换注浆孔。同时,为提高注浆效果,使浆液能均匀地包络在管节外侧,交替布置顶底板置换注浆孔和减摩注浆管。基于此,管节分为A型管节与B型管节2种类型。顶推施工时,进洞第1节均为A型管节,A型管节与B型管节交替排列布置。A型、B型管节吊装孔、注浆孔布置示意图如图6所示。

4 工程质量检验

4.1 管节结构受力监测分析

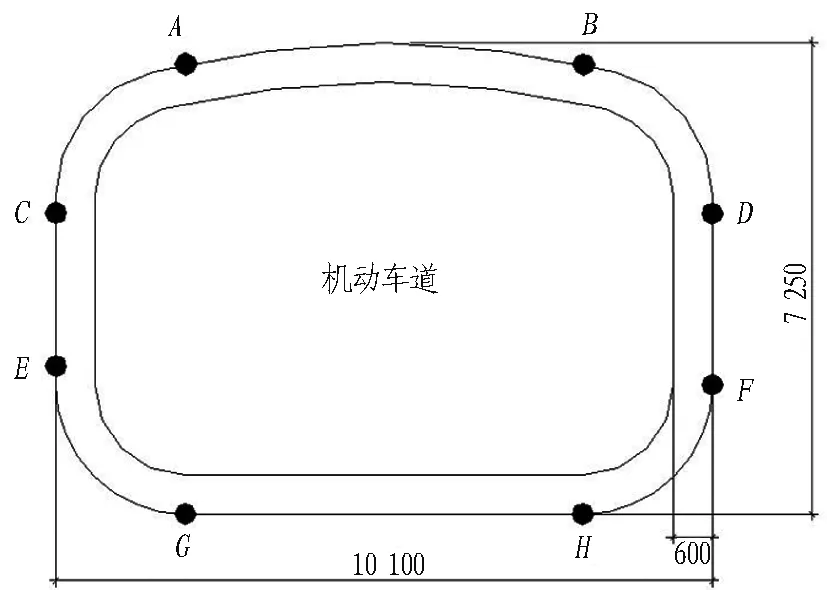

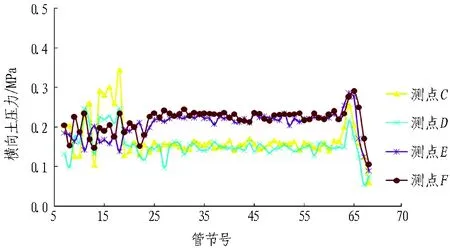

针对本工程机动车顶管隧道断面大、覆土浅等特点,为了更直观地反映顶管管节在顶进过程中承受的周边横向水土压力的变化规律,在现场制作钢筋混凝土管节时,特在管节相应部位预埋了土压力计。在管节顶进过程中,将测试得到的土压力计的受力换算为作用在管节结构上的土压力。为了便于数据分析,分别在每个测试管节上埋设8个测点,测点编号具体为A、B、C、D、E、F、G、H,土压力计测点布置见图7。

(a) A型管节

(b) B型管节

图7 管节土压力计测点布置图(单位: mm)

Fig. 7 Layout of measuring points of soil pressure on segment(unit: mm)

机动车道顶管管节在顶进过程中的横向土压力变化曲线如图8所示。从图8中可以看到,土压力变化基本稳定,仅仅在开始和最后的一定范围内数据出现较小的波动,原因可能是接收井和始发井附近土体受到了扰动。选取具有代表性的第35环管节,将各测点土压力计测试数据转化为横向土压力,并与理论计算土压力对比,结果如表4所示。

(a) 顶底板横向土压力

(b) 侧墙横向土压力

Fig. 8 Curves of lateral earth pressure of segment during pipe jacking

表4机动车道顶管管节在顶进过程中的横向土压力实测值与理论值对比

Table 4 Comparison between measured lateral soil pressure and theoretical values during jacking construction MN

测点位置土压力实测值土压力理论值A0.080.13B0.090.13C0.160.19D0.150.19E0.210.28F0.220.28G0.290.34H0.340.34

通过表4可知,管节在顶进过程中的土压力实测值均不大于土压力理论计算值。由于本工程进行顶管管节受力分析和参数设计时采用的是土压力理论计算值,故在顶管顶进过程中,在周边土压力作用下顶管管节的现有设计方案是安全可靠的。

4.2 地表隆沉分析

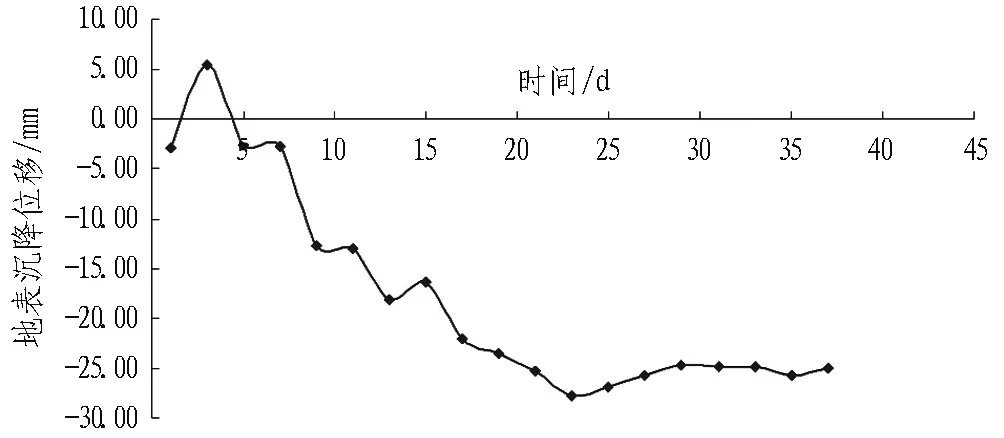

在掌子面掘进到达监测点前,由于顶力过大、注浆压力过大以及掘进速度过快等共同作用可能引起地表隆起位移; 当掌子面通过监测点时,地表迅速产生沉降; 当掌子面通过监测点后,地表沉降位移变化趋缓。距离始发井较近的断面,隆起位移较大,因此,可以认为顶力过大是造成地表隆起的关键因素。掌子面开挖引起地层损失是地表沉降的关键因素。

考虑到实际场地原因,以始发井边界为监测点布置的起始位置,选取18个断面坐标为监测点。

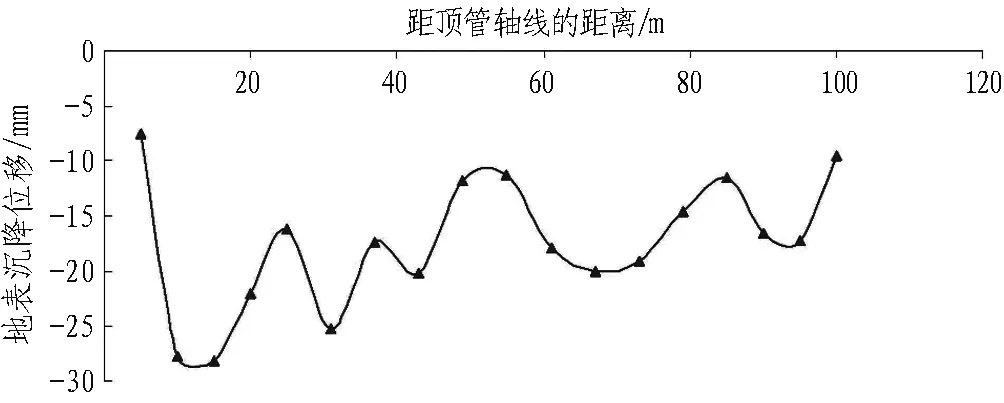

2#隧道与3#隧道(机动车道)断面较大,顶管施工引起的地表沉降位移较大;1#隧道与4#隧道(非机动车道)断面较小,地表隆起位移较大。由于4#隧道施工过程中施加顶力较大,引起的地表隆起位移较1#隧道的地表隆起位移大。地表沉降位移最大值出现在2#隧道。

4#隧道断面3(距始发井15 m处)地表沉降随掌子面推进的变化曲线见图9,2#隧道地表沉降位移变化曲线见图10。

由监测数据显示,顶管隧道在整个顶进施工过程中,4#隧道地表最大隆起量约8 mm(断面1,距始发井5 m处),断面3(距始发井15 m处)隆起量5.5 mm,与表2中覆土厚度为4 m时的模拟值接近; 2#隧道地表最大沉降量为28 mm,大于模拟值,但最大隆起和沉降值均满足规范和设计要求,地表位移变化安全可控。

图9 4#隧道断面3地表沉降随掌子面推进的变化曲线

Fig. 9 Curves of surface settlement of cross-section 3 of #4 tunnel with advancing of tunnel face

图10 2#隧道地表沉降位移变化曲线

Fig. 10 Curve of surface settlement of #2 tunnel with distance from pipe jacking axis

4.3 隧道渗漏水观察

大量工程实践表明,顶管隧道的渗漏水主要发生在相邻管节间接头位置,管节接头处是防水的薄弱位置。在进行管节接头设计时,通过纵向连接件增强了相邻管节间的连接刚度,同时还在接头位置设置了3道防水体系,大大提高了接头处的防水性能。在顶管隧道整个顶进施工过程中,管节接头处连接牢靠无错动,未发现渗漏水现象。

5 结论与建议

郑州市红专路下穿中州大道隧道工程在下穿中州大道段采取顶管法施工,目前已经施工完成,并已通过施工质量控制与效果验收,且工程检验效果良好。本文针对设计过程中的主要内容进行了重点研究,并得出以下结论。

1)合理的覆土厚度是确保顶管工程安全顶进的关键,结合工程自身特点,采用有限元软件对管节覆土厚度进行数值模拟分析,最终确定本工程顶管隧道的最浅覆土厚度为4 m。

2)分别对施工阶段和使用阶段荷载组合情况进行分析,并采用荷载结构方法结合有限元软件计算得出管节内力,通过对计算结果进行结构配筋验算,拟定结构的合理尺寸。经过验证,结构厚度初步拟定为600 mm是合理可行的。

3)本工程进行大断面矩形顶管设计时,在确保工程安全的同时,对管节预制方案、管节接头和纵向连接、吊装孔(兼具止退功能)和注浆孔等均做了针对性设计,充分考虑了工程施工的便捷性和可操作性。

本工程的成功实施,可为以后进行类似大矩形断面顶管的设计提供一些参考和借鉴,但也有一些问题需进一步研究和分析,例如: 随着工程设计、施工水平的不断提升,存在覆土厚度向更浅发展、断面形式进一步优化的可能性; 考虑对矩形管节进行分块预制拼装而非整环预制,以解决管节吊装和运输问题等。

参考文献(References):

[1] 彭立敏, 王哲, 叶艺超, 等. 矩形顶管技术发展与研究现状[J]. 隧道建设, 2015, 35(1): 1.

PENG Limin, WANG Zhe, YE Yichao, et al. Technological development and research status of rectangular pipe jacking method[J]. Tunnel Construction, 2015, 35(1): 1.

[2] 熊诚. 大截面矩形顶管施工在城市地下人行通道中的应用[J]. 建筑施工, 2006, 28(10): 775.

XIONG Cheng. Large section rectangular pipe jacking applied to urban underground pedestrian passageway[J]. Building Construction, 2006, 28(10): 775.

[3] 刘富东. 顶管施工技术在市政工程中的应用[J]. 中国住宅设施, 2019(2): 122.

LIU Fudong. Application of pipe jacking construction technology in municipal engineering[J]. China Housing Facilities, 2019(2): 122.

[4] 贾连辉. 超大断面矩形盾构顶管设计关键技术[J]. 隧道建设, 2014, 34(11): 1098.

JIA Lianhui. Key technologies for design of super-large rectangular pipe jacking machine[J]. Tunnel Construction, 2014, 34(11): 1098.

[5] 郑剑升. 软土地区大截面矩形顶管工法研究[J]. 城市轨道交通研究, 2011, 14(11): 93.

ZHENG Jiansheng. Study on large section rectangular pipe jacking construction method in soft-soil areas[J]. Urban Mass Transit, 2011, 14(11): 93.

[6] 周仲贺, 王俊澎. 大断面矩形顶管隧道管节角部新型连接施工技术[J]. 隧道建设(中英文), 2018, 38(12): 2032.

ZHOU Zhonghe, WANG Junpeng. Progressive construction technology for corner connection of large cross-section rectangular pipe jacking segment[J]. Tunnel Construction, 2018, 38(12): 2032.

[7] 吴东鹏, 徐瑶, 陆明, 等. 顶管法地铁车站管节接头防水试验研究[J]. 中国建筑防水, 2019(8): 42.

WU Dongpeng, XU Yao, LU Ming, et al. Pipe joint waterproofing test of pipe jacking method in metro station[J]. China Building Waterproofing, 2019(8): 42.

[8] 喻军, 李元海. 顶管泥浆套的物理性质对顶推力的影响[J]. 土木工程学报, 2015, 48(增刊2): 327.

YU Jun, LI Yuanhai. Effect of physical properties of mud screen of pipe-jacking on jacking forces[J]. China Civil Engineering Journal, 2015, 48(S2): 327.

[9] 金华, 马西峰, 赵立锋, 等. 复杂工程条件下浅埋矩形大断面顶管关键技术与应用研究[J]. 铁道标准设计, 2016, 60(11): 90.

JIN Hua, MA Xifeng, ZHAO Lifeng, et al. Key construction technical measures and effect analysis of large section rectangular pipe pushing under complex geologic conditions[J]. Railway Standard Design, 2016, 60(11): 90.

[10] 荣亮, 杨红军. 郑州市下穿中州大道超大断面矩形顶管隧道施工沉降控制技术[J]. 隧道建设, 2015, 35(12): 1338.

RONG Liang, YANG Hongjun. Settlement control technology for tunnel crossing underneath Zhongzhou Avenue in Zhengzhou constructed by super-large rectangular cross-section pipe-jacking machine[J]. Tunnel Construction, 2015, 35(12): 1338.

[11] 吴勇, 徐日庆, 段景川, 等. 浅覆土大断面小间距矩形顶管施工的环境效应[J]. 现代隧道技术, 2017, 54(5): 78.

WU Yong, XU Riqing, DUAN Jingchuan, et al. Environmental effects caused by construction of rectangular jacking pipes with large section, small space and shallow overburden[J]. Modern Tunnelling Technology, 2017, 54(5): 78.

[12] 韩占波, 豆小天, 曹伟明, 等. 浅覆土小间距矩形顶管施工地表变形控制技术[J]. 隧道建设(中英文), 2019, 39(3): 496.

HAN Zhanbo, DOU Xiaotian, CAO Weiming, et al. Control technology for surface deformation induced by construction of shallow-covered and small-spacing rectangular pipe jacking[J]. Tunnel Construction, 2019, 39(3): 496.

[13] 孙继辉. 大断面矩形地下通道掘进施工设备与技术的研究[J]. 建筑施工, 2007, 29(4): 225.

SUN Jihui. Study on tunneling construction equipment and technology for large section and rectangular underground passageway[J]. Building Construction, 2007, 29(4): 225.

[14] 余芳. 顶管施工引起地面沉降的分析研究[D]. 上海:上海交通大学, 2009.

YU Fang. Analysis on land settlement caused by pipe jacking[D]. Shanghai: Shanghai Jiao Tong University, 2009.

[15] 黄吉龙, 陈锦剑, 王建华, 等. 大口径顶管顶进过程的数值模拟分析[J]. 地下空间与工程学报, 2008, 4(3): 489.

HUANG Jilong, CHEN Jinjian, WANG Jianhua, et al. Numerical analysis of large diameter pipe-jacking[J]. Chinese Journal of Underground Space and Engineering, 2008, 4(3): 489.

[16] 周顺华, 廖全燕, 刘建国, 等. 矩形顶管隧道顶进过程的地层损失[J]. 岩石力学与工程学报, 2001, 20(3): 342.

ZHOU Shunhua, LIAO Quanyan, LIU Jianguo, et al. Stratum loss during pipe jacking of rectangle tunnel[J]. Chinesse Journal of Rock Mechanics and Engineering, 2001, 20(3): 342.

[17] 李现森. 利用多条极小间距矩形顶管建设大型地下商业空间的设计与施工技术[J]. 隧道建设, 2014, 34(4): 331.

LI Xiansen. Design and construction of underground space formed by jacking multiple adjacent rectangular pipes[J]. Tunnel Construction, 2014, 34(4): 331.

[18] 宋杰, 侯艳春. 矩形顶管法在城市轨道交通中的应用与设计方法[J]. 城市轨道交通研究, 2010, 13(10): 67.

SONG Jie, HOU Yanchun. On application and design of rectangular pipe-jacking method in urban rail transit[J]. Urban Mass Transit, 2010, 13(10): 67.

[19] 陆明, 曹伟彪, 朱祖熹. 超大直径盾构隧道防水设计技术综述[J]. 地下工程与隧道, 2007(增刊): 6.

LU Ming, CAO Weibiao, ZHU Zuxi. Waterproofing design of extra-large diameter shield-driven tunnel[J]. Underground Engineering and Tunnel, 2007(S): 6.

[20] 胡新朋. 大断面矩形混凝土顶管隧道管节接头结构研究[J]. 铁道建筑, 2017, 57(8): 65.

HU Xinpeng. Study on segment joint structure of concrete pipe jacking tunnel with large rectangular section[J]. Railway Engineering, 2017, 57(8): 65.

[21] 魏刚, 徐日庆, 邵剑明, 等. 顶管施工中注浆减摩作用机理的研究[J]. 岩土力学, 2004, 25(6): 930.

WEI Gang, XU Riqing, SHAO Jianming, et al. Research on mechanics of reducing friction through injecting slurry in pipe jacking[J]. Rock and Soil Mechanics, 2004, 25(6): 930.