基于LMD和质量分析的机车周期检测管理系统

2020-07-06邓永祁邓国知

邓永祁,杨 将,邓国知

(湖南中车时代通信信号有限公司,长沙 410100)

目前,国内铁路里程已突破13 万km,对国家经济的快速发展发挥了重大作用。在铁路快速发展的过程中,信息化建设功不可没。铁路动车组、机车以及设备呈指数级增加,对于铁路安全生产管控要求,当前信息化程度已无法满足。当前铁路众多信息化系统已经具备车地数据传输和采集,业务系统运行形成了海量的数据,但均缺乏对海量数据的挖掘、分析与深度应用。铁路信息化正在加速信息安全建设并迈向大数据时代,实现动车组/机车、设备质量、生产作业的智能化监测与管控,运营调度的安全指挥。

随着中国国家铁路集团有限公司不断深化改革,推进修程修制改革,铁路电务生产效率如何提升,减员增效,成为亟需解决的问题。铁路电务生产主要涉及电务部门管辖的机车车载设备检测、检修与设备质量分析。目前机车车载设备检测主要采用机车入库趟趟检测,检测工人面临的主要问题是无法有效和准确地获得机车出入库状态,以及机车入库停放位置。与此同时,检测工人针对车载设备完成检测后,需使用IC 卡拷贝车载设备检测文件,并转交质量工人进行设备质量分析。一旦IC 卡漏转或出现IC卡转储错误,检测工人需重新上车检测作业或拷贝检测文件。因此,铁路电务部门仍需采用技术与管理手段提升电务检测作业效率。本文基于LKJ 设备运行监测管理系统(LMD 系统),设计与实现机车周期检测管理系统。该系统通过LMD 建立“车对地、地对车、地对地”列车运行安全监控体系,对机车和车辆的行车安全运行状态、设备质量、检修/库修作业进行在线监测、报警提醒和智能化故障诊断等。

1 周期检测管理系统架构

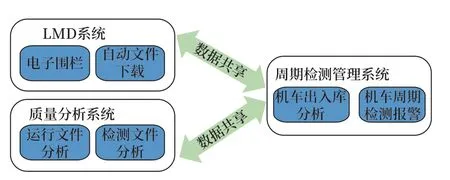

周期检测管理系统通过接口服务形式采用LMD 系统的电子围栏和自动文件下载功能,通过结合电子围栏功能的机车GPS 定位数据实现机车出入库分析,结合自动文件下载功能,为检测与质量分析工区提供文件自动下载与传输,取消检测工区IC 卡转储。与此同时,通过质量分析系统的检测文件分析,为机车车载设备实现周期管理,并推送运行文件分析存在的设备故障预警与报警。

机车周期检测分析:系统按特定周期管理机车检测,按检测点显示机车的待检状态。若机车处于入库状态,系统提示检测工人,并显示机车框。若距离上次检测周期未超过周期时间,机车框显示蓝色;若距离周期时间小于1 天,显示黄色,处于预警状态;若超过周期未检测机车,显示红色;若存在未处理的实时车载设备报警,无论是否超周期均显示红色,如图1 所示。

图1 周期检测系统结构图Fig.1 Cycle detection system structure diagram

其中LMD 系统由车载子系统、无线通信网络、服务子系统3 部分构成。车载子系统利用升级改造的LAIS 系统既有车载无线传输装置TSC1 或安装新TSC2 装置,实现LKJ、机车信号、CIR 和设备电源等设备监测信息的收集、与地面系统进行信息传输;通信传输依托公用移动通信网和GSM-R 网络实现系统车—地间的双向数据传输,通过导航卫星并结合LKJ 数据定位技术获取列车位置信息;地面服务器与LAIS 车载设备进行通信,对接收的车载设备监测数据进行分发、处理、存储。

质量分析系统采用C/S 架构,以.NET 技术与ORACLE 数据库技术实现机车LKJ 运行文件和检测作业文件的自动分析,并在车载TSC2 装置部署车载实时分析程序,对车载设备运行质量进行实时分析,并将设备故障与隐患通过无线网络传输至质量分析服务端。

2 周期检测管理系统设计

2.1 功能设计

1)机车出入库

机车出入库通过机车GPS 定位数据、电子围栏、以及LKJ 位置数据相结合,计算机车位置,判断机车出入库状态,提示检测工人是否需要检测。

入库:机车进入电子围栏范围内,同时LKJ的监控状态为出入库状态即判断机车为入库状态,LMD 系统存储机车当前所在检测点,并更新LMD系统实时信息位置。

出库:机车在入库状态时,当LKJ 处于开机状态,速度大于0 且不在出入库状态,则记录为机车出库,并从检测点界面中移除。

2)机车周期检测报警

机车车载设备检测按周期实行,周期根据情况具体设置。机车车载设备检测作业完成后,形成检测作业文件。当机车检测作业文件合格时,自动将机车的检测作业周期清零,重新进入新周期的计算。

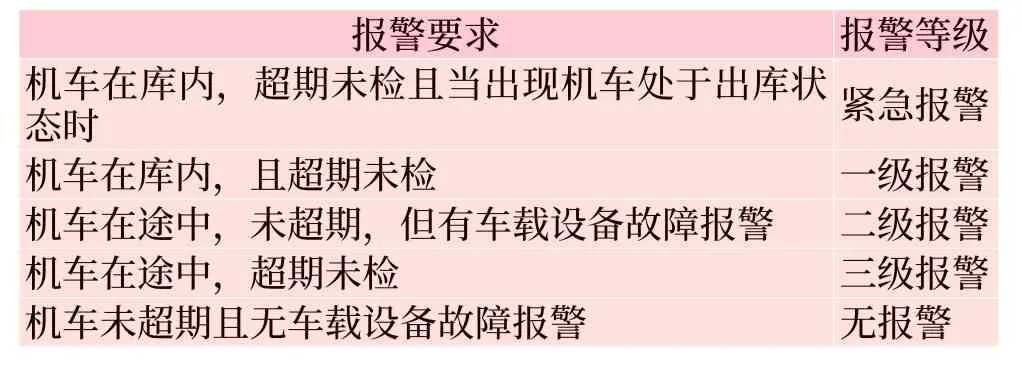

周期报警根据机车车载设备故障报警和周期计算划分报警等级,如表1 所示。

表1 报警等级划分表Tab.1 Alarm level classification list

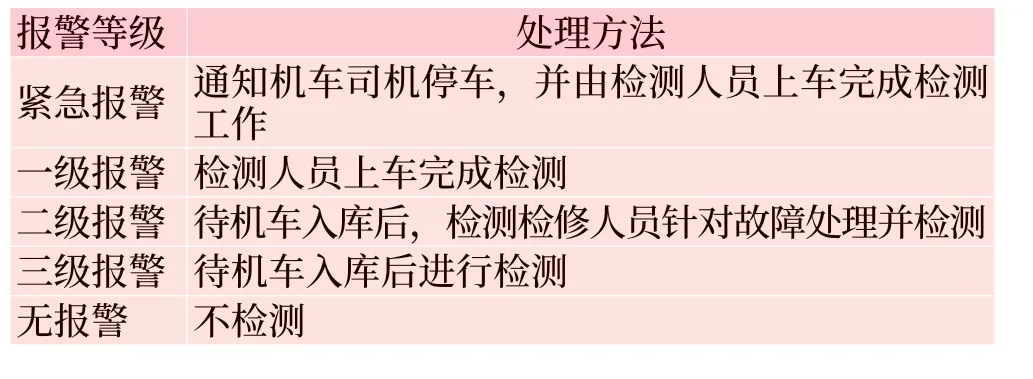

根据报警的等级及场景,进行不同的处理,如表2 所示。

2.2 功能详细设计

2.2.1 机车周期检测功能

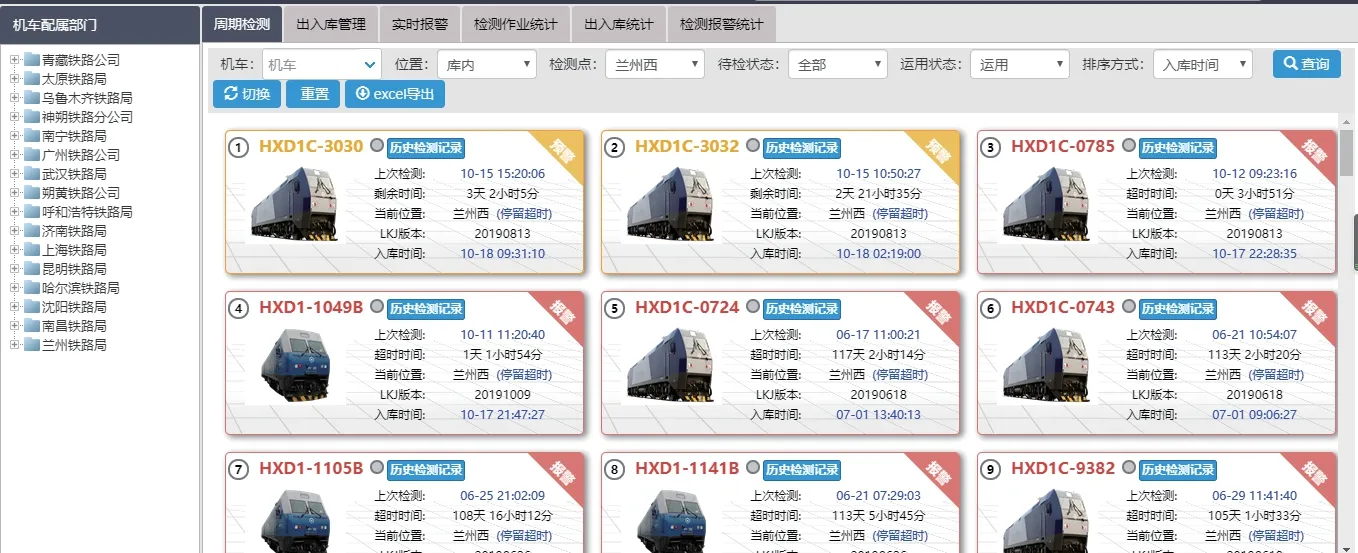

铁路电务检测工人通过机车周期检测功能显示进行车载设备检测。当机车入库后,系统通过弹窗提示检测工人,如果机车上次检测时间距离此次入库时间超过设定的固定检测周期,该机车框显示红色,产生机车周期检测一级报警。若入库机车出现运行途中故障报警,机车框显示红色,产生机车周期二级报警。若距离上次检测时间接近周期,机车框显示黄色预警。未到周期的机车则显示蓝色,检测工人无需上车做电务车载设备检测。检测工人针对入库机车完成车载设备检测后,形成检测作业文件,自动将文件下载并无线传输至地面服务器分析。系统根据检测作业文件,自动分析作业内容,刷新机车检测周期。效果如图2 所示。

表2 报警处置表Tab.2 Alarm disposal list

图2 周期检测功能Fig.2 Cycle detection function

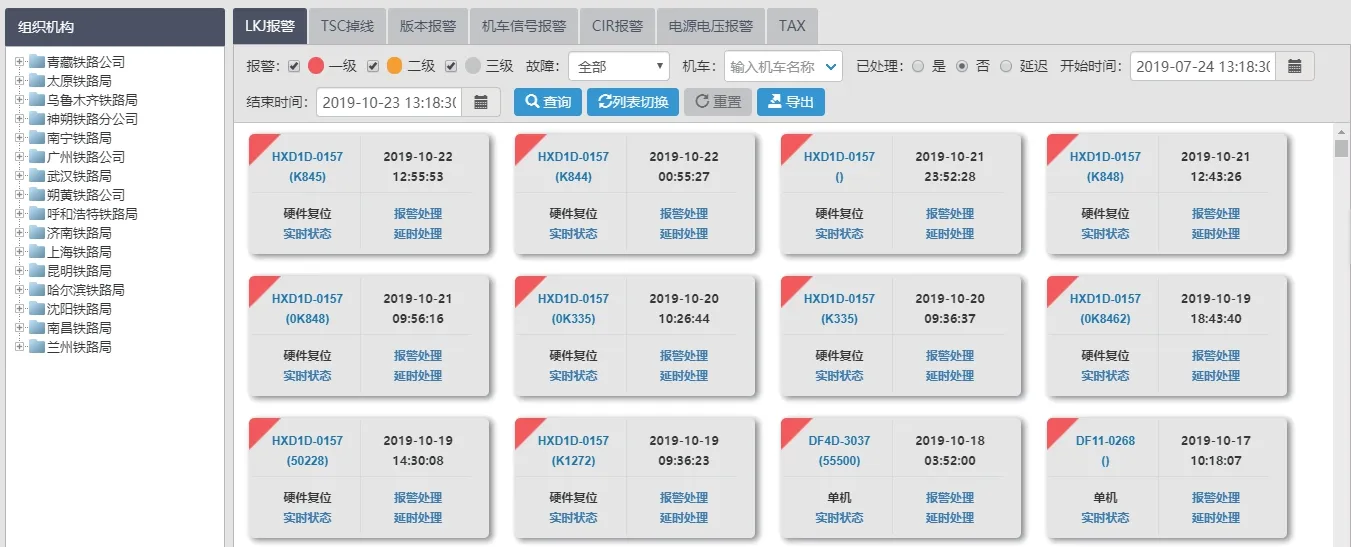

2.2.2 设备质量报警功能

通过在车载TSC 装置部署实时质量分析程序,车载终端实时分析设备运行状况,报警设备故障与隐患。系统在地面终端显示报警数据。针对不同的设备运行故障与隐患,报警分为3 级。电务车载设备车间生产组织中心分析报警数据,针对存在设备运行故障和隐患的机车,生产组织中心通过提票下发设备更换任务,及时处理设备故障与隐患,有效提升机车运行安全和生产组织效率。界面如图3 所示。

3 系统运用

图3 设备报警功能Fig.3 Equipment alarm function

目前该系统已在多个铁路局运行。启动系统前,电务检测人员需要对所有入库的机车/动车组进行车载设备检测,并将检测文件通过IC 卡转储到质量分析工区。启动系统之后,检测人员通过系统的机车入库提示以及周期检测报警判断是否需要上车检测车载设备。系统避免了入库机车的漏检,减少了检测人员的现场工作量。

通过图4 的对比,可以看出在启动系统后,各路局平均检测的机车数量大约仅占启动前的18.68%。因此,在车载设备监测的保障下,系统通过机车周期检测在很大程度上减少了检测工人的工作量。

图4 检测机车台数对比图Fig.4 Comparison diagram of number of locomotives detected

4 总结

本文基于LMD 系统与质量分析系统,设计机车检测周期管理系统,满足中国国家铁路集团有限公司修程修制改革的需要,降低了电务作业人员的工作量,提高生产作业效率与机车运用安全。铁路电务管理人员与作业人员能够及时有效地掌握检测作业情况,进一步提升铁路生产的信息化、智能化水平,保障铁路安全生产作业。该系统结合LMD系统、质量分析系统,提升车载运行数据使用效率,对不符合检测作业规范、超周期检测和存在设备故障的检测作业文件进行报警提示,对于已报警的检测作业信息,根据车载形成的最新检测作业文件,智能地实现报警闭环。机车周期检测系统对列车的行车安全,提高运输及生产效率,最大限度地节省基层站段和管理部门的人力和物力具有极其重要的意义。