25MW燃气轮机移动电站的系统研制

2020-07-05吕金刚

摘 要:25MW移动电站是以拖车装载要求基础上进行研制的,以适应大功率备用电及应急电的需求。在受到拖车底盘的装载空间、承重大小及行走限制等条件制约的情况下,将体积大、气量及风量需求多、噪声高、振动大的25MW燃气轮机及其配套系统集成在一起,技术难度较大,但应用前景广阔。本文主要针对25MW移动电站的系统研制进行介绍。

关键词:25MW,燃气轮机,移动电站、系统研制

引言

中国船舶集团有限公司第七〇三研究所于2017年11月正式开展中大功率燃气轮机移动电站研制,燃气轮机采用七〇三所自主研制的CGT25系列燃气轮机,自主开展移动载体适配及紧凑集成设计,形成具有自主知识产权的中大国产功率燃气轮机移动电站样机。机组研制期间,城林科技受七〇三所委托按移动电站机组总体设计要求与七〇三所联合开展箱装体、进排气、通风配套降噪系统的研发工作,并经七〇三所专家多轮方案评审后定型;配套降噪系统满足中大功率燃气轮机移动电站使用需求,助力七〇三所中大功率燃气轮机移动电站填补我国技术和产品空白。

1 研制内容

城林科技公司参与了国内大部分的燃气轮机移动电站的设计制造,但功率等级主要集中在2MW左右,该25MW燃气轮机移动电站,是国内首台套此功率等级的电源车,也是城林科技参与的最大功率等级的电源车系统研制,其结构、功能、性能等要求的实现难度,都远远大于以前的小功率燃气轮机移动电站。

除了1台燃气轮机、1台发电机及4套汽车底盘外,移动电站的系统还包括燃气轮机箱体、燃机进气系统、箱体通风系统、排气消声器系统、消防系统、操控系统这六大系统。燃气轮机使用七〇三所成熟的GT25000型燃气轮机,发电机及汽车底盘均由国内专业的厂家非标设计配套。本次研制内容是基于城林科技的系统配套能力,通过上述六大系统,将燃气轮机、发电机及4套汽车底盘融合到一起,形成一套25MW功率等级的移动电站,并能够实现仅在24小时内就可以完成组装,11天就可以就可以投入商务运行,快速提供电力供应保障。

2 对比分析

2.1 燃气轮机与柴油机的对比分析

燃气轮机发电机组是以连续流动气体为工质,将热能转化为机械能的旋转式动力设备,包括压气机、燃烧室、动力涡轮、发电机、辅助设备等,具有结构紧凑、操作简单、稳定性能好等特点。

内燃机发电机组是将液体或气体燃料与空气混合后,直接输入气缸内部燃烧并产生动力的设备,带动发电机发电,是一种将热能转化为机械能的热机,具有热效率高、启动性能好等特点。

与内燃机发电机组相比,燃气轮机主要优点是“小而轻”,重型燃气轮机一般为2-5千克/千瓦,而航改型燃气轮机一般低于0.2千克/千瓦。正是由于燃气轮机“小而轻”的特点,非常适合用做移动电站,既可以缩小电站的体积,也可以提高车速和车辆的机动性能。

2.2 25MW级与2MW燃气轮机的对比分析

2MW级燃气轮发电机组尺寸小巧,如东安出品的QD16燃气轮机发电机组功率等级为1600kW,主机尺寸仅为2.7m×1.1m×1.14m左右,见图表一。

本次研制的25MW级燃气轮机,功率等级可以达到25000kW,外形尺寸达到了7.95m×2.5m×2.6m,见图表二。

虽然燃气轮机比内燃机外形尺寸及重量小很多,但GT25000燃气轮机的外形尺寸仍然较大,其附带的发电机、辅机及车体外形尺寸都会增大很多。集成后的QD16燃气轮机移动电站外形尺寸仅9.6m长、2.5m宽、2.5m高,适合安装到9.6m长的汽车底盘上,单台车就可以实现燃气轮机的运行发电。而GT25000燃气轮机本体加上进气过滤消声系统,其外形尺寸就达到了13.65m长,3.2m宽,3.2m高。为了满足车辆的通过性、行进速度、载重等要求,将进气系统与燃气轮机放置到第一个挂车底盘上,将发电机、滑油站、电压柜放置到第二个挂车底盘上,将电气控制系统、UPS、MCC、燃料橇等放置到第三个挂车底盘上,将通风消声过滤系统、排气消声系统及其它设备放置在第四个挂车底盘上,运行时需要将这四个底盘车组装到一起才能运转。

3 新技术及创新

燃气轮机又被称为“工业皇冠上的明珠”,其加工制造难度大,运行条件也非常苛刻,其發展水平是一个国家工业基础、科技水平和综合国力的集中体现。四台挂车要在24小时内完成精准对接和组装是非常困难的,针对这个问题而创新设计和使用了六个自由度的定位装配技术、噪声控制技术、系统快装技术,成功地解决了大功率燃气轮机移动电站的快装难题。

3.1六个自由度的定位装配技术

燃气轮机高速旋转的动力输出轴与发电机输入轴之间使用联轴器进行连接,两轴之间要求同心对中。但是分别在两个挂车底盘的燃气轮机及发电机,怎么能够顺利实现对中,是此移动电站的能否成功研制的关键,通过吸收国内外先进技术,经过大量的实验测试侯,最终选用六个自由度的定位装配技术,见图表3。

该技术是在发电机底盘侧,设置左右两个高强度的圆柱椎体栓(图表4),圆柱椎体栓前端为有小变大的椎体栓,后端为圆柱体,凭借其与发电机输入轴的定位及平行度要求保障高精度;在燃机底盘侧设置两个高强度的圆柱孔洞,孔洞与圆柱椎体栓为过盈配合,底盘加工要求有高的位置精度。在两个挂车底盘对接时,发电机挂车先行固定,燃气轮机挂车向后与发电机挂车底盘靠拢,圆柱椎体栓前端进入圆柱孔洞,随着圆柱椎体栓的不断进入,燃气轮机挂车底盘逐渐升高(图表5),并克服轮胎的位置偏差,进行自动矫正。到达安装位置后,同时落下两个拖车底盘的支撑腿,再通过高强度螺栓将两个汽车底盘牢牢的连接到一起,实现底盘间的高精度对接。

3.2噪声指标控制新结构

燃气轮机的噪声很大,GT25000型燃气轮机的最大声功率级达到了146dB(A),严重影响发电作业环境,对附近工作人员及居住生活人员的身心健康损害极大。为了减少对人体健康的影响,通过大量的计算分析及试验,研制出适用移动电站的消声结构,最终实现了距离移动电站1m距离处的噪声低于95dB(A)的要求。

噪声控制的重点在于进排气通道消声器及通风系统消声器,不仅要解决噪声的问题,还要在有限的空间内,有限的重量条件下,确保气动性能。气动性能是消声器的关键,在设计时,大量使用了气动仿真技术,不断调整消声器结构,最终找到和适合的消声结构,这些结构不同于我们常用的产品,仿真模拟效果如下:

(1)进气消声系统

进气系统采用城林科技公司的专利产品-列管式消声器,进气流场的不均匀度仅为2.87%。

(2)排气消声系统

排气系统采用非标设计的双阻抗消声器(图表8),在有限的空间内,尝试利用两层空间消声及两级阻性消声,最终实现了高降噪指标(95dB(A)),以及低阻力特性(总流阻<522Pa),见图表9。

(3)通风消声系统

由于箱体通风时,中间部分被排气管阻挡,通风气流大多由两侧直接绕过排气管而排出箱体,导致在通风量一定时的冷却效果有限,尤其是对动力涡轮上方和排气管前方的高温部分冷却效果较差(图表10)。因此,通过对于箱体内的流场分析后,在箱體进风口处有针对性地设置导流板,使得通风流场更加合理,冷却效果更好(图表11)。经仿真计算,排风消音器流阻为83Pa,而箱体整个通风系统自风机后至排风消声器前的总流阻仅为230Pa。

3.3系统快装技术

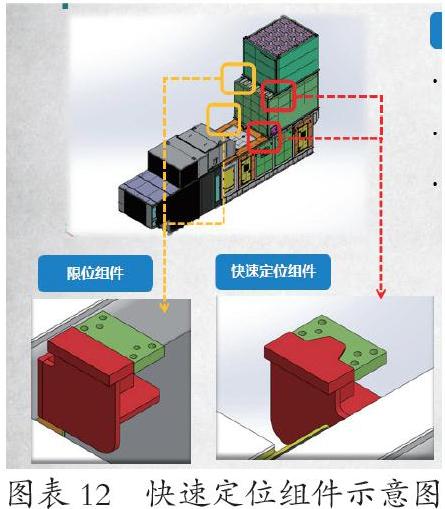

各系统间的连接方式通常为:各系统间的安装孔定位后,使用螺栓将各系统连接紧密。但为实现24小时内组装并发电的要求,各系统部件之间同样需要快速精准组装。该25MW燃气轮机移动电站采用了公司自主研发的快速定位组件,其原理为:红色组件安装在下方部件上,绿色组件安装在上方部件上,首先使快速定位组件的子母卡扣作为定位点,向前移动部件直至限位组件处的限位块相互贴合,部件下落至安装面,通过周圈预留的扳手口,安装各部件的连接螺栓。安装扳手口封堵件,见图表12。

4 新产品解决的问题

25MW燃气轮机移动电站的研制成功,解决了我国大功率移动电站的技术和产品空白。从应用市场来看,国内外的市场需求巨大,将被广泛应用于电力、军工、能源、制造业等众多领域,特别是在电力落后地区的能源开发、油气输送、大型野外军事部署、大型活动等快速用电场景,将起到关键作用。

参考文献:

[1]周达三.燃气轮机发电机组噪声污染及器控制.噪声与振动控制.1994(1):32.

[2]GB/T 14098-2020.燃气轮机和燃气轮机机组气载噪声的测量.1986.

[3]席会杰,刘军.某移动电源车燃气轮机总体方案设计 通用机械.2018(12):40.

[4]王旭,田春宇,刘建成.S1A-02燃气轮机箱装体隔声设计与试验研究.热能动力工程.1997.(12): 429.

作者简介:

吕金刚(1982.3-),男,山东省文登市人,工学学士,城林科技(上海)有限公司副总裁、哈尔滨城林科技股份有限公司总经理。研究方向:气动系统、噪声治理、装备制造的技术及管理等。

(城林科技(上海)有限公司,上海 201306)