加热温度对一次短路熔痕金相组织的影响研究

2020-07-05江添翼邹洋薄淇友

江添翼 邹洋 薄淇友

摘要:本文主要研究一次短路金相组织特征与加热温度的关系,利用IPP软件对金相组织特征中孔洞面积、熔痕面积、孔洞面积比、孔洞数量、晶粒平均面积等特征参数进行提取。实验结果表明环境温度与特征参数、晶粒生长方向性有明显的关联性。实验为电气火灾物证鉴定判断一次短路现场环境温度提供依据,对判定火灾现场起火原因、认定起火点起到一定的帮助作用。

关键词:加热温度;一次短路;金相組织特征

在实际电气火灾中,温度气氛条件复杂不可控,我国对铜导线短路熔珠的研究方法较多,有微观形貌法、金相分析法等,并形成了国家标准《电气火灾原因技术鉴定方法》[1],根据国标中对一次短路、二次短路的特征描述,有着明显的差别,无论是从气孔还是晶粒形态的特征上,都有着明确的定义。然而现行国外的研究认为导线在发生短路后一定程度上受到火场环境的影响,Mitsuhashi通过限制电流短路,制备多股导线熔珠,在400–1000℃的马弗炉内加热,而后发生限制电流短路,同时形成短路的特征既有一次短路也有二次短路的特征,研究认为火场的温度、气氛等多因素最终导致导线金相组织上的差异性[2]。

一些研究表明为火灾现场温度可以使导线发生短路后形成的晶粒组织发生长大,形成与二次短路晶粒组织类似的特征。这当然是一个很重要的发现,但是除了这一因素之外,笔者也发现有些一次短路本身也因为导线短接的部位大小、时间长短等不确定因素等会呈现典型的二次短路特征[3]。温度可以影响晶粒的生长速度,在不同的受热温度下,晶粒大小发生显著变化,一般情况下,受热温度越高,晶粒越大;火场温度与火场受热时间对发生短路的熔痕组织产生一定的影响。研究表明,加热时间、加热温度会对黄铜晶粒组织产生显著影响,晶粒再结晶速度、晶粒生长的方向性一定受到温度的影响明显[4]。

1 实验部分

1.1仪器与材料

仪器:蔡司金相显微镜;HZ.1型火灾物证综合实验台;P2金相试样抛光机;马弗炉

实验材料:2.5mm2的聚氯乙烯单芯铜导线;造牙树脂(Ⅱ型自凝粉剂);义齿基托树脂(Ⅱ型);金刚石金相试样抛光粉;120#、400#、800#、1200#、2000#金相磨砂纸;三氯化铁溶液;蒸馏水;无水乙醇

1.2样品的制备

(1)分别截取长约15cm的2.5 mm2聚氯乙烯单芯铜导线3组;

(2)分别接通电源,将电焊机电压调至220V,调节电流大小为240A,将电焊机电钳上未与电把子连接一端与另一根导线未与综合物证台电极连接一端轻轻接触后抽离,多次操作,直至产生电弧、电火花;

(3)截取熔痕端部约3cm的一次短路熔痕,收集保存;

1.3熔痕的加热

用马弗炉加热制备的3组2.5mm2聚氯乙烯单芯铜导线,设置加热温度分别为600℃、800℃、1000℃,加热时间均为1h30min,排除加热时间对熔痕特征的影响。

1.4金相试样的制备

将制备的金相试样进行镶嵌、粗磨、细磨、抛光、腐蚀操作。分别将截取的有熔痕端部铝导线经处理后放入模具镶嵌。用快速自凝牙托水(甲基丙烯酸甲脂)和自凝牙托粉镶嵌法镶嵌。用120#、400#、800#、1200#、2000#的金相磨砂纸对金相进行粗磨和细磨,将细磨后的试样移到进行抛光,抛光将细小划痕消除,用滴管吸取少量FeCl3溶液,滴在金相制样的表面,观察表面腐蚀情况。

1.5金相制样的观察、分析和记录

实验利用金相显微镜对一次短路熔痕不同加热温度条件下金相组织进行观察、分析、比较。

2 实验结果

首先利用综合物证实验台,将分成的3组导线制备铝导线一次短路熔痕,3组导线分组为2.5mm2在220V电压、240A电流条件下制备而成,制备完成后通过600℃、800℃、1000℃温度保温,加热时间均为1h30min。而后试样经过镶嵌、粗磨、细磨、抛光、腐蚀几个过程后制备得到金相试样,并在金相显微镜下对其金相结构进行观察。

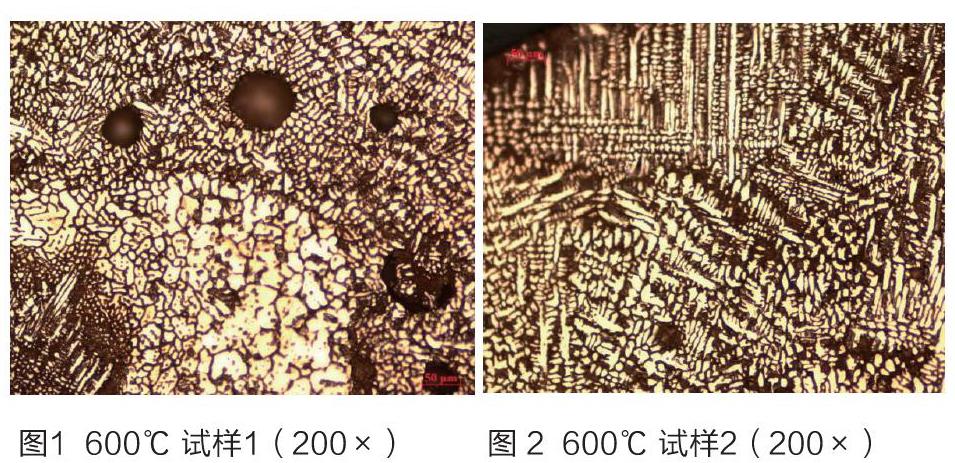

2.1试样在600℃加热条件下金相组织特征

马弗炉对240A电流制备的一次短路熔痕进行600℃保温,形成的金相组织如上图所示。

600℃保温温度条件下,在熔化端处晶粒较细小,有大小不一且分布不一的气孔,部分熔珠在熔端晶粒有较为明显的方向性,晶粒呈细长状,多为树枝晶。导线本体端为等轴晶状,晶粒较小,本体端与熔化端界限明显。

2.2试样在800℃加热条件下金相组织特征

马弗炉对240A电流制备的一次短路熔痕进行800℃保温,形成的金相组织如上图所示。

800℃保温温度条件下,有较多的气孔,熔珠的晶粒不规则,呈细长状,晶粒的方向性不明显。导线本体端为等轴晶状,本体端与熔化端界限明显。

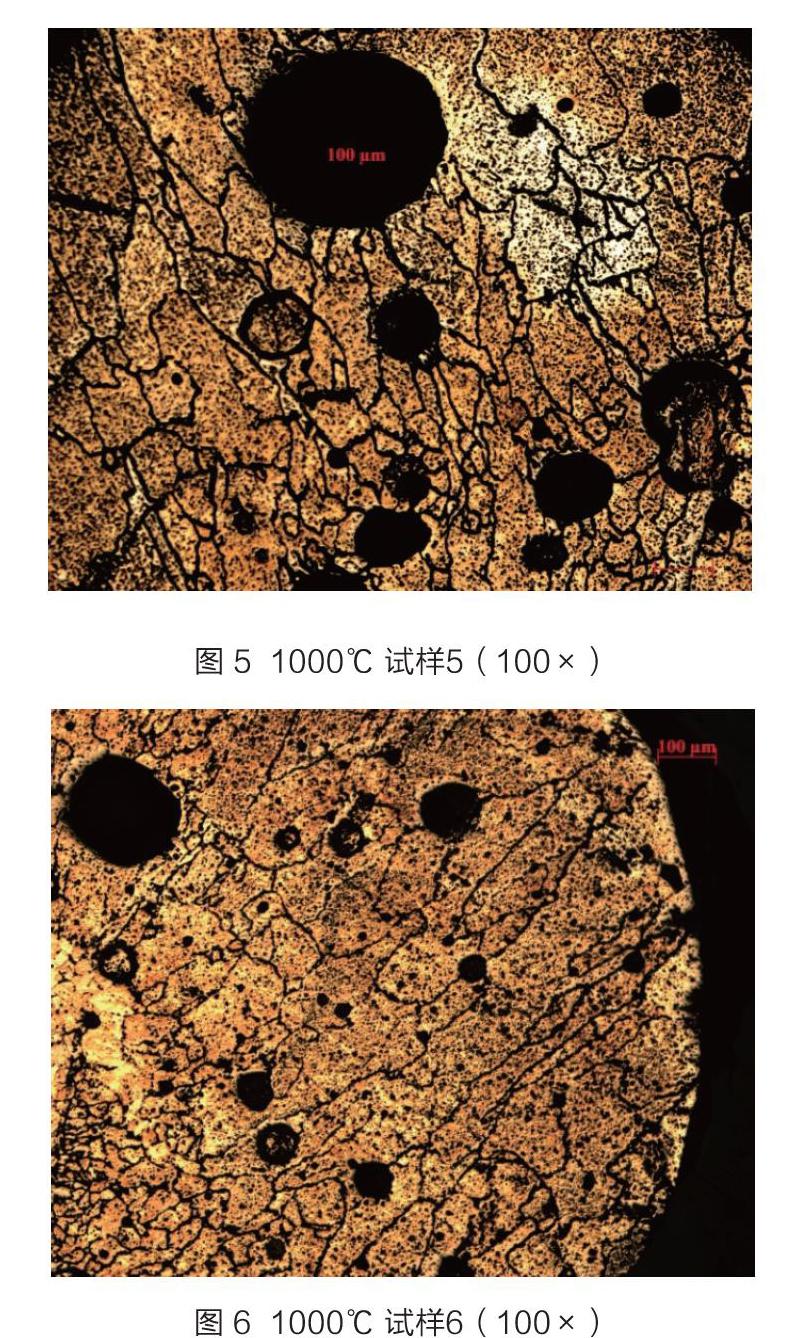

2.3试样在1000℃加热条件下金相组织特征

马弗炉对240A电流制备的一次短路熔痕进行1000℃保温,形成的金相组织如上图所示。

1000℃保温温度条件下,有较多较大的气孔,晶粒较粗大,晶粒的方向性不明显。导线本体端为等轴晶状,等轴晶晶粒较粗大,本体端与熔化端界限明显。

2.4不同加热温度金相组织量化特征

表 1 不同加热温度金相组织参数特征统计表

根据不同加热温度条件分析铜导线截面孔洞特征的形成,应用金相图像分析软件,对模拟试验制备的单股、多股铜导线一次短路熔痕和二次短路熔痕的内部孔洞进行分析研究,找出熔痕性质与孔洞特征参数如数量等[5]。

通过Image Pro Plus软件对金相组织图像进行处理,根据金属平均晶粒度测定方法中的面积法,计算已知面积内的晶粒个数,利用单位面积晶粒数来确定晶粒度级别数。处理熔痕金相图谱的流程为:启动IPP软件,将标准标尺图打开后进行标定,通过校正标尺获得金相图尺寸准确数据;打开原始金相图片;通过AOI功能选定孔洞、熔痕、晶粒的区域;最后使用 Count/Size 工具,选取测量的数据为面积,统计出表格尺寸数据。

由表格分析可知,孔洞面积、熔痕面积、孔洞面积比、孔洞数量、晶粒平均面积等数据与铜导线发生一次短路后的加热温度有一定的关系性。在600℃、800℃、1000℃三个加热温度条件下,孔洞面积与熔痕面积的变化均为波动性的,呈现随温度升高先下降后上升的趋势,说明温度的升高并不一定导致孔洞面积、熔痕面积的增大,影响因素可能由加热温度、加热时间、电流大小共同影响。孔洞面积比的变化与温度的变化具有一定的同一性,表明孔洞面积比的变化很大程度上与温度有关联,随着温度的升高,孔洞面积比也增大。孔洞的数量与温度也呈波动性变化,由表格可以看出的是平均孔洞面积与平均孔洞数量呈明显负相关,随着温度600℃、800℃、1000℃变化,平均孔洞面积先降低后增加,而孔洞数量呈先增加后降低的趋势,温度一定程度上影响熔痕内部孔洞的形成,说明熔痕内部气体析出时由温度的变化产生影响,形成气孔大而少转变为小而多再转变为大而少的变化趋势。

2.5分析与讨论

铜导线发生一次短路时,在240A电流条件下击穿空气,形成高温电弧、电火花,高温电弧的作用使铜导线熔化,处于高温状态下的铜导线极易吸气且与环境周围的气体发生反应,周围的气体以溶解、吸附等方式扩散到熔融的高温铜液中,由于铜导线短路点范围小、冷却速度快的特点,铜中渗透的气体来不及排除到本体外而留在熔痕端内部最终气体溶解在熔痕内,形成反应性气孔。在导线发生一次短路后,一次短路熔痕中存在有小而少的气孔,经过热源作用后,气孔数量与大小发生变化。通过统计的孔洞数量、孔洞面积等数据可知,不同的加热温度孔洞特征参数发生规律性的差异。随着温度的升高,孔洞面积比发生明显变化,600℃时平均孔洞面积比为4.36%,800℃时平均孔洞面积比为5.70%,1000℃时平均孔洞面积比为7.34%,呈正相关变化。孔洞面积、熔痕面积并未呈明显的一次线性关系,存在随温度变化发生波动的现象。结果表明,铜导线发生一次短路后孔洞面积、熔痕面积会随着温度发生波动变化,且变化并非简单的线性变化。孔洞面积比呈正相关说明温度越高,孔洞占熔痕比例越大,说明高温使熔痕内部渗透的气孔排出熔痕内部,温度越高析出的气体约多,越易形成气孔。

铜导线发生一次短路后,熔痕会形成较为细小的胞状晶、树枝晶,随着环境温度发生变化,金相组织中晶粒尺寸也会发生规律性变化。实验结果显示,温度越高,晶粒越粗大,根据晶界的平均迁移率m与 e- Qm/RT 成正比,温度越高,晶界平均迁移率越高,晶粒随着晶界的迁移而长大[6]。在240A电流作用下,铜导线形成了细小的树枝晶、胞状晶,在大电流作用下,晶粒呈一定的方向性。根据表格中呈现的数据可知,随着加热温度的升高,平均晶粒面积比发生明显变化,600℃时平均孔洞面积比为1632.94um2,800℃时平均孔洞面积比为6745.15um2,1000℃时平均孔洞面积比为13605.74um2,平均晶粒面积呈正相关变化。结果表明,导线发生一次短路后孔洞面积、熔痕面积会随着温度呈正相关变化,说明加热温度会使细小的晶粒粗大化,晶粒的尺寸会发生较为明显的长大,方向性逐渐消失。

3 结语

通过对实验结果的分析讨论,得到以下结论:

(1)發生一次短路,随着加热温度的升高,孔洞面积比呈正相关变化,孔洞面积、熔痕面积会随着温度发生非线性变化。

(2)温度越高,短路熔痕的晶粒会逐渐长大,方向性逐渐消失,平均晶粒面积与加热温度在铜导线熔点以下温度范围呈明显正相关。

作者简介:

江添翼,中国人民警察大学研究生三队学员,研究方向:安全工程火灾调查。

参考文献:

[1] 张金专,蒋浩.不同受热温度下一次短路熔珠显微特征分析[J].火灾科学,2008(01):63-66.

[2] Mitsuhashi, N., Discrimination between Primary and Secondary Arc Marks on Electric Wires by Microvoid Distribution, Reports of the National Research Institute of Police Science 48:1,20-26 (1995).

[3] 金开能.火灾中铜导线一次短路熔痕特殊情形判定初探[A].中国消防协会.2014中国消防协会科学技术年会论文集[C].中国消防协会,2014:4.

[4] 韦媚媚,梁栋,赵哲.加热温度、时间和冷却方式对黄铜金相组织的影响[J].广东公安科技,2010,18(01):48-53.

[5] 张明,邸曼,夏大维,张颖,齐梓博.铜导线短路熔痕内部孔洞形态特征参数的研究[J].消防科学与技术,2011,30(07):651-654.

[6] 刘贲.3mm~2线径铜导线在不同受热温度下一次短路熔痕显微特征分析[J].中小企业管理与科技(上旬刊),2012(01):309.