基于多种桩型的海缆保护系统研究

2020-07-05邓俊儒张青云

邓俊儒,张青云

(普拉思工业技术(江苏)有限公司,徐州221300)

0 前言

《2019 年世界能源蓝皮书》的预测表明,全球发电量将会以2%速度增长至2050 年的47.9 万亿度,亚太地区将成为电力总需求增量最大的区域。随着我国电力需求的增加和高石化能源占比结构,全球环境和气候等问题日益凸显。2016 年《巴黎协定》提出可持续发展及低碳绿色发展的目标,倡导所有成员国并呼吁国际社会发力改善能源结构、发展高效清洁可再生能源;旨在降低逐渐稳步增长的GHG 温室气体排放量。根据IRENA 数据预测显示,到2050年全球可再生能源发电占比可达到80%,其中太阳能和风能发电量占总发电量的比重 52%。

中国积极响应全球能源的可持续发展理念,2015 年开始,大力推动风电产业发展,至2017 年,全年新装机总容量达到19.66 GW,居全球首位。我国优质风能资源主要集中在广东、福建、浙江、江苏、山东,高负荷用电区域集中在东部沿海省份,海上风电场的距离优势将有效地降低电力输送损耗。由于我国海上风电的发展处于初期阶段,随着整个产业链的协同作用,市场需建立一套效率高、技术可靠、运维成本低的体系,海缆保护系统的存在将有效降低海上风电场的运维成本。

海上风电场的电力输送系统依赖海缆在海底的复杂布局,由于海底沉积物的运动、底部洋流、碎屑流、潜在海底滑坡和地震以及渔业捕捞,使海缆过度弯曲、摩擦、疲劳甚至损坏。对于桩桶附近的海缆,风机桩桶的存在改变了局部范围洋流的流动,导致水流紊乱并在桩桶周围形成漩涡体系最终形成冲刷坑,导致J 型管附近的电缆悬空。洋流的外力作用在与管桩接触的电缆处,电缆随着洋流来回运动并与管壁摩擦造成电缆疲劳损坏。

1 影响海缆保护设计的风机基础

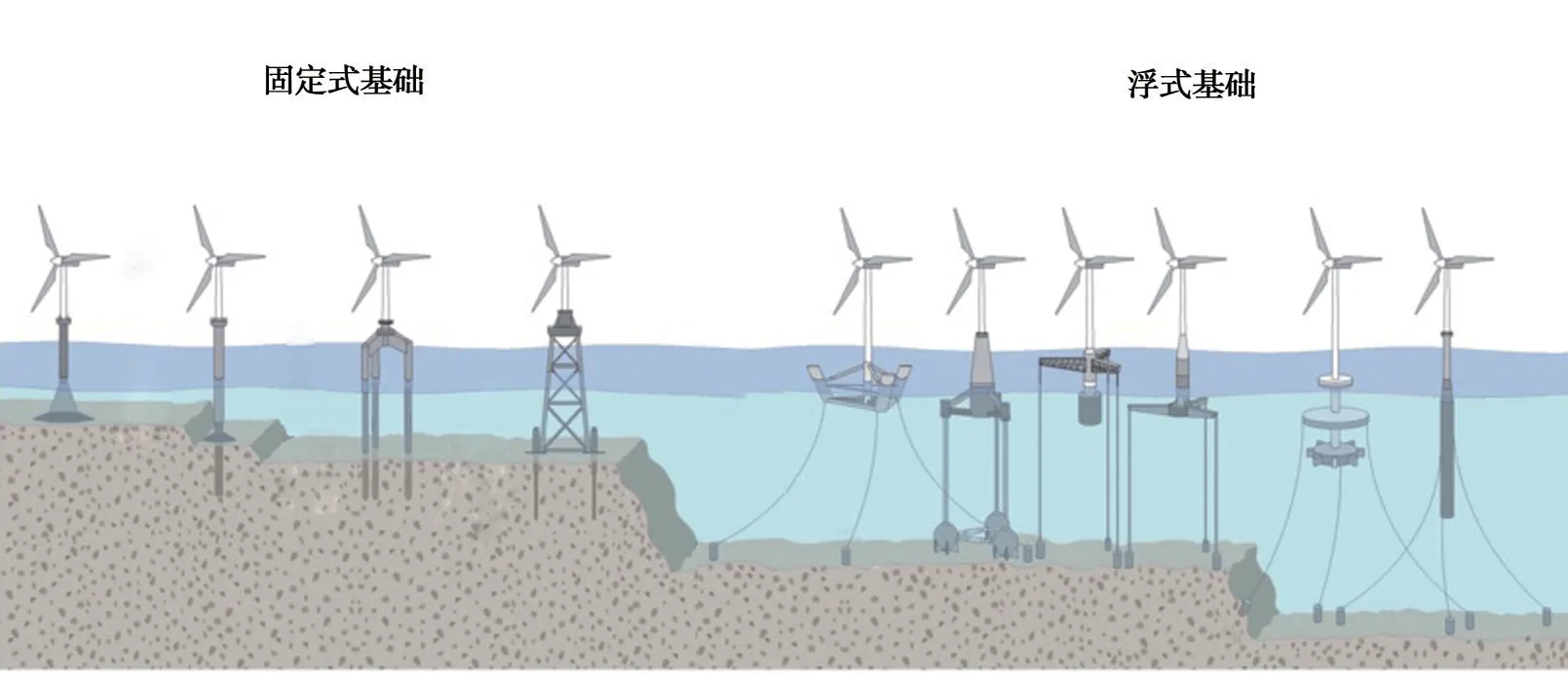

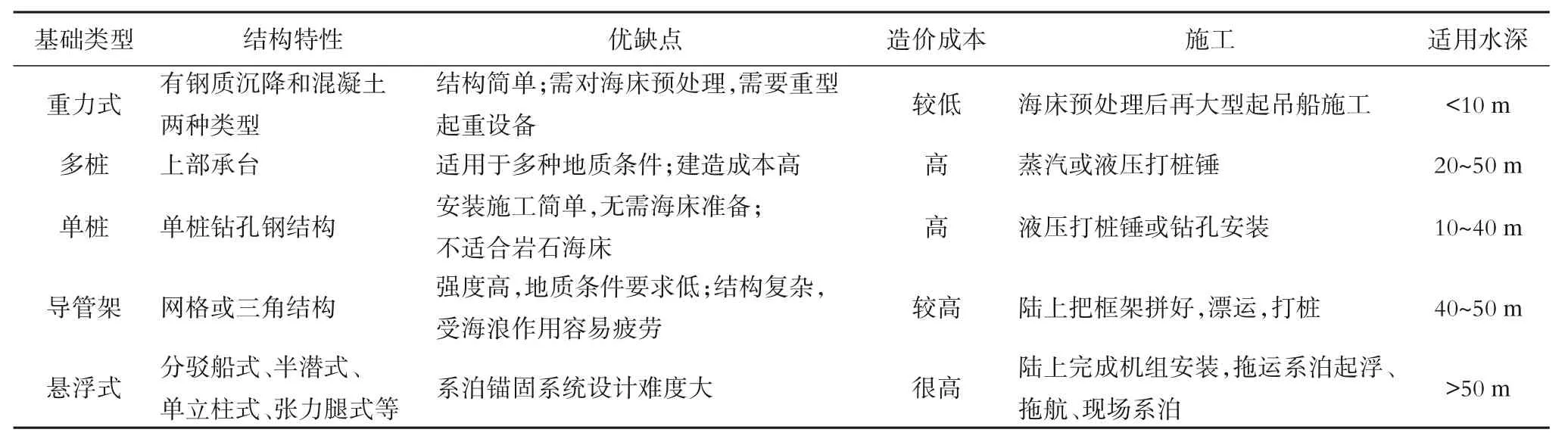

海底电缆保护系统的配套设计与海上风机基础的形式密切相关,而风机基础又受海底的地质结构、离岸距离、海水深度、海水活动的影响,并综合考虑风电场的经济效益。固定式和浮式基础是海上风电的两大主要类型,图1 为各种细分固定式和浮式基础,随着水深变深,风机基础由重力式到单桩、导管架,最后到浮式基础的适用情形。根据表1 各种基础形式的特点对比,再结合我国各个海域的地质条件综合决定基础形式。由于我国渤海水深较浅,黄河入海所沉积的大量淤泥和粘土,大部分海域有明显的冲刷现象,这种地质结构适合单桩和多桩基础。东海多为淤泥地质结构且近海水深多为5~10 m,桩基及导管架结构适用于该地形结构。南海北部湾和琼州海峡海底覆盖了细沙及淤泥,同时泥沙在海底的迁移运动较强,南海的海洋环境恶劣,水深较深这种地形不适合重力式基础,单桩或多桩是更好的选择。

图1 各种海上风机基础Fig.1 Various offshore turbine foundations

2 海缆保护系统

国内外企业海缆保护产品的种类繁多,材料的采用也不尽相同。但不同的材料都应满足整体结构的力学强度、防腐蚀性能、抗疲劳性能,在满足性能的同时还应保证对环境无害。根据风机基础、海底地质条件、施工技术等衍生出三种主流形式。第一种:J 型喇叭口形式如图2 所示,带有密封圈的中心夹具后段衔接弯曲限制器,适用于多桩和导管架基础;第二种:如图3 所示为无转弯形式的I 型喇叭口,该喇叭导管长度可根据风机基础决定,主要应用在导管架、多桩、浮式基础,这种结构的海缆保护主要由I 型固定装置、加强筋、弯曲限制器组成。第三种:如图4 所示,主要由加强筋、固定装置、弯曲限制器组成,该结构适用于单桩基础。

表1 各种海上风机基础结构及特点比较[5]Tab.1 Structures and characteristics of various offshore wind turbine foundations[5]

图2 J型密封中心夹具Fig.2 J-tube seal

图3 I型管海缆保护系统Fig.3 I-tube subsea cable protection

2.1 J型管中心夹具

图4 单桩穿海缆固定装置型海缆保护Fig.4 Subsea cable protection for monopile foundations

典型的中心夹具如图2 所示,整体采用哈呋式结构和锥形导向头设计,便于进入J 型管。中心夹具最重要的作用之一是实现海缆在J 型管内的中心定位,防止海缆在外力的作用下管内的摆动,从而减少与管壁长期摩擦碰撞造成的疲劳损伤。夹具内表面衬弹性高分子垫以提高夹具与海缆的摩擦系数和紧合度,建议两者的抗拉脱力不小于35 kN。Philippe 等的实验结果表明,海缆保护系统所受的最大应力点位于J 型管的中心夹具处,该实验测试了六大海上风电场从水深9.8~27.8 m、浪高4.1~15.1 m、浪的持续时间7.0~14.2 s 以及洋流速度在1.14~1.60 m/s 的条件下,对海缆保护系统的最大剪切应力15.61 kN,轴向最大应力为11.58 kN,最大弯曲应力为12.35 kN。由于聚氨酯材料长时间受应力的蠕变效应,使得应许抗拉强度取名义的45%,故中心夹具的抗脱拉强度应大于35 kN。

图2 中的红色密封圈是中心夹具最重要的配套零件,一般采用锥型或D 型的结构设计,材料采用微弹性高分子材料。美国石油局API 手册建议中心夹具上使用4 层密封圈,且密封圈的外径比喇叭口的内径多出2~4 mm,保证夹具与I/J 型管之间的弹性接触并达到密封的防腐效果,同时能阻止海底生物进入及附着在I/J 型管。密封圈应保证喇叭口内外保持一定的压力差,并且所使用的材料在应力作用下不容易产生蠕变。材料还需保证低吸水率,不产生水解。密封圈材料应保证在海底下低的老化性能,在热胀和冷缩过程中保持良好的密封性能。

中心夹具在施工或服役期间可能出现一些问题,如在施工Pull-in 时,中心夹具与海缆之间产生滑动,则可能导致J 型管不能起到密封的作用,原因可能为Pull-in 的拉力过大,中心夹具与海缆的抗脱拉力太小。还有如中心夹具不能顺利地Pull-in,可能因为施工的绞盘拉力过小,中心夹具或密封圈的外径过大等原因。最常见的问题多为密封圈不能起到密封作用,主要原因有如喇叭口内外的压力差过大,导致密封失效;过多的热循环次数,导致密封圈老化程度过快;密封圈的外径尺寸设计过小以及施工绞盘拉力不够,还未形成良好的密封效果。

对于中心夹具与海缆产生滑动的问题,需重新计算Pull-in 的拉力,防止拉力过大将中心夹具拉脱,也可能是因为中心夹具与海缆的抗脱拉力太小,则需要重新设计和测试该性能。若中心夹具不能顺利完成Pull-in 安装,建议重新检查和设计中心夹具及密封圈的尺寸,或评估施工绞盘的拉力是否太小。若中心夹具的密封圈不能起到密封效果或脱落,则需重新检查密封圈的尺寸,或者检查绞盘的拉力是否太小未能将中心夹具的密封圈形成喇叭口内外压力差的密封效应,也可能需要重新拧紧将中心夹具与密封圈固定的螺栓。对于密封圈疲劳老化过快而导致密封失效,则需重新评估材料适用环境并选择一种更适合的密封原材料。

2.2 I型管的固定装置

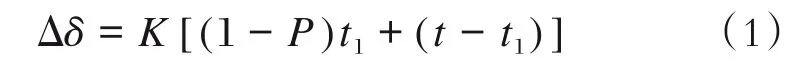

导管架的I 型管多为无转弯的直线方向,可应用于多桩、浮式、导管架基础。多桩或导管架基础的导管口离海床高度可达7~8 m,浮式基础导管口离海床大于50 m,这种I 型管可省去大量J 型管的钢质用材。由于导管口离海床的距离过大,需要有固定装置将海缆保护系统固定在桩基础上以减少其作用在海缆上的负载。典型的I型管固定装置如图3所示,该结构利用滚珠与配套的喇叭口凹槽结合,将海缆保护固定在喇叭口上。固定装置的材料多为金属,金属材料在低温状态下的蠕变效应不明显,滚珠的涂层需具有好的耐磨性能。材质为钢结构应考虑其在海底的单面腐蚀裕量,可参照JTS 153—2015水运工程结构耐久性设计标准计算:

式中:Δ为钢结构单面腐蚀裕量(mm);为钢结构单面平均腐蚀速度(mm/年),水位变动区或水下区取0.12,泥下区取0.05;为保护效率(%),涂层、金属热喷涂及包覆有机复合层可取50%~95%,阴极保护取≥90%;为防腐蚀措施的设计保护年限(年);为钢结构的设计使用年限(年)。

如上所述Philippe等的实验表明,洋流在轴向最大拉力为11.58 kN,则滚珠卡扣处承受的最小抗拉应力为11.58 kN与海缆保护系统在海底的自重之和。

2.3 单桩穿海缆的固定装置

该固定装置的设计适用于单桩结构,如图4 所示为典型的形式,斜向上开45°角的圆孔。其优点在于不再需要加装J 型管喇叭口,结构更加简单可靠。由于喇叭口为钢质材料,在运输及施工安装海缆保护过程中,表面涂层经常被损坏,因此防腐蚀性能下降。单桩结构的保护系统可以省去J 型喇叭口的生产和安装成本,也可以解决喇叭口的腐蚀问题。由于海缆没有J 型管的保护,需要在倒刺或滚珠结构的固定装置前加装弯曲加强筋,防止海缆于外部摩擦的疲劳损伤,尾部衔接弯曲限制器。同时由于这种类型的结构使得海缆能在保护系统中滑动,海缆与海水充分接触将更有利于海缆的散热。

抗拉应力会集中在倒刺或滚珠的卡扣上,同时钢结构材质低温应力下的蠕变效应不明显,则如上所述最坏情形下的单个卡扣抗拉应力应大于16 kN。由于金属材料优异的力学性能,而抗腐蚀是金属材料的重点,可根据该装置的金属材质和腐蚀电流密度等计算牺牲阳极的用量。

整套组件在陆地上完成安装,施工时引线连接锥形牵引装置前行,倒刺或滚珠的固定装置穿过单桩的圆孔后,保护系统被固定在桶桩上。继续拉动引线,锥形牵引装置与海缆保护系统分离,海缆能在保护系统内继续前行。该装置在施工Pull-in 阶段出现的问题较多,主要为不能顺利穿入单桩圆孔。可能的原因有:

1)锥形牵引头的设计不合理,不能起到引导作用。

2)锥形牵引装置与海缆保护系统分离的拉力阀值过低,导致其提前分离,固定装置未能顺利进入圆孔并卡住。

3)海底由于洋流的运动,导致海缆的形态晃动,或拱形海缆下放设备不能使海缆形成良好的穿孔角度,未能利用好拱形海缆下放设备在海缆另一端形成的推力。

4)绞盘的拉力过小,不能提供海缆保护装置穿孔所需的拉力。

对于上述等问题,需要重新检查锥形牵引头的外形设计以及涂层的选择,可设计成类似于子弹头的弧形锥形头有利于减小摩擦力或选择摩擦力更小的涂层。同时需重新检查牵引头与保护系统分离的拉力阀值,防止阀值过低。若洋流的扰动导致海缆形态的晃动造成施工的困难,需选择洋流较为温和的施工期窗口。同时适当增加施工绞盘的拉力,重新模拟或设计海缆下放拱形设备的使用,以更为合适的海缆形态和角度完成施工。

2.4 弯曲限制器

海缆弯曲限制器可防止海缆因洋流运动、渔业捕捞等外部受力造成的断裂或疲劳损坏。国内外主要分弯曲限制器类型按材料分为金属质和聚氨酯两种。金属弯曲限制器由于成本低,力学性能优良等优点占据一定的市场,但由于金属材料密度大,其自重会增加海缆的重力负载;金属材料在海底容易被腐蚀,随着材料的腐蚀,性能将大大降低,并且更换成本较高。聚氨酯材料因其优异的抗腐蚀性能和耐磨性能,同时其密度为1.17 g/cm左右,与海水密度接近,不会额外增加海缆的负载。弯曲限制器的应用不限于风机基础的行式,在未来浮式基础的大趋势下,弯曲限制器的应用也很广泛。根据海缆大小规格,弯曲限制器的尺寸也不同。

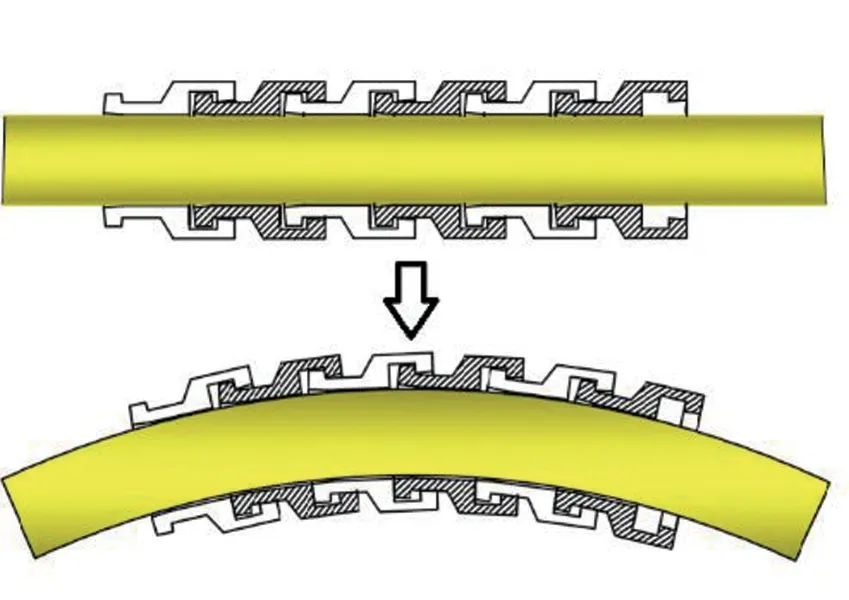

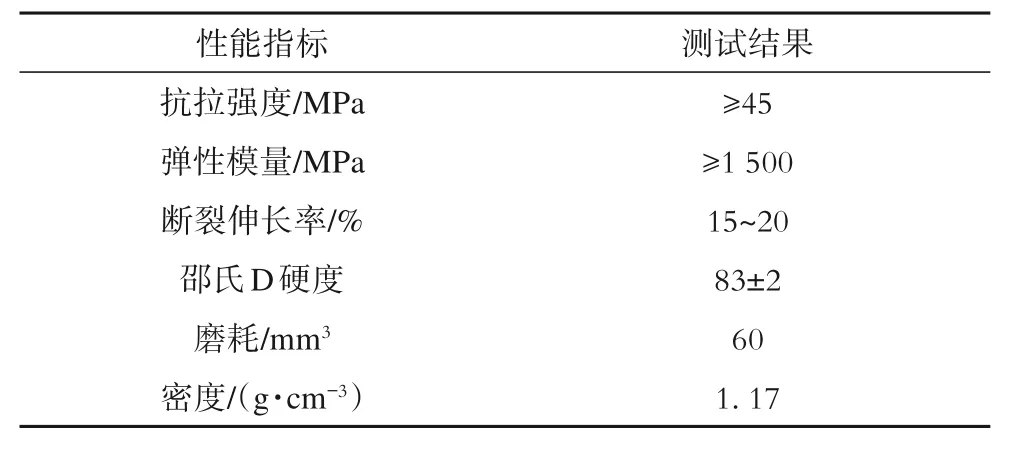

图5 为弯曲限制器结构原理,在弯曲限制器达到最小锁合半径之前,外部力矩主要传达至海缆,达到锁合半径后,额外的弯曲力矩由弯曲限制器承受。表2 为典型弯曲限制器聚氨酯材料的性能参数,聚氨酯材料在长期高应力状态下容易发生蠕变,该材料的弯曲限制器的限弯能力将下降,故聚氨酯材料弯曲限制器在短期受应力作用下的许用应力取材料强度的45%,在长期高应力作用下,许用应力取材料强度的15%。张聪在弯曲限制器的实验数据表明,连续施加应力状态下,弯曲限制器所受最大应力为21.08 MPa,若取45%的许用应力,则建议弯曲限制器材料的抗拉强度大于45 MPa。

弯曲限制器的最小要求长度受重多因素影响,如桩的类型与直径,喇叭口或单桩孔离海床的高度,洋流的冲刷深度等。故为了计算弯曲限制器最短的长度,进行以下假设:

图5 弯曲限制器结构原理Fig.5 Principle of bend restrictors

表2 典型弯曲限制器材料性能指标Tab.2 Properties of typical material for bend restrictor

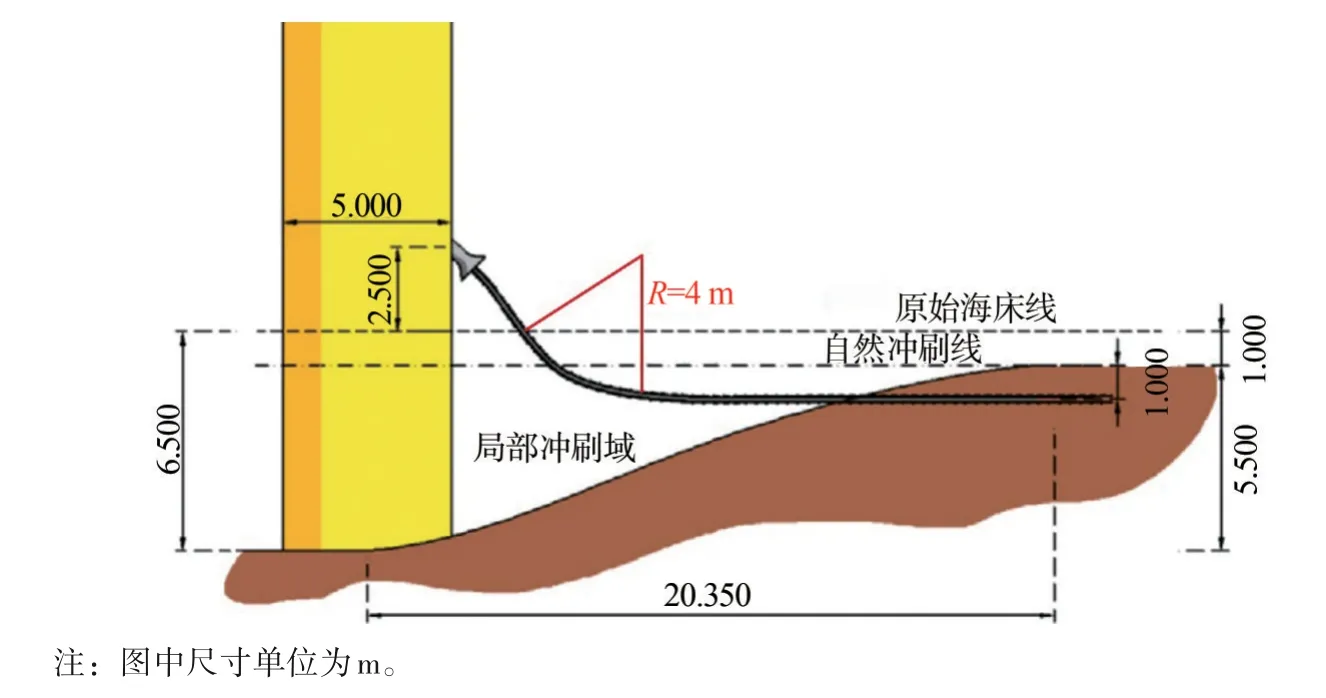

1)图6 模拟最严重冲刷程度导致海缆悬空的情景。

2)单桩孔离原始海床高度2.5 m,桩的直径为5 m。

3)最严重冲刷时,洋流自然冲刷深度为1 m,并且洋流冲刷为非线性。

4)桩的存在导致局部冲刷深度为1.3×=6.5 m,海缆掩埋深度为2 m,其他模拟数据如图6所示。

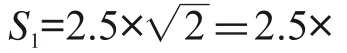

可根据假设的数据不同,计算不同数据下弯曲限制器最短长度要求。弯曲限制器所需的最短长度的近似计算可分为三部分:第一部分,近似处理为从喇叭口到与原始海床线的交点且夹角为45°的直线;第二部分,与原始海床线交点到海缆变成水平的弧度段,且弯曲限制器的锁合弯曲半径取=4 m;第三部分,近似水平悬空段的海缆,计算过程如下:

2)第二部分近似处理计算:=2π×0.125=2×3.14×4×0.125=3.14 m(=4 m且夹角为45°的弧度段)。

图6 最严重桩基附近的冲刷情形[12]Fig.6 Model setup for maximum load and worst case scenario in scour condition[12]

则弯曲限制器总长度=++=3.54+3.14+8.82=15.5 m,为了保留安全边际,弯曲限制器的最短长度建议取16 m。

2.5 弯曲加强筋

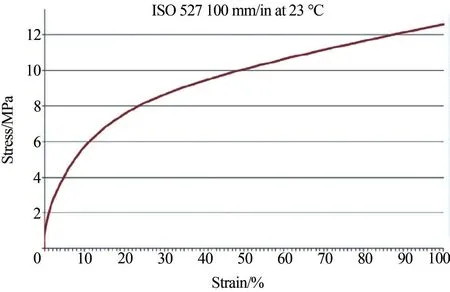

弯曲加强筋的应用广泛,可应用在单桩结构固定装置的前端,导管架和浮式基础的I 型喇叭口后段,海床上海缆交叉部位等。加强筋可为海缆增加抗弯曲强度,防止海缆的磨损。加强筋的主要材料多为高性能聚氨酯,根据应用场景不同可与金属质材料相复合,图7 为典型锥形弯曲加强筋。弯曲加强筋的典型材料为聚氨酯弹性体,该材料的应力应变曲线具有非线性,杨氏模量低,高的断裂伸长率等特点,如图8 所示为该典型材料的应力应变曲线,该材料的杨氏模量随着应变的不同而不同,其断裂伸长率可达到350%。加强筋失效的主要原因为材料因接触海水、阳光、高温、频繁受应力的老化和与其它配件衔接处的断裂。

Oliverira 的实验测试了该材料的弯曲加强筋在非老化和因接触海水而老化的材料结构变化,热稳定差异及力学性能的改变等。实验结果表明材料在老化后化学组成并未发生明显变化,但抗拉伸应力变大,主要原因是因为材料的老化促进了材料高分子链的交联反应。

图7 弯曲加强筋Fig.7 Bend stiffeners

图8 典型的加强筋材料应力应变曲线Fig.8 Stress-strain curve of typical material for bend stiffeners

有些加强筋的固定段会嵌入金属,金属螺栓将滚珠或倒刺等的固定装置固定,这种复合形式的加强筋应考虑金属的防腐。对于未含与金属材质复合的加强筋,如图7 所示。由于洋流的运动,导致海缆不断将弯曲矩和剪切力传递给加强筋,美国石油局API 手册表明最大应力将会传至未固定端处,故该段应做应力性能测试、疲劳和蠕变等测试,API手册建议疲劳测试的频率为0.1 Hz。

3 结论

本文研究了海缆保护系统的三大主流线路,分析了各种路线的优势和缺点。J型管的线路由于导管长,所需成本较高,喇叭口在运输和施工途中,涂层容易被损坏,导致防腐效果降低,同时存在中心夹具密封圈经常不能起到良好的密封效果等问题;虽然单桩穿海缆节省了较多的原料成本,但施工中往往不能顺利穿入桩孔。I型结构的固定装置结构较为复杂,滚珠的原材料需具备优异的耐磨性能,导致成本增加。这几种路线的优缺点较为明显,需要多方如设计院、制造商、施工方等结合工程实际状况确定路线。