变速操纵系统中软轴阻尼接头的设计改进

2020-07-04徐小丽

摘要:橡胶阻尼结构因其可以消耗振动能量,在很多地方得到广泛应用,但如果不对其使用的环境和条件进行前期的风险评估,容易导致结构和功能的失效,降低产品的可靠性。现对上海东风康斯博格莫尔斯控制系统有限公司某项目变速系统中橡胶阻尼结构进行了改进和优化,并总结了设计改进的经验。

关键词:橡胶阻尼结构;变速操纵系统;軟轴;设计改进

0 引言

目前大部分卡车的变速操纵系统是软轴式的[1-2],它用于连接车辆变速箱,由操纵器和软轴两大部分组成。操纵器布置于驾驶室,软轴一端连接操纵器,一端连接变速箱,驾驶员通过拨动操纵器手柄推动软轴,软轴带动变速箱端选换挡摇臂,达到切换挡位的目的。

某主机厂某个系统平台的重卡变速操纵系统由我司提供,根据该主机厂的要求,我司为其开发了操纵器和软轴整套系统并进入了量产。但该系列卡车投入市场一段时间后,市场上产生了大量的索赔案例,主要原因是软轴功能失效,而且呈现上升的态势。主机厂及我司对此均非常重视,我司联系主机厂将市场售后失效件退回我司并进行故障分析。经过对所有售后失效件分析发现,有50%的失效是由于连接变速箱的软轴球窝中橡胶结构老化及撕裂导致该部分球窝内衬脱落引起的。针对这个问题,我司建立了专门的项目组,分析失效原因并进行改进,从而提高产品可靠性,降低市场索赔率。

1 问题分析

图1为失效件所处车辆的位置,该处为车辆变速箱端,软轴与变速箱摇臂的连接方式为通过软轴端部橡胶球窝压入变速箱摇臂端的球头。橡胶球头沿着摇臂做轴向和线性运动,由于车辆在行驶过程中底盘会有很大的持续抖动,变速箱由齿轮和轴组成,通过不同的齿轮组合产生变速变矩,齿轮离合和分开过程中会不断产生碰撞,引起摇臂端振动。车辆抖动和变速箱本身等的振动将会传递到驾驶员的操纵手柄,为了解决这个问题,我司开发了橡胶阻尼球窝,装配在软轴的变速箱端,以抵消振动引起的操纵器手柄端的抖动及驾驶员的不适,从而提高驾驶员的驾驶体验。

图2结构为我司开发的橡胶阻尼球窝,其由一个金属圈拉杆、中间层橡胶和金属内衬三大部分组成,失效的位置即金属圈拉杆和内衬之间的橡胶。橡胶使用的是天然橡胶,天然橡胶在常温下具有较高的弹性,稍带塑性,具有非常好的机械强度,滞后损失小,在多次变形时生热低,因此其耐屈挠性也很好,利用天然橡胶的这个性能可以有效抵消金属间的碰撞,但因为有不饱和双键,因此光、热、臭氧、辐射、屈挠变形和铜、锰等金属都能促进橡胶的老化,不耐老化是天然橡胶的致命弱点,但是添加了防老剂的天然橡胶,又可以很好地避免橡胶的老化。

此处橡胶失效形式大致分为橡胶撕裂、橡胶热熔及内衬脱落,针对这三种类型的失效模式,我司进行了模拟,并做了相关的耐久实验,观察其失效过程。

我司在实验室对软轴进行实车模拟实验,分别在常温、高温及低温状态下进行测试,发现常温状态下,软轴正常负载600 N的情况下10万次球头橡胶便有裂纹,高温100 ℃时1万次便失效。经过多次实验,我司总结发现该橡胶球窝强度不满足工况要求。

以下是对失效原因进行的详细分析:

1.1 橡胶抗撕裂强度不足

在球头常温状态下正常工作负载循环10万次左右后,橡胶产生裂纹,导致衬套与橡胶连接脱落,一共做了三个样件,均存在同样的现象,如图3所示。

橡胶球头所承受的力是圆周方向的力,会对橡胶部分产生反复压缩和拉伸的力,如果橡胶本身的抗撕裂能力不足,将很快在前期失效。因此,需要提高橡胶本身的强度性能。

1.2 橡胶耐高温性能不足

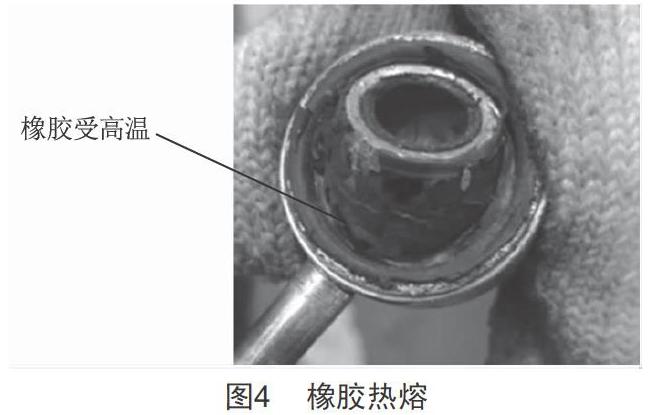

在对该款软轴做高温负载实验时,我司发现,在温度提高到100 ℃左右时,软轴除了变速箱端橡胶球头部分有热熔现象,其他部位非金属件完好。我司咨询了供应商所选橡胶的耐温性,对方提供报告显示其使用的橡胶工作温度为-40~70 ℃,很明显低于设计要求,这也与前期没有将球头工作环境温度传递到零件图纸技术要求中有关,没有将实际车辆该处的温度可达100 ℃左右的要求传递到图纸中。我司从主机厂寄回的失效件中也发现橡胶有受热熔化的迹象,如图4所示。

2 设计改进及优化

根据以上对失效件的分析,我司分别通过橡胶材料和结构对橡胶阻尼球窝进行改进和优化。

2.1 材料自身性能优化

橡胶材料自身性能优化如图5所示。

2.1.1 增强橡胶耐温性

由于现在使用的橡胶耐温范围为-40~70 ℃,但实际环境的温度比该范围要大,因此我司对橡胶的耐温性提出新的要求,规定其耐热范围应提高到-40~110 ℃。

2.1.2 增强橡胶抗老化性[3]

由于软轴一直暴露于环境中,橡胶的老化是复杂的自由基反应过程,要想彻底阻止橡胶的老化是不可能的,因此我司与供应商一起研究,查询资料,并请教材料工程师,建议供应商在橡胶中添加防老剂。防老剂的种类有很多,如何选择也是一门很深的学问。针对零件使用的环境,尝试不同的添加剂,并进行实验,选择最优的一种应用于该产品,从而延缓橡胶的老化。

2.1.3 增强橡胶抗撕裂性

撕裂强度和硫化工艺、硫化剂[4]、填充物以及添加软化物有着很密切的关系。一般随硫化交联密度的增加,撕裂强度增大,并出现一个极大值;然后随交联密度的增加,撕裂强度急剧下降。在天然橡胶中增加高耐磨碳黑的用量,可以使撕裂强度增大。另外,加入软化剂会使硫化胶的撕裂强度降低,尤其是石蜡油对丁苯橡胶硫化胶的撕裂强度极为不利,而芳氢油则可以保证丁苯橡胶硫化胶的撕裂强度。我司与供应商一起讨论,反复验证试样,将撕裂强度参数化。

2.2 结构优化

在材料改进后,还需对结构进行优化,从图6所示改进前结构可以看出,橡胶部分结构用料单薄,在经过循环负载实验后,橡胶与内衬之间即产生裂纹。橡胶球窝内衬的抗拉断力和橡胶与内衬的接触面积呈正比关系,加大接触面可以有效增加球窝的抗拉断能力。因此,我司改进了球窝外金属圈的结构,如图7所示,将原来金属圈的高度由10 mm增大为16 mm,这样就增大了球窝金属内衬和外金属圈与橡胶的接触面积,同时我司调整内衬中心位置,让球窝受力后,球头拉杆轴心与内衬轴心基本重合,减少球头受力后偏心现象,使其受力均匀。

橡胶球窝的抗拉断力与接触面积的关系[5]:

抗拉断力=抗张强度×截面积

相同橡胶材料即抗张强度下,截面积越大,抗拉断力越大。

抗张强度(tensile strength)即抗拉強度,又称“拉伸强度”“扯断强度”,表示单位面积的破碎力,材料或构件受拉力时抵抗破坏的能力,可用强度极限来表示,是金属和非金属材料机械性能的一项指标,单位为牛/平方厘米(N/cm2)或MPa。

3 改进后验证

我司与主机厂技术中心对实车的工作环境和负载力进行了实际测量,将测量数据进行分析和汇总,和对方确定实验条件,在我司实验室对变速操纵系统进行了实际模拟,将该改进后的球窝制作成软轴总成样件,安装在实验台上。经过改进前后实验结果对比可知,改进后的总成可靠性得到了很大的提升。图8是改进前后的软轴性能对比。

4 结论

本文介绍了软轴失效的设计改进,从故障件分析到失效原因研究,再到工况模拟,最后找到了失效根本原因,然后从每个根本原因着手做改进和优化,最终得到了很好的结果。以下是对本次设计改进的几点经验总结:

(1)每个产品开发前期,必须充分了解客户的需求,并做详细的可行性评估和验证;

(2)对客户端工况做详细调查,并实地查看系统布置及各种工况参数;

(3)设计需严谨,设计图纸需将关键技术参数标注清晰,与零件供应商做深入有效的沟通。

[参考文献]

[1] 车志平.卡车软轴式变速操纵性能影响因素分析及改进措施[C]//2014中国汽车工程学会年会论文集,2014:1049-1053.

[2] 郭占正,孙冬梅,苑士华,等.轻型汽车变速操纵系统及其设计[J].拖拉机与农用运输车,2008,35(4):103-104.

[3] 项璞玉,吴友平.硫化体系对天然橡胶性能的影响[J].橡胶工业,2014,61(7):389-393.

[4] 李汉堂.通过硫化剂提高天然橡胶硫化胶的耐久性[J].世界橡胶工业,2015,42(7):20-28.

[5] 硬质橡胶 拉伸强度和拉断伸长率的测定:HG/T 3849—2008[S].

收稿日期:2020-02-21

作者简介:徐小丽(1986—),女,江苏宿迁人,工程师,研究方向:卡车变速操纵器系统开发。