表面缺陷检测系统在宝钢冷轧带钢的应用

2020-07-04王涛佘焱

王涛 佘焱

摘要:对宝钢新日铁汽车板有限公司冷轧带钢生产线进行改造,增设西门子表面缺陷检测系统,在不改变冷轧带钢现有生产速度的情况下,增加对冷轧带钢表面的缺陷的自动检测和缺陷种类的自动鉴别。既保证了冷轧带钢机组连续可靠的运行,又减少了检测工人的劳动强度和因人为经验造成人工漏检而引发的质量问题。本文通过对表面缺陷监测系统的原理和结构进行分析,讨论了影响表面缺陷检测系统的各种因素和实际应用效果。结果表明在冷轧带钢机组中增加在线表面缺陷检测系统,并组建全厂缺陷检测网络,可以大幅度减轻冷轧后续精整线的检测压力,使得带钢生产过程更加自动化。

关键词:缺陷检测系统,带钢表面缺陷,缺陷检测网络

引言

在钢铁冶金企业中,随着对冷轧带钢需求量的增加和冷轧轧制速度的不断提升,市场上对冷轧带钢的质量要求也越来越高。而在冷轧带钢的生产过程中,因原料质量,设备及生产工艺的原因而造成的带钢表面缺陷如:擦伤、裂纹、辊印、氧化铁夹杂等是影响带钢表面质量的重要因素。在传统的冷轧生产过程中,这些表面缺陷需要由专业的检测人员通过肉眼识别的方法来进行检测。检测的结果往往受人为经验及主观因素的影响,同时只能应用于带钢速度较慢的场合,个别微小的缺陷更是只凭肉眼难以进行察觉。由此造成的人工漏检,缺陷流出引发了不少客户对冷轧带钢产品质量的异议。而长时间的停机进行人工检测,又会降低生产速度,与机组日益高速的生产要求产生矛盾。

为了解决人工漏检的问题,为了保证冷轧带钢机组高速连续可靠地运行和减轻后续精整线的人工劳动强度和检测压力。在冷轧带钢生产线中加装在线表面缺陷检测系统,对运行中的冷轧带钢表面进行自动检测,并将不同的表面缺陷自动进行分类和记录,同时配合表面缺陷检测网络,实现表面缺陷数据报表的传递与跟踪,对减少产品质量异议,降低劳动强度和提高冷轧带钢机组自动化控制水平具有十分重要的意义。

宝钢新日铁汽车板有限公司于2008年起,相继在其1号热镀锌机组、连续退火机组、3号热镀锌机组、2号热镀锌机组增設了Siemens VAI表面缺陷检测系统,并在宝日汽车板全厂范围内,建设了一套表面缺陷检测网络。其中的2号热镀锌机组出口带钢最大速度为190m/min,所生产带钢宽度范围为800~1630mm,根据生产要求,2号热镀锌机组是一条年设计产量为35万吨,以生产汽车板和高级家电板为主打产品的机组,对产品质量要求非常严格。

本文将根据表面缺陷检测系统的设计要求,以2号热镀锌机组增设表面缺陷检测系统为例。介绍表面缺陷检测系统的检测原理和系统结构组成,并通过分析表面缺陷检测系统的影响因素,为在冷轧带钢机组中增设自动化表面缺陷检测系统提供理论依据。

1表面缺陷检测系统的原理

目前在冶金领域,对带钢表面的缺陷检测系统主要有两种装置,一种是采用无损探伤检测技术的缺陷检测装置,另外一种是基于机器视觉技术的缺陷检测装置。前者利用涡流探测器或各种探伤射线,对带钢和钢坯的表面裂纹进行探测,其检测原理导致检测缺陷的种类具有一定的局限性,普遍应用于连铸、热轧等对钢坯和钢板表面质量要求不高的场合。而后者的检测原理则是利用带钢表面不同缺陷之间的光学特性差异,通过特殊的光学装置对带钢表面进行照射,同时采用图像采集装置对反射光线进行采集,将采集信号传送至计算机,再通过图像处理技术,生成特征值并与计算机表面缺陷数据库中特征值进行比对,从而代替人眼和大脑对带钢表面各种缺陷进行识别。伴随着计算机事业的发展和高性能图像采集技术的应用,人工神经网络模式识别和专家系统的日益成熟,这种基于机器视觉的表面缺陷检测技术已经能够自动完成对冷轧带钢表面绝大多数缺陷的实时检测。

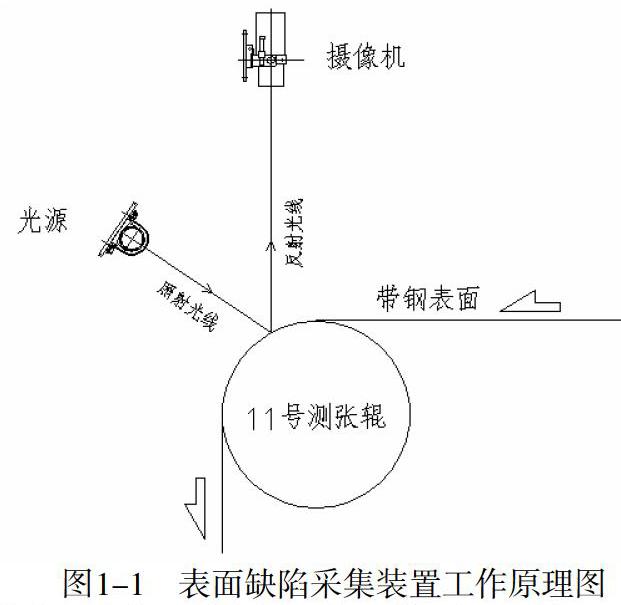

Siemens VAI的全自动在线表面缺陷检测系统,正是机器视觉检测技术在冷轧带钢领域的最先进应用,它的表面缺陷采集装置工作原理如图1-1所示。

将此套装置安装于转向辊上方,利用光源对辊面上的带钢进行照射,光源的角度可以根据需要进行调整,同时利用高分辨率的摄像机接受反射光线对带钢表面进行超高速的线性扫描,图像扫描完成后,将图像的采集信号通过转换送到缺陷检测系统的主控柜中,随着冷轧带钢连续不断的运行,图像的采集也是连续的。表面缺陷检测装置配合编码器,就可以在数据库中形成一条连续的带钢表面图像,再通过人工神经网络模式识别对其中的带钢表面缺陷进行快速的定位、判别、分类,最后生成一个该卷带钢的数据报表供用户查验。Siemens VAI的表面缺陷检测系统更具有一套自我学习能力,通过表面缺陷检测不断对自身数据库中的特征值进行完善,从而提高带钢表面自动检测和分类的效率并降低带钢表面缺陷漏检的几率。

2表面缺陷检测系统的结构和组成

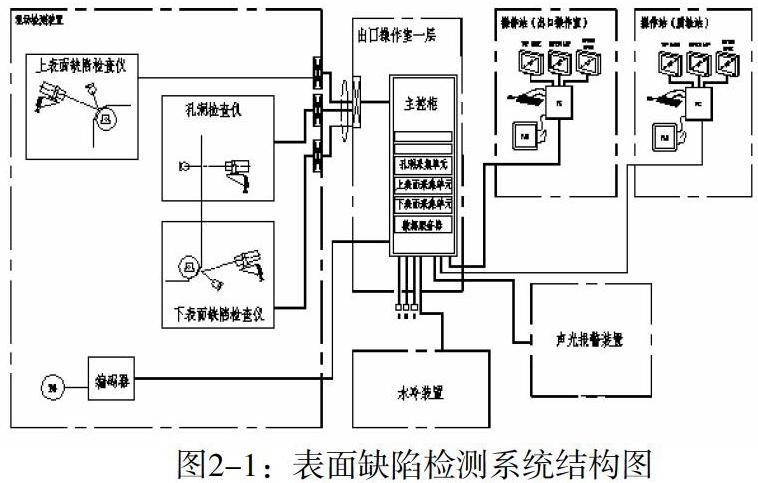

Siemens VAI表面缺陷检测系统的结构如图2-1所示,现场部分由上表面缺陷检查仪、下表面缺陷检查仪、孔洞检查仪、编码器和水冷装置组成,出口操作室和出口质检室内由主控柜、操作站、大屏幕显示器和声光报警装置组成。

以宝钢新日铁汽车板有限公司2号热镀锌机组为例,主控柜安装在该机组出口操作室一层,上表面缺陷检查仪安装在11号测张辊上方,下表面缺陷检查仪和孔洞检查仪安装在10号测张辊上方,编码器安装在10号测张辊的端盖板上,由于出口质检台和上下表面缺陷检查仪之间还有一段出口活套,所以利用编码器的数据和从2号热镀锌机组中得到的出口活套充套量数据就可以精确计算出检测到的带钢表面缺陷到达质检室的速度和时间,以便将检测到的缺陷数据实时显示在质检室内的操作站的大屏幕上,配合质检室内的声光报警装置,提醒检测工人在质检台处对一些缺陷进行人工打磨消除,可以提高冷轧带钢的产品质量。而且正是由于出口活套的存在,表面缺陷检查仪和质检台之间拥有一个缓冲带。可以在不影响机组正常运行速度的情况下,在出口活套前对带钢表面进行高速连续在线检测,而在质检台处对一些带钢表面缺陷进行及时的人工处理。当一卷带钢生产完毕,其产品所包含的缺陷数据报表也随之生成,它们将按照钢卷编号进行归档,并传送至全厂表面缺陷检测网络,由L2统一安排管理,传送至后续该钢卷所在的精整机组供进一步查验处理。

根据功能的不同,该套表面缺陷检测系统在组成上,主要分为以下几项:

(1)上下表面图像采集系统,分别含有一套高分辨率紧凑型相机单元,每套相机单元配置一台分辨率高达8K像素的线性扫描相机。相机被安装在一个封闭的金属箱体内,箱体配有水冷装置与镜头吹扫装置。同时每个相机单元配合使用一套高强度LED光源装置,与相机单元安装在带钢表面的同一侧。通过光线反射获得高质量的带钢表面图像。

(2)孔洞仪检测系统,其系统组成和表面采集系统类似,唯一不同的地方在于,孔洞仪的相机单元与LED光源分别布置在带钢的两侧,利用表面孔洞的透光原理对带钢表面的孔洞缺陷进行检测。

(3)终端硬件系统,一套主控柜,包含三套紧凑型图像采集单元,一套服务器单元,采用强大的服务器处理机,可以快速处理各种不同的带钢表面缺陷数据,其硬盘容量能存储至少4个月的检测数据。

(4)操作站系统,一套实时操作站,布置在出口质检室,通过缺陷图像实时显示屏显示选定缺陷的种类。一套离线操作站,布置在出口操作室,并接入全厂表面缺陷网络。

(5)声光报警系统,一套声光报警装置,包含8个声光报警指示灯,用于在质检室对当前到达并需要处理的表面缺陷进行分类报警。

(6)数据管理和软件系统,一套友好的人机界面,供操作人员进行在线操作,该软件包含了一个表面缺陷分类编辑器,利用强大的分类算法,能够对各种带钢表面缺陷的图像进行归类,并能通过手动挑选缺陷种类,形成所挑选的缺陷种类的报表,从而对一些不影响带钢表面质量的因素,例如细小油斑等进行过滤。此外软件还可以通过不断地自我学习,完善自己的数据库,自动调整适应所检测的带钢产品。

(7)全厂表面缺陷网络系统,采用光纤将宝日汽车板各冷轧带钢机组和后续精整机组的质检站、操作站连接起来,让各个站可以通过钢卷号对表面缺陷网络中数据进行访问。

(8)检测装置配套供配电系统,由于本套表面缺陷检测装置的用电设备采用了宽电压范围进行设计,所以配套供配电系统只包含了一个220V常规动力配电箱和一个220V UPS动力配电箱,其中常规动力配电箱主要向LED光源,操作站PC机,水冷装置,主控柜风扇和声光报警装置供电,而上下表面及孔洞仪相机和主控柜的电源则由220V UPS动力配电箱负责。这样,既减少了对UPS电源的容量的要求,又满足了表面缺陷检测系统运行的稳定和可靠。

3表面缺陷检测系统的影响因素和解决方法

3.1振动因素

由于表面缺陷检测仪是基于视觉成像技术原理而产生的检测装置,摄像机在带钢表面高速进行扫描的同时,带钢本身也在高速运行。振动因素会使得表面缺陷检测仪的相机和光源相对带钢表面的位置发生变化,从而进一步导致焦距变化引起图像失真,缺陷误报,这些都是设计过程中需要避免的。

振动因素按成因一般又分为2大类,一种是因为冷轧带钢本身高速运行时自身抖动而引起的振动,一种是因为表面缺陷检测装置的设备框架稳定性而引起的相机和光源的振动。对于前者本次设计中通过将检测点放在转向辊表面上进行避免,而后者则通过将相机和光源的支架直接安装在机组的基础地坪上,避免同周围其他有可能产生振动的物体接触。

3.2环境因素

虽然冷轧带钢机组相对冶金行业的其他生产线来说,环境要相对干净和整洁,但现场生产过程中产生的油污和粉尘还是无法避免。单靠设备人员对相机镜头进行维护,又会产生一定的劳动成本,本设计充分考虑现场环境因素的影响,在相机单元内部增加了镜头吹扫装置,通过引入少量的压缩空气,对镜头表面进行长时间吹扫,降低了劳动维护的成本。本次设计中还引入了水冷装置对灯管和相机单元进行冷却,延长了表面缺陷检测装置的使用寿命。

4结论

通过以上理论分析,我们可以看出,表面缺陷检测系统的检测点位置应尽量靠近冷轧带钢机组出口卷取段,以保证检测到的缺陷数据是有意义的。但结合现场实际情况,考虑到部分缺陷可以在出口质检台通过局部人工打磨处理进行消除,从而提高冷轧带钢的产品质量,所以有必要将表面缺陷检查仪尽量安装在机组出口质检台前面的出口活套前,这样,利用出口活套作为缓冲,既不影响原有机组生产速度,也可以在质检台及时人工干预,处理一些表面缺陷。配合全厂级表面缺陷网络,各个机组操作站、质检站可以通过缺陷数据网络查询、读取、重放本机组的缺陷信息,各精整机组根据系统内记录的质量情况,可以对钢卷的运行速度进行合理分配,在缺陷区域低速检查,在良好区域则可以提速运行。综上所述,在冷轧带钢机组中增设全自动在线表面缺陷检测系统是十分有必要的。

5表面缺陷检测系统在宝钢的应用效果

自宝钢新日铁汽车板有限公司冷轧带钢机组增设Siemens VAI表面缺陷检测系统和建立表面缺陷检测网络以来,系统运行状况良好,产品缺陷漏检率大幅度降低,达到了各类缺陷正确检出率高于80%的设计要求,降低了人工检测的劳动强度,减少了各精整机组的检测压力,提高了冷轧带钢的产品质量。提升了宝日汽车板冷轧带钢产品在市场上的的核心竞争力。

参考文献:

[1] 胡松涛;自动控制原理;北京:科学出版社,2001

[2] 张翼;表面缺陷检测仪在冷轧汽车板线上的应用[J];微計算机信息,2011(02)

[3] 徐科,徐金梧,陈雨来;冷轧带钢表面缺陷在线监测系统[J];北京科技大学学报;2002(03)

[4] 罗志勇,刘栋玉,江涛,王斌;新型冷轧带钢表面缺陷在线检测系统[J];华中理工大学学报;1996(01)

[5] 吴勤勤;控制仪表及装置;北京:化学工业出版社,2002

作者简介:王涛,1984年6月出生,男,河南省安阳市,本科学士学位(工程硕士在读),本科(工程硕士在读),工程师,研究方向:电力,电气。

佘焱,上海交大电气工程学院,副教授。