高纯电子特气六氟丁二烯的纯化技术进展

2020-07-04李瑜哲张智勇吴高胜许保云

李瑜哲 张智勇 艾 波 吴高胜 许保云

(1.上海化工研究院有限公司,上海200062;2.上海三爱富新材料科技有限公司,上海200241)

0 前言

目前,全球半导体用气体产业正在加速发展,其中含氟电子气体主要用于半导体的蚀刻与清洗工艺,约占总市场的30%。目前广泛使用的含氟电子气体虽然不破坏臭氧层,但是在《京都议定书》中却被认定为有较强的温室效应,大气寿命长,全球变暖潜值(GWP100)高。同时,随着半导体制造工艺要求的不断提升,传统含氟电子气体将逐渐满足不了使用需求,探索及开发新型蚀刻气体已成为必然趋势。

六氟-1,3-丁二烯(hexafluoro-1,3-butadiene,HFBD),简称六氟丁二烯,是一种新型的含氟电子气体,可作为蚀刻气[1-2]、聚合单体[3-4]、合成中间体[5-6]等用于工业生产。近年来,因其具有蚀刻选择性好、精度高、在大气中易分解等优异性能,成为最有可能代替传统含氟蚀刻气体的候选物之一,具有极大的应用价值,备受国内外的关注。

1 六氟丁二烯简介

六氟丁二烯的分子式C4F6,沸点为5.5℃,在常温常压下是一种无色、可燃的有毒气体[7]。根据G.Acerboni建立的化学传递模型[8],其大气平均寿命为1.9 d,臭氧层消耗潜值(ODP)为0,全球变暖潜值为290,远远优于其他含氟电子气体[9-10]。常见的含氟电子气体的GWP100值和大气寿命如表1所示。另有研究表明,用它取代目前常用的C3F8和c-C4F8蚀刻气,在蚀刻后的尾气中,温室气体全氟化合物(PFCs)的体积分数分别减少了80%和82%[11-12]。

表1 常见含氟电子气体的GWP100值和大气寿命

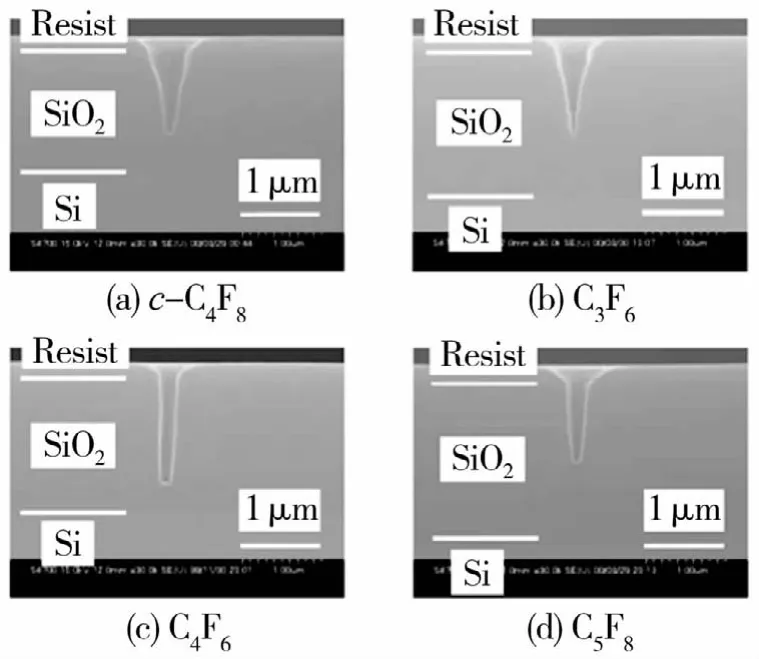

相较于其他含氟蚀刻气体,六氟丁二烯中碳原子和氟原子的数量比(以下称C/F比)最高,电离后产生的CF+较多[13],可以对氧化膜获得适中的蚀刻速率,常用于蚀刻以SiN或Si为衬底的SiO2表面,具有较高的选择比,在适合的工艺条件下可以实现近乎垂直的蚀刻[13],不同含氟电子气体的蚀刻表现如图1所示。

图1 不同含氟电子气体的蚀刻表现

六氟丁二烯也可用于清洁极个别设备中的反应腔室,但目前主要应用于内金属介电层(inter metal dielectric layer)的蚀刻与3D-NAND的制造等高端制程中[14]。

2 六氟丁二烯的蚀刻特性

含氟蚀刻气体的蚀刻过程在高电压下进行,在该环境中气体将形成等离子体,电离出大量H+、F+、C+、CF+、、等自由基[13,15],自由基在电场的作用下不断地轰击硅片表面,与表面的原子反应,生成气态产物,从而达到蚀刻的目的。在上述自由基中,CF3+的活性最大,蚀刻速率最大,而CF+活性最小,蚀刻速率最小,因此常用CF3+和CF+自由基的数量比(以下称/CF+比)表示不同蚀刻气体的相对蚀刻效率。表2列出了常见的含氟电子气体的/CF+比[13],相较而言,六氟丁二烯的蚀刻速率最小。

表2 含氟电子气体的/CF+比

表2 含氟电子气体的/CF+比

含氟电子气体 CF3+/CF+比C3 F6 0.81 C4 F8 0.68 c-C4F8 0.33 C5 F8 0.30 C4 F6 0.10

不同的蚀刻气体其差异不仅体现在蚀刻速率上,同时也具有不同的蚀刻能力。C/F比低、不含或少含H的蚀刻气体,对Si、SiO2及Si3N4的蚀刻速率相近;C/F比高、不含或少含H的蚀刻气体,对SiO2的蚀刻速率大于对Si3N4的蚀刻速率;而H/C比高、不含或少含F的蚀刻气体,对Si3N4的蚀刻速率大于对SiO2或Si的蚀刻速率。因此,只要通过调整C/F/H的比例,就可以实现对不同材料的选择性蚀刻。

六氟丁二烯的C/F比高且不含H,形成的等离子体密度低,且以活性较低的CF+为主。在蚀刻过程中,CF+中的F与硅片表面反应生成CO2、COF2、SiF4等气态产物,C与光刻胶反应生成一层疏松多孔的氟碳聚合物,保护侧壁[9],使六氟丁二烯拥有适中的蚀刻速率,从而具备了优异的选择比,可以实现近乎垂直的蚀刻。

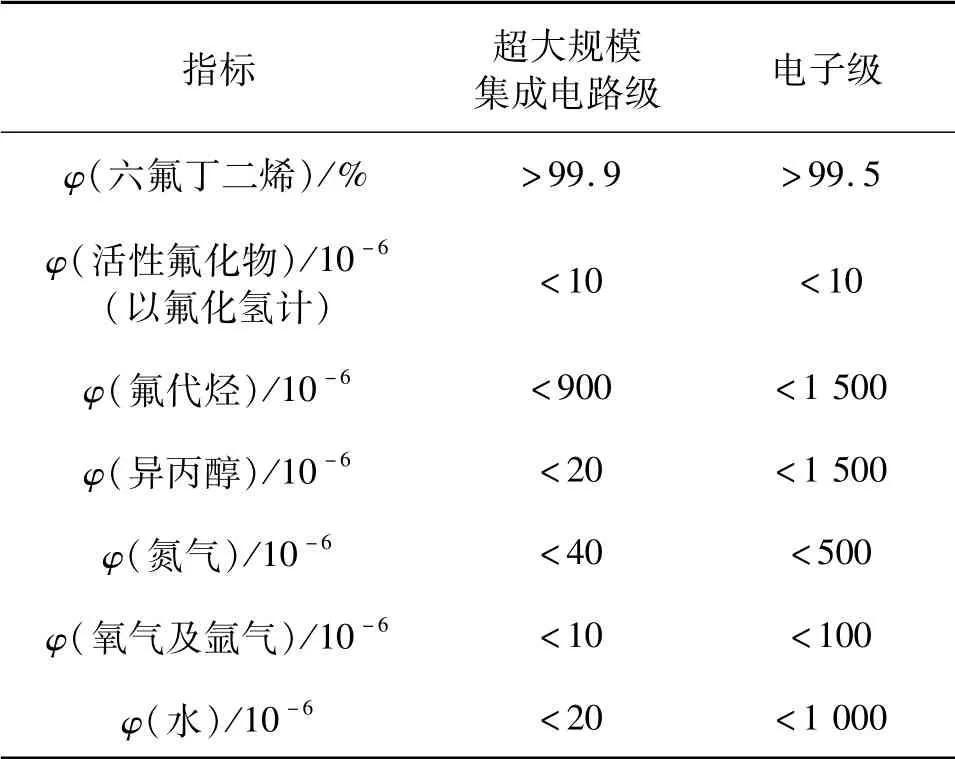

3 六氟丁二烯的产品规范

电子级六氟丁二烯中主要关注的杂质为永久气体、水、氟化氢及氟代烃等,对金属离子含量暂不作要求,表3列出了空气产品公司的六氟丁二烯产品规范[7]。在上述杂质中,氟代烃的去除相对较难,但气体使用方恰恰相当关注氟代烃的含量。

表3 空气产品公司的六氟丁二烯产品规范

气体中的C/F比决定了蚀刻的选择性,所有的蚀刻工艺都对C/F比有着严格的控制,一旦六氟丁二烯中的氟代烃杂质超标,势必对设定的C/F比造成偏差,影响最终的蚀刻效果,严重的甚至会导致废品。而金属离子并不参与蚀刻过程,也不与硅片反应,在蚀刻结束后,将随着其他副产物一起被清洗去除,因此,对电子级六氟丁二烯产品规范而言,并不重点关注金属离子含量,但对氟代烃的控制非常严格。

4 六氟丁二烯的纯化技术进展

4.1 国外研究进展

自1999年Ausimont公司与Applied Materials公司联合开发出六氟丁二烯[9]以来,其纯化技术经历了近20年的发展。

S.A.Krouse等[16]发现,采用5A分子筛作为吸附剂可以脱除六氟丁二烯中的水、醇、氟化氢及其他氟代烃杂质,并可以明显减少由于使用氧化铝或平均孔径为0.35~1.10 nm的沸石吸附剂所引起的放热导致六氟丁二烯分子重排的现象,减少六氟-2-丁炔的产生。其指出,使用5A分子筛作为吸附剂,以不低于2.7 kg/h的流量通过长度不小于30 cm、直径不小于2.5 cm的吸附床,产品中六氟丁二烯的体积分数即可达到99.9%,六氟-2-丁炔的体积分数不高于0.1%。

当控制吸附温度不高于35℃,压力在69~103 kPa之间,流量在0.68~3.6 kg/h之间,产品六氟丁二烯的体积分数可达到99.96%以上,六氟-2-丁炔的体积分数不高于0.04%,其他杂质的体积分数不高于0.01%;当控制吸附压力不高于73 kPa,流量不低于3.6 kg/h,产品六氟丁二烯的体积分数最高可以达到99.99%以上。另外,其特别指出,虽然13X分子筛和5A分子筛配合使用在小规模装置中可以得到很好的纯化效果,但是在外径大于2.54 cm的吸附床中,13X分子筛引起的分子重排反应更显著。当使用13X吸附剂替代5A吸附剂装入外径1.90 cm、长46 cm的不锈钢管作为吸附床,以3 g/h的流量吸附25 min后,观察到床层温度从27℃快速升至66℃,此时六氟丁二烯完全转化为六氟-2-丁炔。5A分子筛吸附工艺流程示意图如图2所示。

图2 5A分子筛吸附工艺流程示意图

小野弘之等[17]提出了一种使用活性炭和分子筛的二级吸附工艺纯化全氟化合物的方法,活性炭颗粒粒径优选0.1~5.0 mm,分子筛孔径优选0.3~1.0 nm,吸附前使用惰性气体活化,优选活化温度为250~350℃,优选活化时间至少24 h以上。其指出,当吸附床1填充5 mL粒径为0.5 mm活化后的活性炭,吸附床2填充5 mL孔径为0.3 nm的3A分子筛,吸附压力为100 Pa,流量为2 L/min,产物中氟化氢及水分的体积分数可降至1×10-6以下。

F.A.Makhmutov等[18]提出采用低温精馏配合沸石吸附剂进行六氟丁二烯的纯化。该方法先使用两级低温精馏,第一级塔压力为0.005~0.100 MPa,塔釜温度为20~40℃,第二级塔压力为0.02~0.03 MPa,塔釜温度为15~25℃,精馏后的产品再进行沸石吸附、真空脱气及过滤,产品中六氟丁二烯的体积分数可达99.9%以上。

菅原充等[19]提供了一种可以极大地减少不饱和氟化烃中无机杂质的技术。将不饱和氟化烃注入压力容器,在1.27×105Pa以上的压力下,气相部分中的不饱和氟化烃被液化,在液相中,氮气、氧气等永久气体可以被很好地去除;将不饱和氟化烃与煅烧的金属氧化物接触,可极大地降低其中的水含量,煅烧的金属氧化物优选ZrO2、金红石型TiO2及Al2O3。通过上述方法,可以将不饱和氟化烃中的无机杂质的体积分数降低至5×10-6以下,在极佳的条件下可降低至1×10-6以下,同时在极佳的条件下,不饱和氟化烃的质量分数可达99.98%以上。

大野博基等[20]提出了一种依次使用碱接触、脱水、精馏操作的纯化方法。其中碱接触采用碱水溶液、碱性纯化剂或一般的碱石灰,优选在-15~60℃下进行,可去除氟化氢杂质;脱水过程优选使用沸石,优选在-15~60℃下进行;精馏操作至少包含2个精馏塔,第一精馏塔塔顶脱除低沸点成分,塔釜取出六氟丁二烯进入第二精馏塔,并从塔釜脱除高沸点成分,塔顶收集六氟丁二烯产品。

特别指出,精馏操作也可使用另一种可行的方法,第一精馏塔塔釜脱除高沸点成分,塔顶取出六氟丁二烯进入第二精馏塔,并从塔顶脱除低沸点成分,塔釜收集六氟丁二烯产品。当采用碱接触、脱水、第一精馏塔脱重、第二精馏塔脱轻的纯化方法对体积分数为94.5%的六氟丁二烯进行处理后,第一精馏塔塔顶可得到体积分数在99.995%以上的六氟丁二烯,第二精馏塔塔釜可得到体积分数在99.999%以上的六氟丁二烯。

高橋一博等[21]提出采用萃取精馏的方式分离六氟丁二烯中沸点相近的氟代烃杂质。氟代烃杂质包括八氟-1-丁烯、八氟-2-丁烯、七氟-1-丁烯及七氟-2-丁烯中的至少1种,氟代烃杂质的总物质的量分数不超过0.1%。特别指出,六氟丁二烯可能与上述杂质组成共沸体系,但采用该萃取精馏方法依然可以获得纯化后的六氟丁二烯。该方法中使用的萃取剂包括含氧烃、含卤烃中的一种或两种混合物,以提高六氟丁二烯对氟代烃杂质相对挥发度的程度为选择依据。

当以甲醇为萃取剂,分离物质的量分数为99.95%的六氟丁二烯与物质的量分数为0.05%的七氟-2-丁烯组成的共沸体系,在萃取精馏塔理论塔板数为14块、操作压力为0.05 MPag、塔釜温度为72.4℃的条件下,萃取精馏塔塔顶可得到物质的量分数为99.99%以上的六氟丁二烯,七氟-2-丁烯杂质含量仅为40×10-6,采用萃取精馏大大降低了理论塔板数。

4.2 国内研究进展

我国对该技术的研究起步较晚,2014年后才有相关研究成果公开发表。叶泉等[22]首先公开了一种六氟丁二烯的纯化方法,其采用间歇精馏的方式进行,控制塔釜温度为10~30℃,冷凝器温度为-5℃,精馏塔压力为0.2~0.4 MPa,全回流10~30 min,通过上述方法可分离得到纯度为96% ~98%的六氟丁二烯。

张金柯等[23]提出采用吸附和精馏两个步骤纯化六氟丁二烯的方法。其中,吸附使用的吸附剂为A型分子筛、X型分子筛、Y型分子筛、ZSM-5型分子筛、SiO2和活性炭中的至少一种,并采用离子交换法、球磨法和浸渍法中的至少一种配合金属离子液或金属盐进行改性;精馏采用间歇精馏方法,温度为10~80℃,压力为0.1~0.6 MPa。使用上述方法可将产品中六氟丁二烯的体积分数提高至99.99%以上。当采用13X型分子筛,按质量比1∶3用0.1 mol/L Cu(NO3)2溶液改性后的吸附剂,350℃在氮气中活化2 h,在25℃吸附后,进入精馏塔,在60℃、0.5 MPa的条件下精馏,可以获得体积分数在99.999%以上的六氟丁二烯,水含量在0.1×10-6以下。

陈刚等[24]介绍了一种精制工业级六氟丁二烯的方法,包括先使用萃取技术分离出溶剂、分子筛吸附去除水分,再通过装有高效吸附剂的吸附塔,最后使用减压精馏,得到高纯的六氟丁二烯。该方法中高效吸附剂使用比表面积为500~1 000 m2/g的吸附树脂混合氧化石墨烯水溶液、硼氢化钾及水,经过搅拌、烘干,在氮气氛围下焙烧后制得。在吸附塔温度0~30℃、压力0.1~1.0 MPa、流速1~5 BV/h的条件下,产品中六氟丁二烯的体积分数可达99.9999%,氟化氢的体积分数最低可至0.2×10-6。

陈刚等[25]还介绍了另一种精制工业级六氟丁二烯的方法,包括先通过分子筛吸附去除水分,再通过装有氨基改性的层状双氢氧化物吸附剂的吸附塔,优点在于避免纯化过程中发生分子重排生成六氟-2-丁炔,从而获得高纯的六氟丁二烯。该方法中分子筛可选用X型或A型,吸附塔温度为10~50℃,压力为0.05~0.50 MPa,流速在1~5 BV/h之间,经过纯化,产品中六氟丁二烯的体积分数可达99.9999%,氟化氢的体积分数最低可至0.07%。

董利等[26]公开了一种采用吸附-低温精馏的纯化方法。该方法利用一级吸附去除大部分酸性气体及部分高沸点有机杂质,利用二级吸附去除水、二氧化碳及部分有机杂质,然后进入间歇精馏塔进行低温精馏,去除大部分永久气体和低沸点有机杂质。其中,一级吸附剂为负载有碱金属化合物或/和碱土金属化合物的活性炭,二级吸附剂为负载有碱金属化合物、稀有金属化合物和/或过渡金属化合物的分子筛。

该方法中一级吸附温度为0~50℃,压力为-0.1~0.2 MPa,精馏塔温度为-20~50℃,压力为-0.1~0.2 MPa,放空流量为0.1~1.0 L/min,纯度为80%~98%的六氟丁二烯原料经过上述工艺纯化后,其体积分数可达99.99%,有机杂质总量不高于70×10-6。

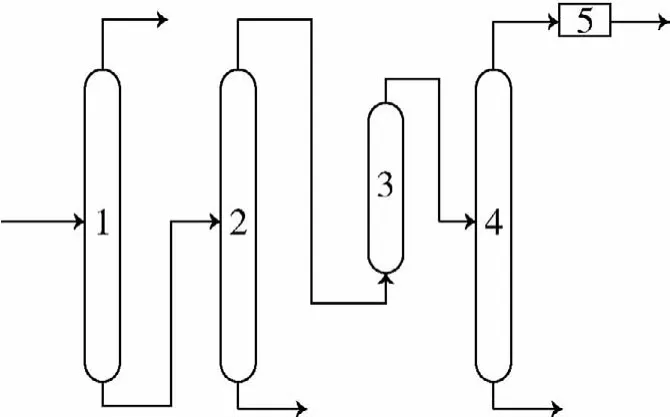

黄华璠等[27]提出了一种精馏-吸附-精馏的连续纯化工艺方法及装置,其工艺流程如图3所示。该方法采用一级精馏塔、二级精馏塔、吸附床、三级精馏塔、过滤器的串联工艺,其中一级精馏塔塔顶脱除轻组分,二级精馏塔塔顶脱除重组分,三级精馏塔对吸附后的六氟丁二烯进行再次精制,从侧线采出纯化后的六氟丁二烯,最后进行过滤。该方法具有生产能力大、易于工业化的优点,纯化后六氟丁二烯的体积分数在99.99%以上。

图3 六氟丁二烯的连续纯化工艺流程示意图

5 结语

综上所述,六氟丁二烯是目前发现的既可满足蚀刻技术的发展要求,又可最大程度地减少对环境影响的新一代含氟蚀刻气体之一,具有广阔的应用前景。目前,电子级六氟丁二烯产品依旧被发达国家垄断,我国下游半导体企业使用的均为进口产品。虽然国内相关技术的研究起步较晚,但目前已经跟上国际领跑的技术水平。

随着《中国制造2025》《“十三五”国家战略性新兴产业发展规划》《新材料产业发展指南》的相继发布,我国在高纯特种电子气体的研发和产业化的道路上已经越走越快,氟化工企业应牢牢抓住历史机遇,全力攻克六氟丁二烯纯化技术的难题,加快推进电子级六氟丁二烯的产业化,这将使我国特种电子气体的研发和生产能力,以及下游半导体企业的整体水平都得到巨大的提升。