数控车床加工工装——工作台的噪音分析与控制

2020-07-03张建张帆

张建 张帆

摘 要 机械加工在不断发展,企业也变得越来越自动化,一些工厂已经采用数字化控制系统实现全线自动化生产。随着金属加工不断更新,数控车床的研究领域也从原来的只要能够加工出产品的理念转变为全方位发展的观点。数控机床在加工过程中,不仅考虑加工精度,也要考虑人性化设计理念,工作台噪声的控制、噪声的效果,使车床结构可以减少噪声。

关键词 车床结构;噪音分析与控制;噪音效果

1车床结构分析

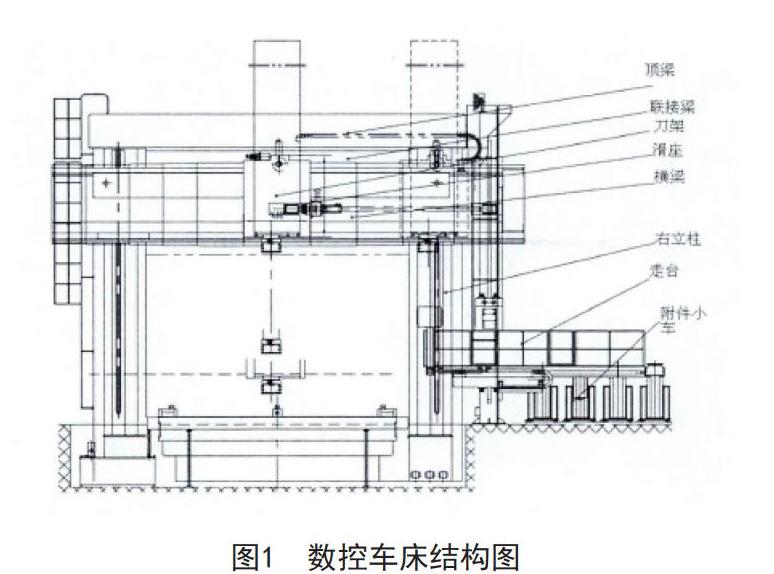

数控车程的结构非常复杂,特别一些大型数控机床,图1就是立式数控车床的结构图。

数控车床硬件结构主要分为6个部分,主要的作用如下:

(1)床身:主要的作用是承载与支撑,保证机床可以正常平稳的进行工作,是所有工作系统安装和集成的部件;

(2)主轴箱与进给箱,数控车床之所以能够加工零件,主要是主轴与进给系统之间的作用,是机床的关键核心部分;

(3)工作台,主要是装夹零件的,工作台的大小直接影響机床最大加工零件的尺寸;

(4)立柱,是对横梁进行支撑的部件,一些立柱还具有升降功能;

(5)横梁,是承载刀架的部件,在机床上部进行横向移动,与升降立柱实现部件Z向的加工;

(6)刀架,刀具的载体,实现数控机床快速换刀的前提[1]。

2噪音分析与控制

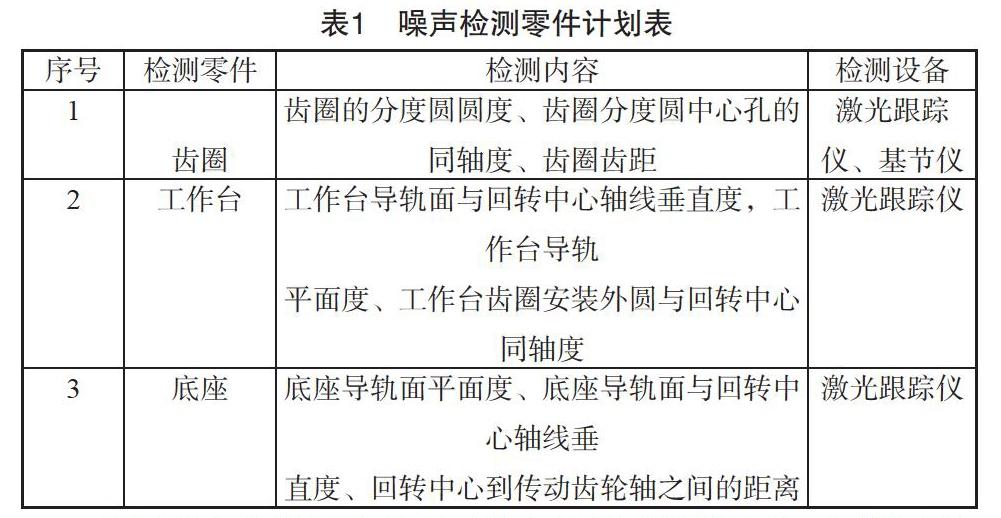

对数控车床部件的主要产生噪声进行检测,通过数据结构确定最大噪声源,检测的部件与检测装置见表1。

通过以上实验最终发现工作台的噪声是最大的,而噪声的主要来源有与控制方式如下:

消除半齿圈拼接处齿距超差,齿距超差会导致齿轮在啮合过程中产生噪声,因此加工齿轮过程中保证加工精度,减少误差;

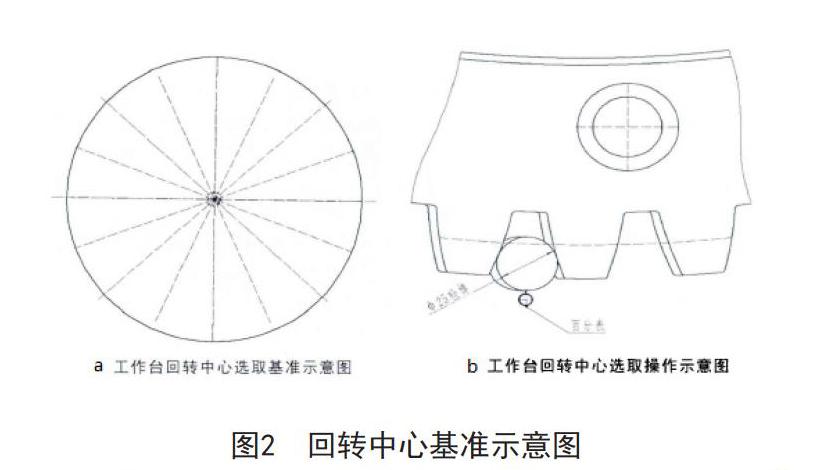

齿圈回转中心偏差控制,工作台在回转过程中,如果回转中心不在中心位置,工作台会出现椭圆形运动,产生碰撞噪声,通过确定相应的基准保证中心不会偏差,见图2;

减小因设备原因加工底座传动齿轮轴孔引起的误差[2]。

3噪音效果验证

对于工作台噪声原因与措施的实施之后,需要对实施效果进行验证,保证措施使有效的,这样才能有效降低工作台噪声。

对工作台外圆进行精车,保证工作台外圆与齿圈的配合精度在0.05mm间隙与0.05mm过盈之间,对实际尺寸进行测量,验证是否达到要求的精度,抽样产品进行检测,检测结果为0.038mm、0.025mm、0.041mm、0.019mm,抽样与检测操作图如图3。

在对组装完成的实际数控车床进行噪声检测,抽样的要求为机床5个,检测部位为3处,通过噪声分贝仪进行检测,分别在20r/min和40r/min的转速下进行测量,数据共计30组,检测的结果为最低分贝为80.8dB,最高为83.5dB,符合国家的噪声标准。

通过对控制方案后的产品与零件进行抽样检测,检测的数据表明措施有效,可以降低工作台的噪声,保证机床运行过程中噪声不会对人员产生伤害,同时也提高的机床的感官,增强机床市场销售地位[3]。

4结束语

通过对车床的结构与工作台的传动原理进行分析,了解每个部件的功能与作用,分析噪声的由来,对不同的结构进行对比,数据进行分析,确定数控车床噪声产生的主要因素,通过对一些噪声大的车床进行分析,可以快速找到噪声的产生源头,最终实现噪声的降低,减少对人员的伤害。

参考文献

[1] 孟少安.机械加工工艺手册[M].北京:北京机械工业出版社,1991:56.

[2] 王先奎.机械制造工艺学(第二版)[M].北京:机械工业出版社,2011:12.

[3] 汪勇安,缪兴纯,吴元杰,等.大型立式车床噪声分析.[J].湖北汽车工业学院学报,1992(1):78-84.