水泥稳定碎石基层振动搅拌工艺的应用

2020-07-03龙芳玲

龙芳玲

(广东宁华高速公路有限公司,广东 五华 514400)

0 引言

水泥稳定碎石振动搅拌工艺是对当前静力搅拌工艺的技术革新,其技术原理是在传统静力搅拌技术的基础上,通过增加拌缸内下卧轴的振动作用,更大程度消除水泥浆与细集料的结团现象,使混合料在宏观上和微观上更加均匀,以此提高水泥稳定碎石混合料的拌和效果,从而提高水稳半刚性基层的强度及均匀性、减少开裂,实现更加耐久的目的[1-2]。

广东兴华高速公路建设项目水稳碎石基层引进了振动搅拌工艺。为更深入地认识和掌握振动搅拌工艺的各项技术参数和技术,提升效果,制定了不同技术方案的振动搅拌水稳碎石基层试验路,并与普通静力搅拌双拌缸效果进行对比。通过本项目试验路方案的实施及应用效果的观测与检测评价,全面总结振动搅拌工艺的优势,为进一步全面应用积累技术经验。

1 原材料及矿料级配

1.1 原材料技术性能

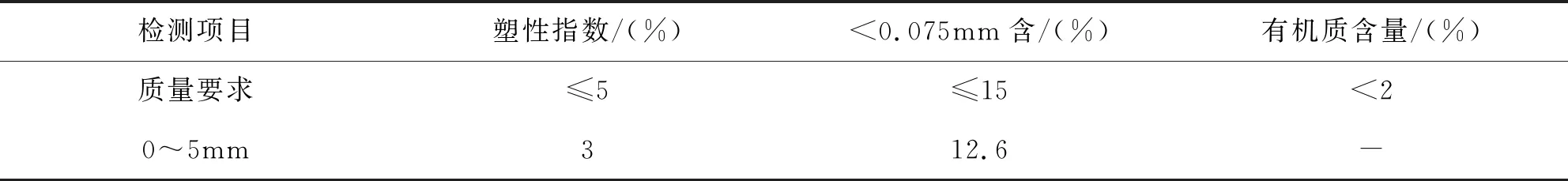

本次采用塔牌P.C 32.5R水泥,采用0~5mm、5~10mm、10~20mm以及20~25mm四挡集料,各原材料的技术性能检测结果见表1~表3。

表1 P.C 32.5R水泥技术指标

表2 粗集料技术指标

表3 细集料技术指标

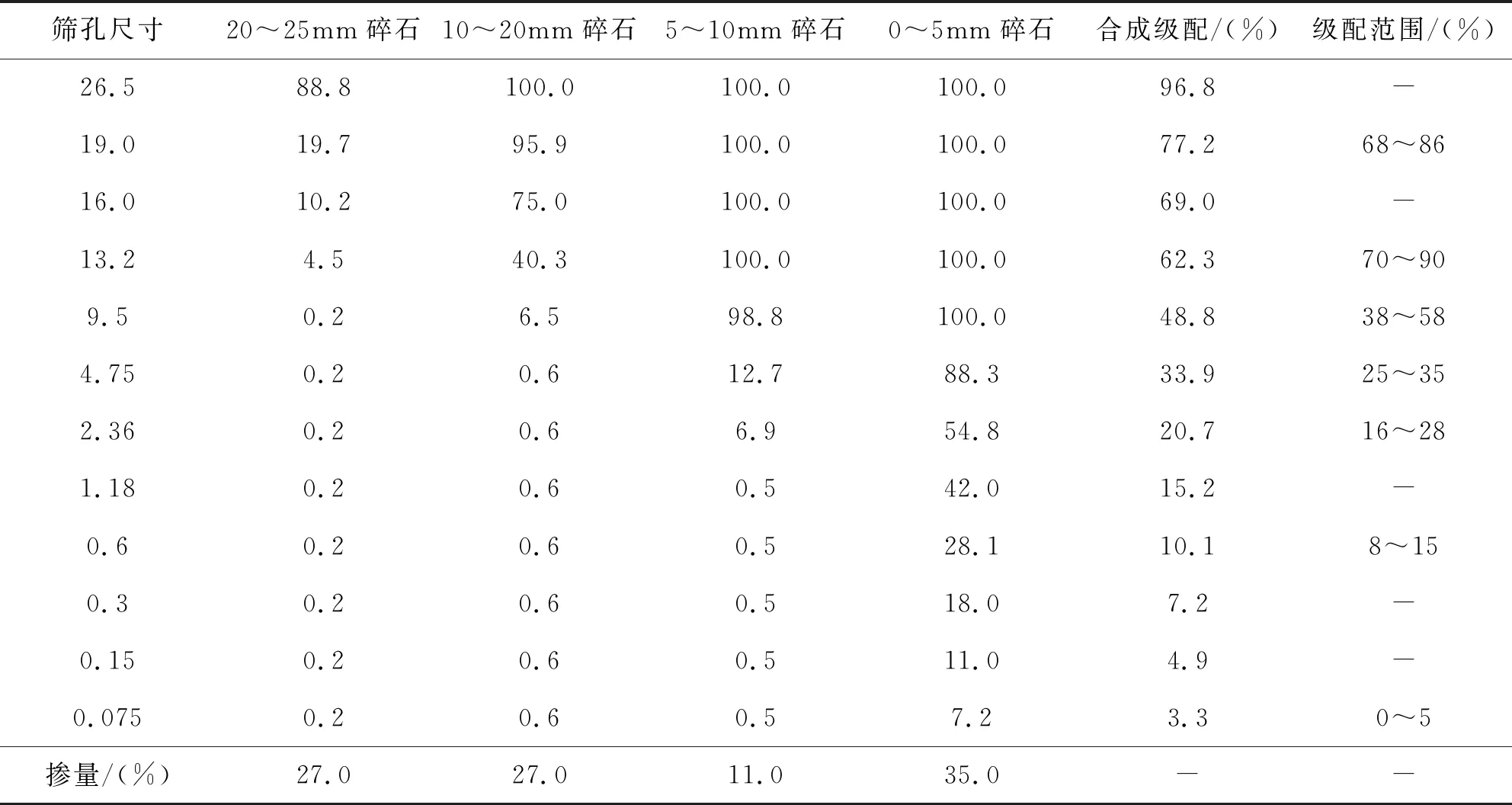

1.2 级配设计

为了有效控制混合料的级配,试验路水泥稳定碎石集料规格分为四档:0~5mm、5~10mm、10~20mm、20~25mm,集料最大粒径不大于31.5mm,集料级配范围要求及设计级配见表4。

表4 矿料级配设计结果

2 实施方案

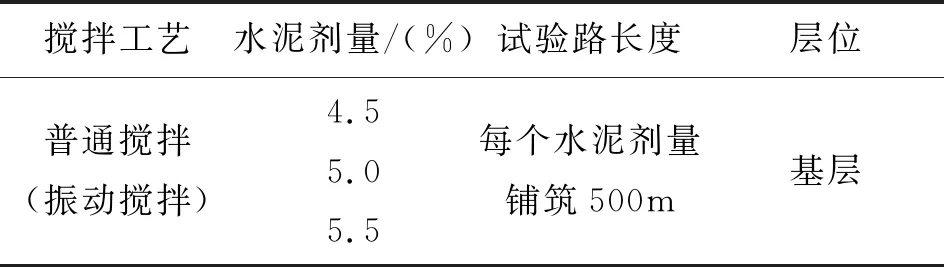

2.1 对比方案

本次设计4.5%、5.0%、5.5%三个水泥用量,现场铺筑试验路,采用7d、15d、21d及28d无侧限抗压强度及其变异系数来对比评价振动搅拌与普通搅拌工艺对水泥稳定碎石性能的影响差异,并对比不同搅拌工艺的试验路弯沉。现场试验路实施方案见表5。

表5 试验路实施方案

2.2 碾压与养生工艺

2.2.1 碾压

试验路遵循先轻后重、先慢后快、先静后振、先底后高的碾压原则,一次碾压长度控制在50m左右。为确保碾压效果,必须在混合料含水量等于或略高于最佳含水量时及时完成碾压工作,个别含水量偏大处需稍凉后进行碾压,出现“弹簧”或松散需及时用合适、均匀的混合料换填后进行碾压[3-4]。

为便于对比,两种搅拌工艺的试验路采用相同的碾压工艺。碾压设备配置为:1台30t轮胎压路机,2台26t单钢轮压路机,1台13t双钢轮压路机。设计的碾压工艺为:26t单钢轮压路机弱振1遍+26t单钢轮压路机强振2遍+26t单钢轮压路机弱振1遍→30t轮胎压路机静压1遍+13t双钢轮压路机碾压1遍光面,总共碾压6遍。

2.2.2 养生

除了碾压外,养生工艺也是影响水泥稳定碎石强度的重要因素[4],本次试验路采用饱水复合土工布进行养生。养生前,视作业面的湿润情况确定是否需要补水再进行养生;土工布覆盖后两边必须包裹严实,采用纵向连续压土方式压紧两边,表面纵向接缝采用透明胶带粘贴并在其上压物的方法进行保护(纵向接缝搭接不少于30cm),总体要求包严压紧。养生期间要求:养生时间为7d,期间要保持水稳碎石表面湿润状态。养生期内必须封闭交通,禁止任何车辆在养生路段内行驶。

3 试验路检测与分析

3.1 下基层检测结果

养生7d后,对两种搅拌工艺每个水泥剂量的下基层试验路分别钻取9个芯样,并切割成尺寸为150mm×150mm的标准试件。测试7d无侧限抗压强度及其变异系数结果见表6,弯沉对比结果见表7。同一搅拌工艺,4.5%、5.0%、5.5%三个水泥剂量的弯沉没有明显差异,结果处理时不区分水泥剂量。

表6 下基层试验路芯样7d无侧限抗压强度与变异系数

表7 下基层试验路弯沉检测结果

从表6下基层试验路芯样强度测试结果可见,相比普通搅拌工艺,振动搅拌工艺三个水泥剂量试件的7d无侧限抗压强度均有不同程度的提高,强度变异系数均有不同程度的降低,4.5%、5.0%、5.5%三个水泥剂量的强度分别提高了16.33%、12.50%、14.52%,变异系数分别降低了14.68%、18.80%、5.12%。

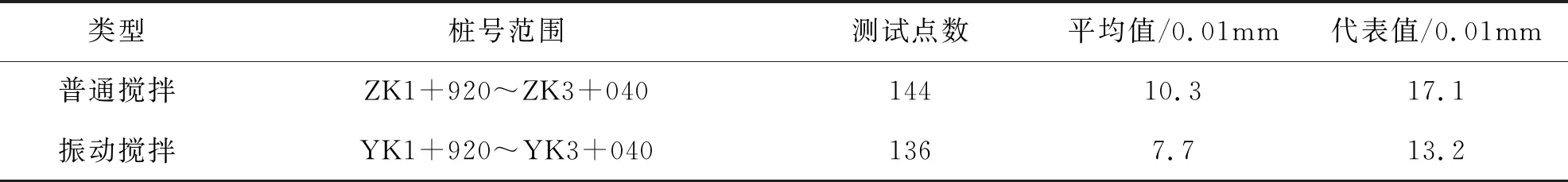

从表7下基层试验路弯沉测试结果看到,在测试点接近的情况下,振动搅拌水稳下基层试验路的弯沉平均值及代表值均小于普通搅拌,其中弯沉平均值减小8.6%,代表值减小30.5%。

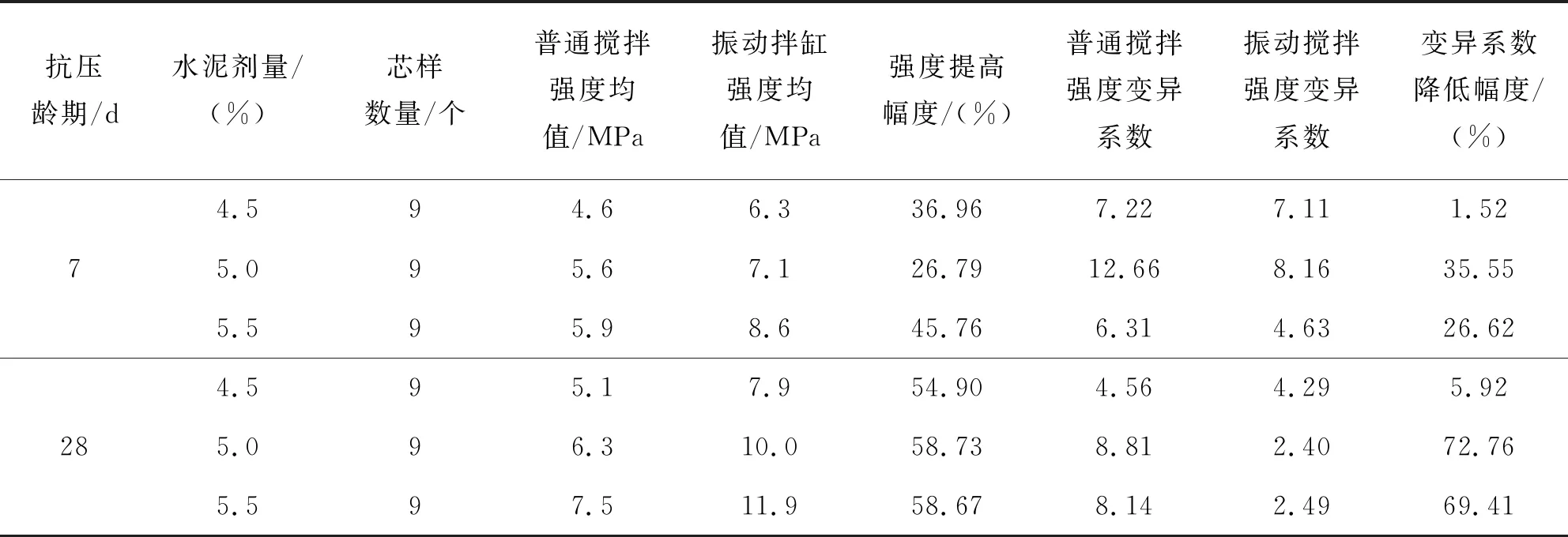

3.2 上基层检测结果

两种搅拌工艺不同水泥剂量的上基层试验路芯样7d与28d无侧限抗压强度及变异系数测试结果见表8,弯沉对比结果见表9。

表8 上基层试验路芯样无侧限抗压强度与变异系数

表9 上基层试验路弯沉检测结果

从表8上基层试验路芯样强度统计结果看到,振动搅拌工艺芯样的7d与28d无侧限抗压强度均显著大于普通搅拌工艺,强度变异系数均明显小于普通搅拌工艺。对于4.5%、5.0%、5.5%的7d强度,振动搅拌工艺比普通搅拌工艺分别提高了36.96%、26.79%、45.76%,变异系数分别降低了1.52%、35.55%、26.62%;对于4.5%、5.0%、5.5%的28d强度,振动搅拌工艺比普通搅拌工艺分别提高了54.90%、58.73%、58.67%,变异系数分别降低了5.92%、72.76%、69.41%。

从表9上基层试验路弯沉检测统计结果看到,在测试点接近的情况下,振动搅拌水稳上基层试验路的弯沉平均值及代表值均小于普通搅拌工艺,其中弯沉平均值减小25.2%,代表值减小22.8%。

3.3 分析

从上述检测结果看到,振动搅拌工艺可显著地提高水泥稳定碎石的无侧限抗压强度,并且大幅度降低强度变异系数,改善了施工均匀性。由于强度和均匀性的改善,同时减小了水泥稳定碎石结构层的弯沉,有利于提高其整体承载力。

究其原因,可以认为[2,5]振动搅拌比普通搅拌增加了下卧轴的持续振动作用,通过振动产生的沿搅拌叶片由内向外不断扩散的能量波的作用,显著改善了水泥稳定碎石混合料拌和过程中的均匀性,有效地消除了水泥浆的结团现象,提高了水泥的利用效率,从而达到提高强度和改善施工均匀性的目的。

4 结论

本文通过现场试验路的实施,对比分析了振动搅拌工艺的应用效果,主要得到以下结论:

(1)相比目前普遍采用的普通搅拌工艺,振动搅拌工艺可显著提高水泥稳定碎石7d与28d无侧限抗压强度,并大幅降低强度变异系数,对施工均匀性有较大的改善效果。

(2)采用振动搅拌工艺的试验路的弯沉平均值与代表值明显小于采用普通搅拌工艺的试验路,表明振动搅拌工艺可提高水泥稳定碎石结构层的承载力。