基于LabVIEW的试验控制系统设计

2020-07-03张斌斌杨涛王平

张斌斌,杨涛,王平

(1.内蒙古工业大学数据科学与应用学院,内蒙古 呼和浩特010080;2.内蒙古工业大学机械工程学院,内蒙古 呼和浩特010018;3.内蒙古电力有限责任公司乌海超高压供电局,内蒙古 乌海016000)

0 引言

在推进器发动机中,喷管堵盖是重要的元件之一。它不仅起到密封防潮的作用,而且对发动机的点火延迟时间有重要的影响。喷管堵盖打开时的压强过高或过低,可造成点火延时和火药能量损失,进一步会导致推进器发动机损坏,酿成不可挽回的后果。因此,采集喷管堵盖爆破时的压力值和压力从大气压强到峰值所用的时间,对推进器点火时的压力和药剂的多少有重要的参考价值[1]。为了实时地、准确地、高速地采集峰值压力和峰值时刻,设计了模拟推进器发动机喷管堵盖打开状态的试验系统。该系统由试验机构和计算机控制部分组成。试验机构主要由充压容器、安装容器和收储容器组成;计算机控制部分采用主从控制模式,工控机作为主机,拓展 LabVIEW (Laboratory Virtual instrument Engineering Workbench)二次开发平台,从机为NI公司的C系列机箱及四块数据采集模块。

试验机构模拟了推进器发动机喷管堵盖打开时的状态,为数据采集提供硬件环境,主要由充压容器、安装容器和收储容器组成。充压容器是将空压机压缩后的空气储存起来,为安装容器提供恒定的气源输出。考虑到单个充压容器供气时,容器内压力下降,供气不稳定,故采用70 L和140 L的两个充压容器同时供气。安装容器是模拟推进器发动机喷管的作用,与充压容器相连。将试验的堵盖安装到安装容器上的指定位置,当压力达到堵盖的开启值时,堵盖会被气流冲开。堵盖在爆破时,获得了很大的动能,会有很多的金属片飞溅出来,存在很大的安全隐患。位于安装容器正下方的收储容器就是为收集堵盖和金属残片而设计的[2]。

1 控制部分硬件设计

试验控制部分的硬件是整个控制部分的基础,主要由压力变送器、NI-cDAQ-9184机箱和四个数据模块组成,实现了采集数据和信号传输的功能。

1.1 试验系统的工作流程

由最大压力为15 MPa的高压泵源向充压容器提供压缩空气。根据试验要求,如果充压容器内气压小于4 MPa,高压泵向容器充压;当充压容器内的气压大于4 MPa小于9 MPa时,高压泵断开,处于待充压状态。高压泵的启停由串联在回路中的继电器控制,继电器则由数字量模块来控制。充压容器和安装容器通过四根管道相连,为安装容器提供高压气源。每个管道装有一个气动球阀,控制气流的是否导通。通过球阀组合的开闭,实现有效节流面积的调节,进而实现充气时间的变化和满足不同堵盖所需要压力。堵盖的规格决定气动球阀开启的个数,数字量输出模块通过继电器控制气动球阀的开闭。当安装容器中的压力达到堵盖爆破压力时,堵盖爆破。同时,和堵盖相连的靶线断开,空压机和气动球阀关闭,报表生成,试验完毕。

1.2 信号的检测和数据的采集

在70 L、140 L充压容器和安装容器分别安装HP1000型钛/硅蓝宝石超高压变送器来检测容器内压力信号。采集到的压力信号不仅作为机构启停的条件,也是重要的参考数据。HP1000型钛/硅蓝宝石变送器采用高压接口,能在恶劣的工业环境中稳定工作,输出精度高(±0.25%),输出信号为(4-20)mA,具有可靠的安全性和密封性[3]。NIcDAQ-9184是一款4槽NI Compact DAQ以太网机箱,适用于远程或分布式传感器和电子测量。单个机箱可测量最多128路通道的电子、物理、机械或声音信号,由于其体积小、高度集成化,使用灵活,大大的减少了试验系统的布线难度,降低了信号的延时,从而提高了信号输入输出的速度和精确性[2]。机箱可结合传感器测量电压、电流与数字信号,通过单个以太网接口工控机建立通信。机箱上插入四个数据采集模块,分别为NI9203、NI9205、NI9425、NI9476。其中模块NI9203将充压容器和安装容器中压力变送器的信号实时地传给工控机;模块NI9205实时监测靶线通电时的信号;NI9476是数字量输出模块,控制气动球阀开闭和空压机的启停;NI9425是数字量输入模块,采集球阀开闭和空压机启停信号。NI公司对所有数字量模块提供了专门的驱动程序,本试验系统是采用NI-DAQmxAPI多种语言开发方式开发的。

2 控制部分软件设计

试验系统的软件部分基于LabVIEW平台开发,数据采集硬件设备对应的驱动软件是NI公司的DAQmx。DAQmx中包含的AIP函数提供了采集数据的功能。采用NI公司的配置管理软件MAX (Measurement&Automation Explorer)将LabVIEW软件和DAQmx进行交互,MAX将硬件设备的信号导入LabVIEW软件[4]。此部分主要完成了前面板的设计,实现了控制气动球阀的开闭、数字量输入输出、模拟量输入、数据的显示和生成报表[5]。

2.1 数字量输入输出设计

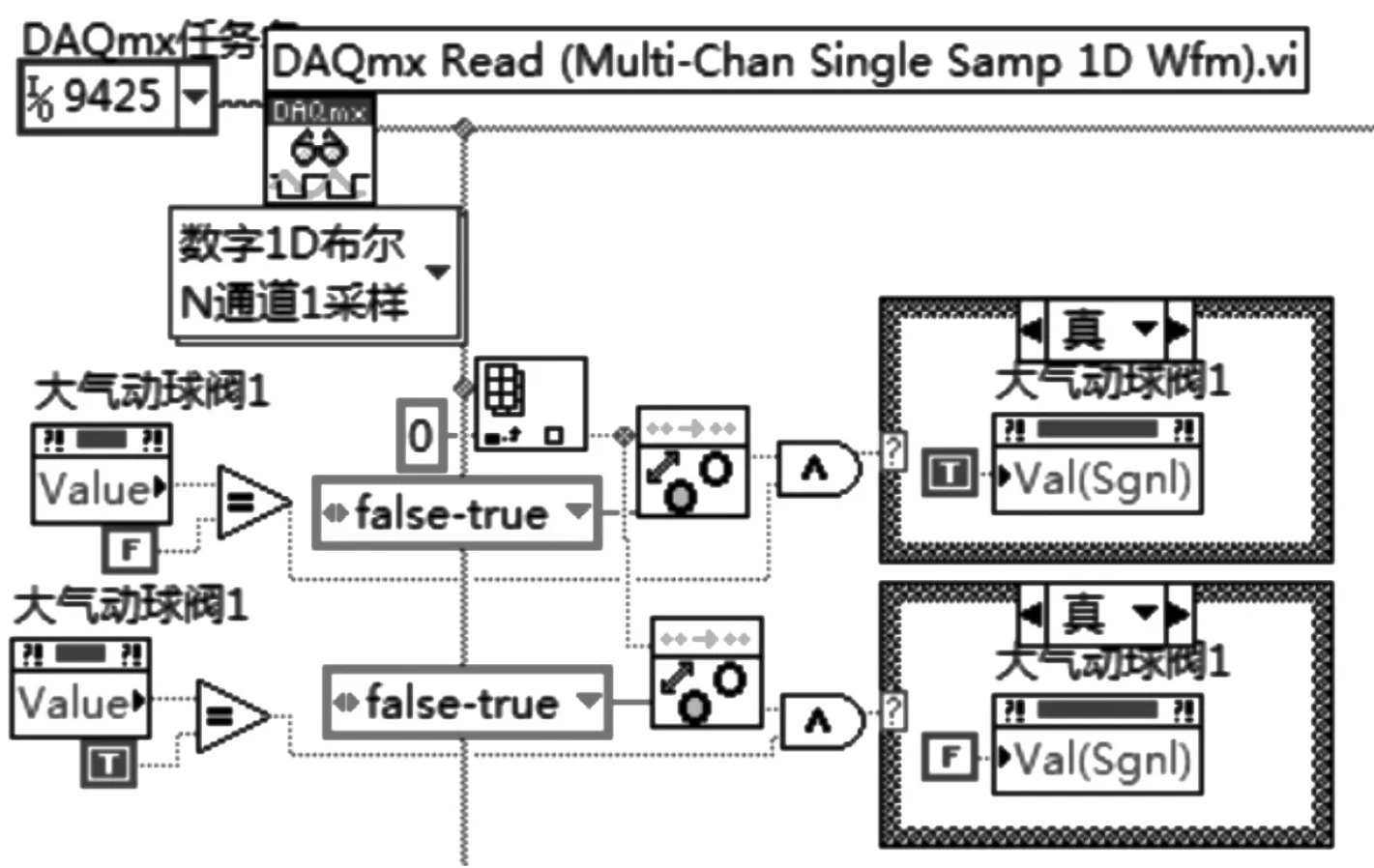

程序通过堵盖规格确定气动球阀组合后,将组合形式以数字量的形式传给输出模块NI9476。模块NI9476接到系统启动信号后,控制气动球阀和空压机的启动。图1、图2中,程序的功能是控制大气动球阀1的开闭。由于其他三个球阀的开闭程序和大气动球阀1程序相同且球阀组合只需将他们并联,所以下面介绍大气动球阀1的控制方式。

数字量通过模块NI9476以布尔数组的形式输出,将读取各布尔开关的值以及通过替换数组子集来更改的数字量所组成的数组通过DAQ助手输出。这种结构精简了程序内容,提高了运行速度,对于大气球阀1,当布尔值由“假”变为“真”时,触发事件结构内条件结构真分支内程序,将有大气动球阀1、小气动球阀1、小气动球阀等组成的数组索引第0位替换为“true”,之后输入到设置好NI9476任务的DAQ助手中,完成大气球阀1的数字量输出。

图1 气动球阀控制程序

图2 大气动球阀1控制程序

数字量通过NI9425模块以布尔数组的形式输入,32通道连续采样在while循环中循环读取其信号。例如大气动球阀1,通过索引数组读取大气动球阀所对应的数字量输入值,当该值由“false”变为“true”且大气动球阀1的值与“false”进行比较的值为真,两者与运算结果为真,执行条件结构真分支内容对大气动球阀1的属性节点赋“true”值,触发大气动球阀1值改变事件。

2.2 模拟量输入设计

当系统开始工作,球阀开启时,充压容器和安装容器中都有一定的压力。模拟量输入模块NI9203将四个压力传感器的信号传给工控机,前面板则实时地显示容器中压力值的大小和变化趋势。此部分的主要功能是数据采集,程序如图3所示。四路传感器信号分别是70 L、140 L充压容器和安装容器1、2的压力信号,分别用于采集充压压力的数值和计算堵盖爆破时的峰值压力。压力信号通过显示控件以波形的形式实时显示在前面板上。因为压力变送器精度高、偏差小,可认为传感器信号是线性的。

通过布尔值转换控件判断实验启动的真假,为“真”则开始循环。DAQmx读取模块NI9203的四路压力信号后,分为两支。一支经拆分控件将信号拆分为四路独立的信号,再通过合并信号控件将充压容器两路信号和安装容器两路信号分别合并,显示在一个波形图中,便于直观的比较;另一支经拆分信号控件后,以数值的方式实时的显示在前面板上。为了在试验结束后更好的分析数据,采用写入测量文件控件将采集到的数据以文本的形式写入文档中。为了采集堵盖爆破时的峰值压力,同样将四路信号拆分后,通过最大值控件将安装容器两个传感器压力的最大值取出存放在中间变量1中。变量1与变量2(初始化为零)比较,取最大值存放在变量2中,依次循环直到堵盖爆破,靶线断开。

最终变量2中的压力大小就是堵盖爆破时的峰值压力,将它显示在前面板上,并写入文本文档。堵盖爆破时,靶线断开,模拟量输入模块NI9205将采集到的电压信号传给工控机作为气动球阀和空压机关闭的条件。

图3 采集数据程序

2.3 充压时间和充压速率

LabVIEW提供了日期/时间控件,可以将充压开始时间和充压结束时间显示出来。充压结束时刻减去充压开始时刻即是充压时间[6]。其中充压开始时刻的判别条件是系统初始化后启动、气动球阀开且急停按钮未被按下;充压结束时刻的判别条件是堵盖爆破且靶线断开。充压结束时刻也是安装容器中压力达到峰值的时刻。在充压过程中,如果按下急停按钮,则证明有突发情况,程序会记录此时的时刻。用变量2除以充压时间就可以得到充压速率。充压速率由球阀组合和堵盖型号决定。

3 结束语

试验系统先从试验机构的设计开始,使系统硬件机构有一个宏观的概念,直观的了解各个机构的相对位置。之后设计了计算机控制部分的硬件,包含了采集数据的压力变送器、NI公司C系列机箱和四个输入输出模块。最后设计了计算机控制的软件部分,包括前面板设计、数字量输入输出、模拟量输入、显示数据和生成报表。由于DAQ数据采集卡高速和高精度特点,加上稳定而且高精度的HP1000型钛/硅蓝宝石压力变送器,使得整个系统集成化好,实现了高精度采集数据。软件程序根据触发条件及时地、稳定地控制气动球阀开闭和空压机启停,提高了系统的自动化水平。试验系统可以将堵盖打开过程和堵盖打开时的相关数据高精度采集到,这些所得数据可以为研究人员提供参考。