基于PROE行为建模的掘进钻车机罩优化设计

2020-07-03焦中兴贾体锋赵建东陈保磊

焦中兴,贾体锋,赵建东,陈保磊

(徐州徐工铁路装备有限公司,江苏 徐州221001)

1 概述

液压掘进钻车是地下矿山掘进常用设备,近年来,施工机械化程度提升,掘进钻车应用越来越广泛。早期钻车设计对外观不够重视,主机部分通常仅设计一个顶罩,用于动力系统等部件的防护。随着行业不断发展进步,越来越多的钻车采用全封闭式机罩设计,不仅提升设备的美观度,也可改善主机部分的热循环,增强设备的动力性能。

2 存在的问题

掘进钻车在矿山巷道内使用,为了具有足够的防护性能,机罩门多采用3 mm及以上的钣金件制作,重量较大,单纯依靠人力开启较为费力,因此经常设计气弹簧用于侧门的开启;同时,可使用气弹簧反向支撑,以保持侧门的关闭状态,省去门锁设计,方便维护。气弹簧设计应满足以下使用性能:

(1)关闭力小于100 N,可较为省力地关闭机罩门,同时有效支撑机罩门,保持开启状态,防止其自行关闭伤害到维修保养人员。

(2)使用气弹簧保持关闭的侧门,在经过气弹簧死点前转过的角度不宜小于5°,否则因车辆振动、侧坡行驶等因素,易导致侧门自行开启。

机罩门开启关闭速度相对较慢,可忽略惯性力的影响。设计时仅需校核开启力、机罩门重力、气弹簧支撑力三者之间的力平衡即可。然而受空间布局、气弹簧行程、安装距等诸多条件限制,达到最优的设计效果需要反复变更气弹簧铰点位置,重复进行计算,导致工作量较大,影响设计效率。

3 掘进钻车机罩结构

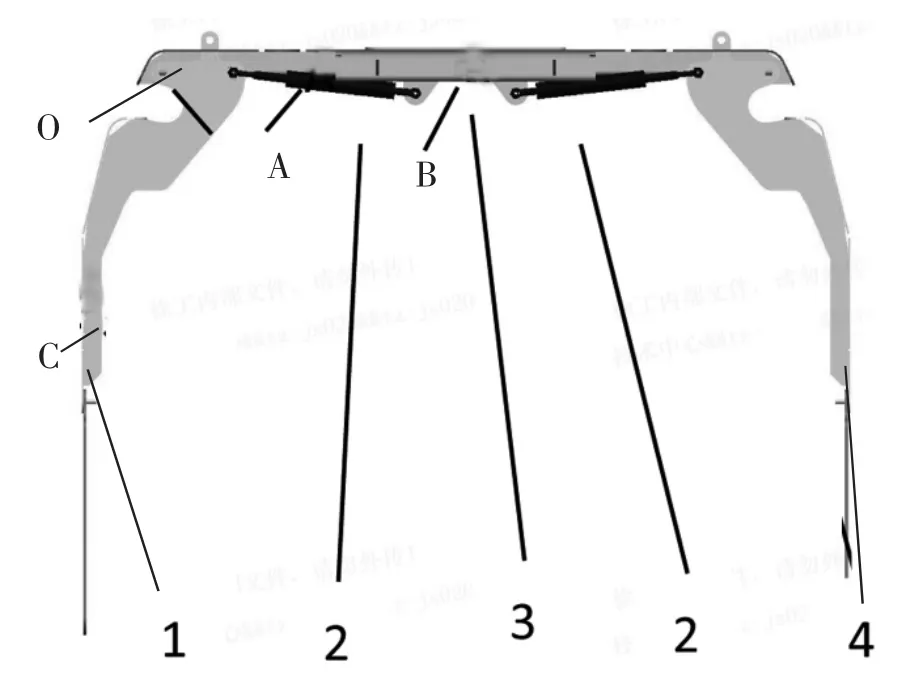

典型的液压掘进钻车机罩结构如图1所示,顶板固定不动,左右两侧均为开门,以方便维护内部元件。O点为左侧门开启铰点,左侧门初始处于图示位置,开启后绕O点顺时针旋转90°。B点为气弹簧固定铰点,在机罩顶板上焊接的耳板上,位置相对保持不变。A点为气弹簧活动铰点,是左侧门上的铰点,开启时随侧门一起旋转。C点为开门、关门时的手持位置,计算时可认为:开启力与门板始终垂直。

4 机构仿真分析

PROE软件的机构仿真可进行位置、运动学、动力学等多方面的分析,并且在分析过程中,可对模型中创建的参数进行运算。为方便后期进行优化分析,本次仿真进行参数化运算,并使用机构仿真中的位置分析,对侧门开启全过程进行运算,仿真步骤如下。

图1 掘进钻车机罩结构组成

(1)使用机构连接进行装配。在O、A、B处创建销钉连接,气弹簧本身的缸杆与缸筒采用滑动杆连接。

(2)创建分析用参数。

创建距离测量参数如下:

PDG:门重心到O点的水平投影距离,即重力力臂;

DF:气弹簧支撑力力臂;

创建角度测量参数如下:

AN:门开启的实时角度;

AN1:过气弹簧死点前需旋转的角度;

创建常态参数如下:

M:左侧门重量,取35.94 kg;

g:重力减速度,取10 m/s2;

F:气弹簧支撑力,取1300 N;

DK:开启力的力臂,取560 mm;

创建关系参数,用于开启力KA计算,其定义如下:

If AN:FID_AN<AN1:FID_AN1

KA=(M*g*PDG:FID_DG+F*DF:FID_DF)/DK

Else

KA=(M*g*PDG:FID_DG-F*DF:FID_DF)/DK

End if

即在过死点前,开启力矩等于重力力矩与气弹簧力矩之和;过死点后,开启力矩等于重力力矩与气弹簧力矩之差。

(3)机构仿真

将PROE切换至功能模块,在O点创建伺服电机,设定转速为9°/s,创建位置分析,时长设定为10 s,使左侧门转过90度,然后运行分析即可。

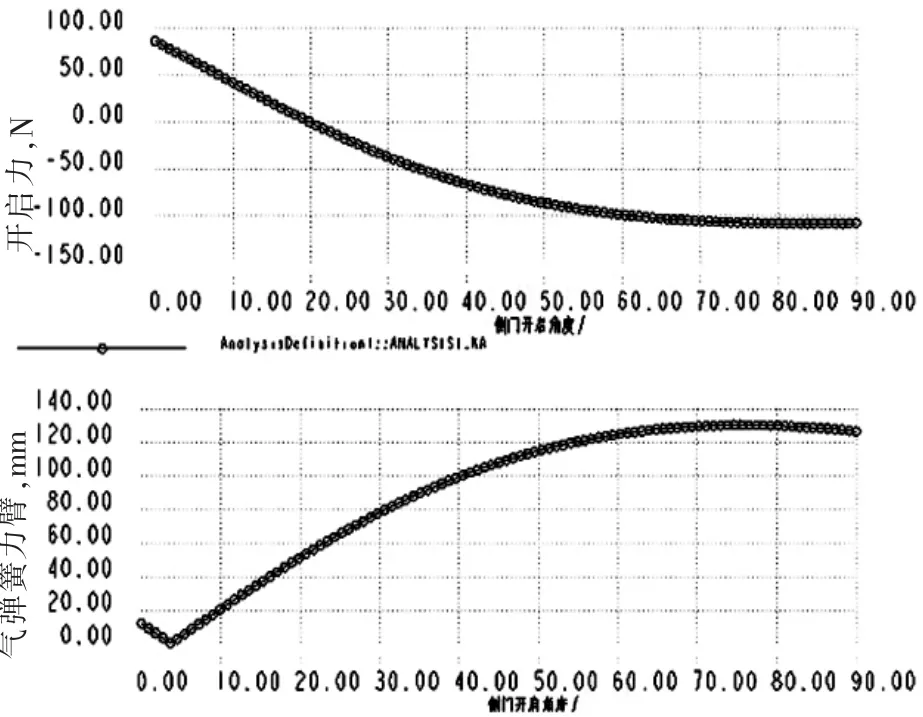

(4)结果分析

分析结果如图2所示,开启力满足<100 N,满足设计要求;关闭力>100 N,过死点前旋转角度3.6°<5°,不能满足设计要求。因此,需要对气弹簧铰点位置进行调整。

5 运动骨架优化分析

图2 开启力、气弹簧力臂仿真分析结果

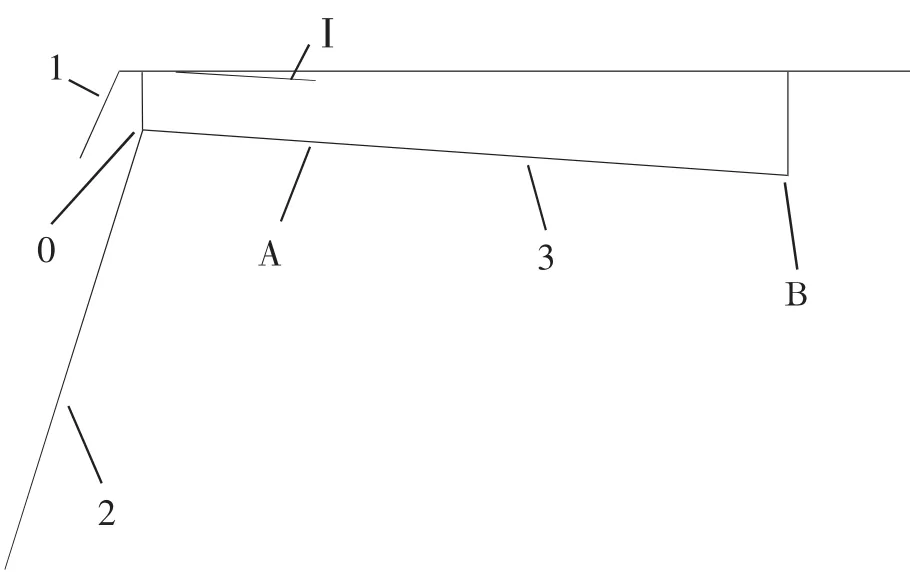

PROE软件中,在单一的零件或组件中参数传递较为便捷,而跨部件传递参数较为困难。在图1所示组件中调整A、B铰点位置涉及到多个零件尺寸的调整,因此不适合用于分析优化。在此,可创建运动骨架模型进行优化分析。所创建的骨架模型如图3所示,其中Ⅰ为顶板上的辅助线,用于创建参数AN1。

按照机构仿真分析类似的方法创建参数和位置分析,在进行优化分析之前,需创建运动分析参数,用于对优化条件的限制。在运动分析特征中创建如下参数:

图3 运动骨架模型

MIN_FK:关闭力最大值;

MAX_FK:开启力最大值;

MAX_LQ:气弹簧最大安装距;

MIN_LQ:气弹簧最小安装距;

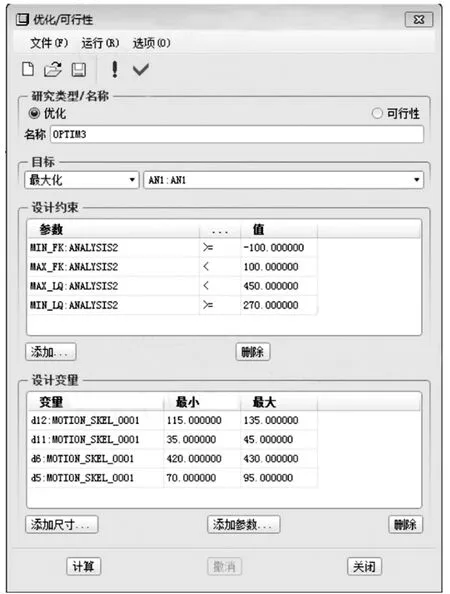

调用PROE行为建模中的的优化/可行性分析功能,创建优化分析流程,目标为使AN1最大化,即过死点前旋转角度最大化;设计约束条件为开启力和关闭力均小于100 N,气弹簧最小安装距大于270 mm,最小安装距小于450 mm,便于气弹簧的加工制造;设计变量为活动铰点和固定铰点的尺寸值,根据内部其它元件布置,选择合理的最小、最大限制;最终,创建的优化分析如图4所示。

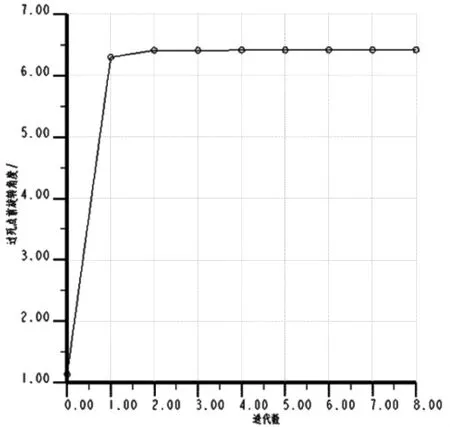

运行优化分析,得到结果如图5所示,可见经过8次迭代,AN1值优化至6.4°,满足设计要求。接受目前的分析结果,对尺寸值进行圆整,使其符合设计习惯。然后可按第4节仿真分析的方法,对结果进行最终的校核。

图4 过死点前旋转角度优化分析

6 结论

(1)使用机构仿真和运动骨架优化分析的方法,对掘进钻车机罩侧门进行了优化设计,使得机罩满足使用要求;

图5 优化分析迭代过程

(2)提供了一种机构仿真的计算方法,可用于PROE模型中侧门开启和关闭力的全过程计算;

(3)给出了使用运动骨架模型和PROE行为建模进行气弹簧铰点优化分析的方法,免去了因尺寸调整带来的重复计算工作量,可快速得到满足设计要求的结果。