顶模互换式台车在直线段暗渠施工中的运用

2020-07-03郑文全,李建昌

郑 文 全, 李 建 昌

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

青海引大济湟工程在湟水一级支流大通河上游石头峡建库引水,经调水总干渠穿越大阪山入黑泉水库,目的是解决湟水两岸山区和干流资源性缺水问题。该工程分三期实施,西干渠为三期工程。本标工程建设地点位于青海省西宁市湟中县。青海省引大济湟西干渠(干渠部分)第4标段工程起讫桩号为:K75+926.78~K95+706.75,总长19.78 km。其中暗渠10段,总长3 738.5 m。最长暗渠长1 434.67 m。暗渠外轮廓尺寸为2.7 m(长)×2.7 m(高),底板、边墙、顶板均为厚25 cm的C25W6F200钢筋混凝土。暗渠每9 m设一道伸缩缝,伸缩缝采用651型橡胶止水带止水。

目前水利水电等行业在类似直线段暗渠施工中多采用传统大模板或单一台车拼装浇筑。由于该项目每个仓位混凝土待凝待强时间较长,如果待其完全达到脱模要求后再转入下一仓浇筑,则需要增加台车或模板的投入,致使施工效率低、进度慢、成本高,甚至造成项目亏损。为了节约施工成本、提高施工效率,按期完成施工任务,根据现场实际情况,项目部自制了一套顶模互换式台车装置用于暗渠混凝土浇筑施工,从而改善了传统模板及台车暗渠浇筑时占用时间长的不足,提高了浇筑速度,改善了外观浇筑质量,使暗渠浇筑施工工艺更加成熟、完善,对类似暗渠工程具有参考、借鉴作用[1],笔者对此进行了阐述。

2 顶模互换式台车结构及工作原理

2.1 台车结构

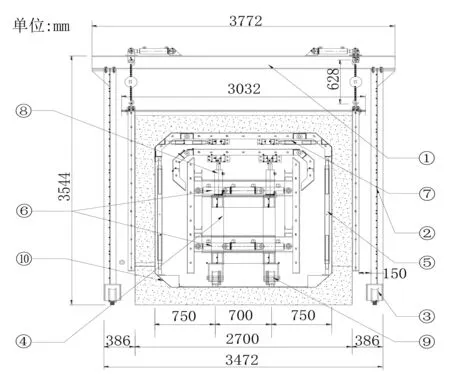

本套顶模互换式台车的安装结构见图1,各部位名称如下:①外模门架;②外侧模;③外模行走装置;④内模模车;⑤顶模支撑装置;⑥内侧模油缸;⑦顶模支撑顶丝;⑧顶模千斤顶;⑨模车行走装置;⑩楔形垫块。

图1 顶模互换式台车结构图

主要的部件结构及材料:(1)内模行走模车采用150 mm H型钢组焊而成,连接座板全部采用16 mm厚钢板。内模模板分3块组成,即左、右侧模及顶模(顶模要准备两套及以上,以便施工时互换)。面板采用6 mm厚碳钢,横竖筋采用80 mm×40 mm方钢,调直背楞采用8#槽钢,连接法兰为80 mm×10 mm扁钢,连接孔为φ18长孔,连接螺栓为M16。顶模油缸4只(φ80~250),侧模油缸8个(φ80~480 )。(2)外模由3块3 m×2.5 m模板组成,面板为6 mm厚碳钢,横竖筋全部为80 mm×40 mm方钢,连接法兰为80 mm×10 mm扁钢,连接孔为φ18长孔,连接螺栓为M16。(3)外模门架系统由门架、驱动小车、减速机、动力单元、油缸等五部分组成[2]。门架由18#工字钢组焊而成,耳环连接板全部为16 mm厚钢板。

2.2 台车工作原理

顶模互换式台车主要由三部分组成:内模模车及侧模板、顶模板和外模台车及外模。另外有一套顶模支撑装置及楔形垫块,用于内模模车移开后的顶模支撑。

模板安装:内模模车就位后,首先安装顶模模板,待安装、调整完成后,模车带着两侧模板(整体模板)分别向左右撑开,使侧模板就位,从而完成支模作业。

当混凝土浇筑完成、养护一段时间后即可拆模。但由于内模模板的侧模和顶模的拆模时间不同(侧模拆模时间早,顶模拆模时间晚),为了不更多占用台车时间,当侧模达到拆模时间后,首先拆除侧模,将顶模换为临时支撑。

模板拆模:首先拆除外模和内侧模。在拆除内侧模时,利用模车的支撑油缸使侧墙模板脱离混凝土40 cm,然后在移出的空间内将顶模模板用顶模支撑装置支撑在楔形垫块上,再将模车上的顶模油缸顶回缩使其脱离顶模,从而完成侧模的拆除。此时顶模在临时支撑下保留在原位,通过牵引设备向回牵引模车到上一仓位,将已达到拆模时间的顶模拆除,并带着顶模模板及侧模板前行到新的浇筑仓位,依次循环完成混凝土浇筑。

采用模车顶模互换式混凝土浇筑施工工艺,避免了顶模脚手架的反复装拆或单一台车模板的待凝等待,提高了效率,大大缩短了施工周期并节约了模板投入[3]。

3 施工方法

(1)台车的安装。第一仓底板浇筑完成并达到一定强度后,将组装好的模车吊装至仓位,安装于事先布置好的角钢轨道上。在台车就位过程中,测量人员紧密配合此过程,直至模板调整符合设计要求为止,其后进行暗渠顶板的钢筋及模板安装,待上述工作完成后,由测量人员对模板进行复测并加以调整至合格为止。

(2)混凝土浇筑。边墙及顶板混凝土施工流程为:施工缝凿毛及仓面清理→边墙、顶板钢筋制安→立内模→边墙、顶板(拱)结构浇筑→拆模、养护。暗渠边顶拱混凝土采用混凝土罐车配合地泵或溜槽入仓,小型手持式振捣棒及平板振捣器振捣。浇筑振捣过程中需随时检查,确保内模支撑系统的稳定[4]。

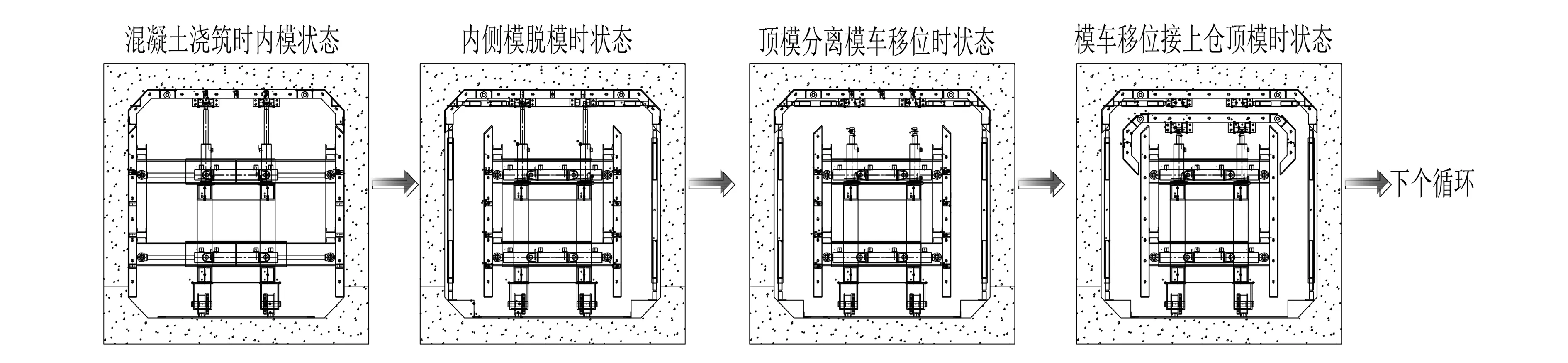

(3)模板拆除。混凝土浇筑完成后凝固待强一定时间后,首先拆除外模模板、内侧模板。内侧顶模模板在临时支撑作用下继续保留一段时间,待其达到设计拆模要求时再行拆除。内模模车的左右侧模、顶模脱模均采用液压油缸的伸缩控制[5],在支撑油缸的作用下使侧模脱离混凝土面后,先用临时支撑装置及楔形垫块将顶模支撑好,然后收缩顶模油缸,台车撤离浇筑面,转移到上一仓位,拆除上一仓位已达到脱模要求的内顶模模板。然后,台车带着内顶模模板及内侧模模板转移到下一个浇筑仓位,支模、浇筑混凝土。内模具体的施工循环步骤见图2。

(4)浇筑效果。运用顶模互换式台车进行直线段暗渠浇筑,节约了台车混凝土待强占用时间,提高了浇筑速度(高峰期能达到27仓/月),同时亦保证了外观浇筑质量。施工现场情况见图3。

图2 暗渠内模台车浇筑循环示意图

图3 现场施工形象照片

4 结 语

顶模互换式台车通过在青海省引大济湟西干渠工程(干渠部分)第4标段工程的使用,取得了较好的效果,不但节约了模板用量,而且提高了施工速度,高峰期取得了每月浇筑27仓的好成绩。分析并总结出其主要具有以下优点:

(1)与传统的组合钢模台车相比,采用顶模互换装置,节约了待凝拆模时间,提高了施工效率与施工速度,规避了工期拖延风险。

(2)顶模互换式台车结构简单,制作方便。利用现有设备、材料进行资源整合利用,大大节省了制作成本,达到了低投入高产出的效果[6]。

(3)模车自带行走装置,移动方便,操作简单,机械化程度高,减少了人员的投入。

(4)顶模互换式台车采用模块化设计,构件为可拆卸式,便于安装和拆解,方便工地内部转移。

(5)由于顶模模板具有固定和互换特点,可根据现场的施工强度调整顶模模板的套数。模板的安装和拆除均由机械操作(液压油缸),可大大缩短支、拆模时间,进而提高了施工效率。