抗硫缓蚀剂在长庆油田含硫区块某转油站的应用效果研究*

2020-07-03刘贵宾连宇博韩创辉焦生宁李文娟

刘贵宾,连宇博,韩创辉,陆 潇,焦生宁,李文娟,范 磊

(1.西安长庆化工集团有限公司 陕西 西安 710018;2.中国石油长庆油田分公司第十一采油厂 陕西 西安 710016;3.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

硫化氢腐蚀是油田面临的主要腐蚀问题之一,不仅会导致管线和设备的全面腐蚀,而且也能够形成应力腐蚀、氢脆等局部腐蚀的状况,引发严重的安全事故[1]。长庆油田分布着典型的高含硫区块,硫化氢含量最高可达0.7%以上。高浓度硫化氢不仅腐蚀高温高应力的井下管柱和工具,而且导致油田地面输油管线和站场设备也存在非常高的腐蚀风险[2]。

缓蚀剂是油田集输管线和站场常用的经济高效型防腐措施之一[3-4],目前国内外使用的油气田采出水缓蚀剂种类繁多,大多数为含N、S的有机分子作为主剂。从报道情况来看,研究较多的有吡啶、酰胺类、噻唑类、硫脲衍生物、季铵盐类、咪唑啉及其衍生物、嘧啶以及喹啉等缓蚀剂[5]。但是缓蚀剂的缓蚀性能影响因素较多[6],具有强针对性的特点。因此本文针对长庆油田某高含硫区块地面输油管线和站场设备的腐蚀问题,选择腐蚀非常严重的某转油站,通过现场试验,对中石油集团石油管工程技术研究院开发的一种咪唑啉抗硫缓蚀剂进行缓蚀性能研究。

1 试验材料及试验方法

现场试验的转油站为长庆油田含硫区块的典型站场。采出水的Cl-含量为1.8×104mg/L,外输温度为40 ℃,硫化氢分压为0.053 MPa,二氧化碳分压为0.019 MPa,总压力为1.7 MPa,流速为0.5 m/s。

缓蚀剂加注采用连续加注方式,加注浓度设计为前期高浓度预膜、后期持续补充的梯度加注,缓蚀剂的稳定加注浓度为0.01‰。

在转油站外输泵出口安装挂片腐蚀监测装置,监测挂片为管线同材质的20#碳钢。监测挂片线切割后经砂纸逐级打磨至800号,采用游标卡尺测量其实际长、宽、高,然后用丙酮和酒精除油清洗并用冷风吹干待用,采用精度为0.1 mg的电子天平称量。

腐蚀后挂片试样采用100 mL分析纯盐酸和5~10 g六亚甲基四胺定容到1 000 mL的去膜液进行去膜处理。去膜后酒精采用清洗,冷风吹干。采用精度为0.1 mg的电子天平称量。采用超景深金相显微镜观察表面腐蚀坑,对每一个腐蚀坑进行深度测量,取最大值作为点蚀坑深度。

对比一定时间内不添加缓蚀剂和加注缓蚀剂条件下腐蚀监测挂片的失重、腐蚀产物结构成分等,分析现场腐蚀原因,评价缓蚀剂的缓蚀性能。

用失重法计算平均腐蚀速率,计算公式如式(1):

(1)

式中,R为腐蚀速率,mm/a;M0为试验前的质量,g;M为试验后的质量,g;A为试样表面积,cm2;t为实验时间,h;ρ为材料密度,g/cm3。

根据腐蚀速率计算缓蚀率,计算公式如式(2):

(2)

式中,RΦ为不添加缓蚀剂时的腐蚀速率,mm/a;R为添加缓蚀剂时的腐蚀速率,mm/a。

2 试验结果和讨论

2.1 站场管线的腐蚀原因

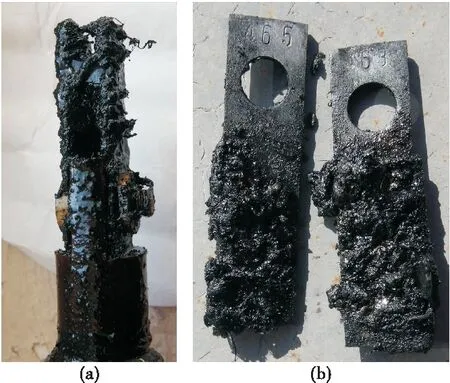

未加注缓蚀剂的条件下,现场腐蚀监测两个月后,腐蚀挂片的宏观形貌如图1所示。可见,腐蚀挂片覆盖了大量的附着物,并且附着物为疏松多孔的结构。这些孔洞可以作为腐蚀介质的快速扩散通道,因此附着物不具有防护效果,相反,大量附着物的存在可能诱导垢下腐蚀,形成局部腐蚀坑而导致腐蚀穿孔。

图1 转油站外输泵总出口处腐蚀挂片的宏观形貌

未加注缓蚀剂的条件下,腐蚀两个月,挂片减重为0.784 5 g,计算得到腐蚀速率高达0.408 3 mm/a。腐蚀挂片的表面形貌和截面形貌如图2所示,可见挂片表面的附着物非常复杂,主要可以分为外层和内层。其中,外层厚度约680 μm,主要为S和Fe,并且含有Ba、Ca的局部富集区。因此,附着物外层主要为硫化氢腐蚀形成的腐蚀产物FeS,并且包裹着富含Ba、Ca的沉淀。内层厚度约80 μm,有明显的孔洞和裂纹,这都是腐蚀介质快速扩散通道,防护性能较低。EDS分析发现内层主要为Fe、C和O元素。因此,内层主要为二氧化碳腐蚀的产物FeCO3。综上,腐蚀为硫化氢和二氧化碳共同作用的结果,并且受到Ca、Ba沉淀的影响。

图2 转油站外输泵总出口处腐蚀挂片的表面形貌和截面形貌

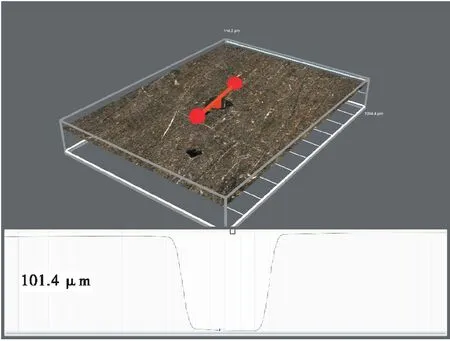

未加注缓蚀剂的条件下,腐蚀两个月,对去膜后试样表面进行点蚀分析,结果如图3所示,表明表面有大量的局部腐蚀坑,局部腐蚀严重,腐蚀坑的数量较多,多为长度小深度大的深坑型,最大点蚀坑深度达到101.4 μm。

图3 镇五转外输泵总出口处腐蚀挂片处理后 的局部腐蚀坑三维成像图

2.2 缓蚀剂的缓蚀效果研究

加注缓蚀剂条件下,现场腐蚀监测两个月后,腐蚀挂片的宏观形貌如图4所示。可见,腐蚀挂片光亮如初,腐蚀非常轻微。腐蚀挂片减重仅为0.000 6 g,排除站场检维修时间,计算得到腐蚀速率为0.000 5 mm/a,缓蚀率达到99.87%。

图4 加注缓蚀剂条件下转油站外输泵总出口处腐蚀 挂片的宏观形貌

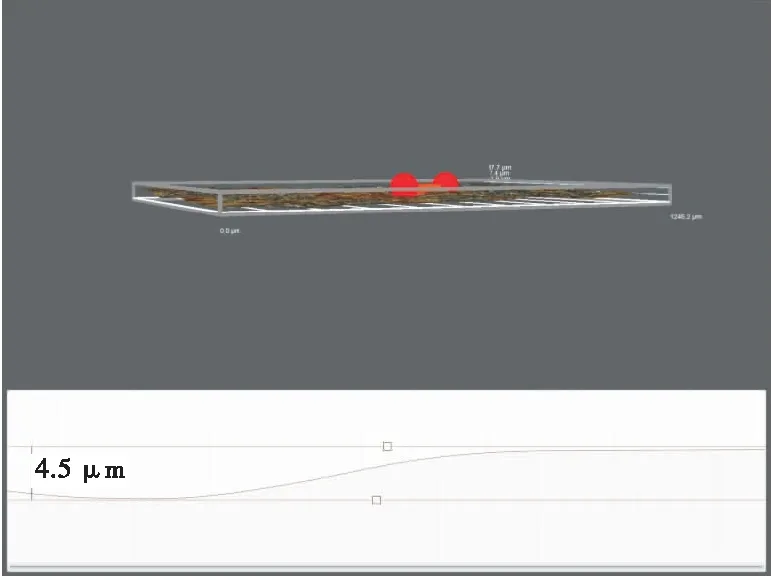

加注缓蚀剂的条件下,腐蚀两个月,对去膜后试样表面进行点蚀分析,结果如图5所示,表明试样表面光滑,极少出现局部腐蚀,腐蚀坑为浅碟形,最大点蚀坑深度仅4.5 μm,点蚀坑深度降低了两个数量级。

图5 镇五转外输泵总出口处腐蚀挂片处理后 的局部腐蚀坑三维成像图

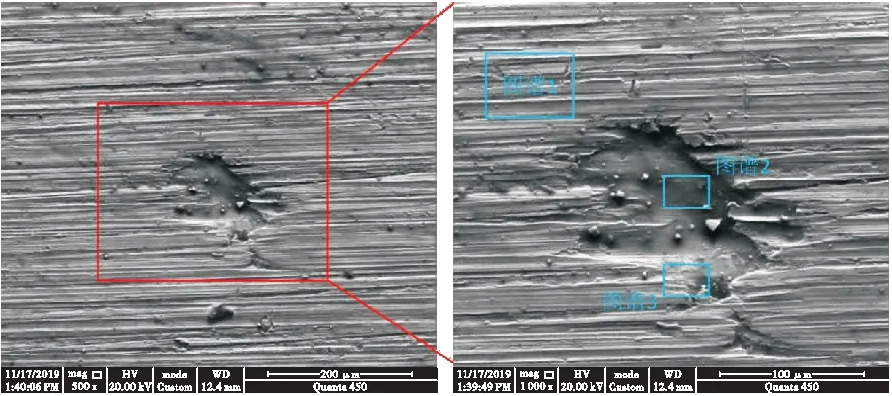

加注缓蚀剂条件下,现场腐蚀监测两个月后,腐蚀挂片的表面微观形貌如图6所示。可见,机械打磨的划痕仍然非常清晰,这也说明腐蚀速率非常低。

图6 腐蚀挂片的微观形貌图

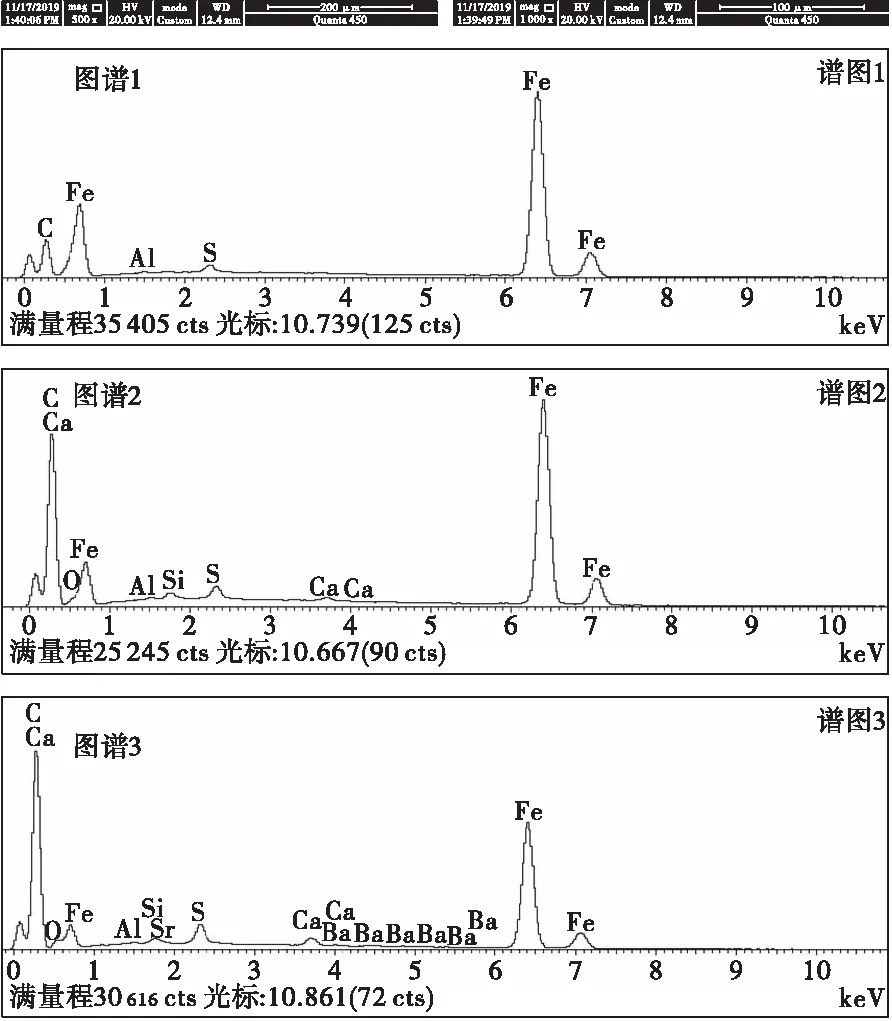

腐蚀挂片的EDS图谱如图7所示,分析显示,腐蚀产物主要为S和Fe元素。也就是说,硫化氢和基体反应,生成保护性非常好的FeS膜。

在挂片表面发现局部腐蚀坑,局部腐蚀坑和坑周边的EDS结果分析发现除了正常的腐蚀产物外,局部腐蚀坑内富含Ca、Al、Si,腐蚀坑边还富集了Sr、Ba。这些元素为油泥和Sr、Ba沉淀的主要元素,因此可以推断虽然缓蚀剂的效果非常显著,但是油泥和Sr、Ba沉淀在材料表面附着,仍然发生的局部腐蚀,但是点蚀坑为浅碟形,风险较低。

图7 腐蚀挂片的EDS图谱

3 结 论

长庆油田典型的含硫转油站的腐蚀非常严重,腐蚀速率达到0.408 3 mm/a,局部腐蚀坑腐蚀产物非常复杂,出现了明显的分层现象,可以分为富含FeCO3的内层和富含FeS与Sr、Ba沉淀的外层。

中石油集团石油管工程技术研究院开发的一种咪唑啉抗硫缓蚀剂能有效保护管线和设备,缓蚀效率非常显著,高达99.87%。加注缓蚀剂的条件下腐蚀形成的腐蚀产物主要为FeS。油泥和Sr、Ba沉淀附着在表面时,仍然有局部腐蚀发生,但是局部腐蚀风险较低。