高效微波加热发生系统研究

2020-07-02唐相伟周福昌陈茂顺王贤友黎青海

唐相伟,周福昌,陈茂顺,王贤友,黎青海

(广东美的厨房电器制造有限公司,广东 佛山 528311)

0 引 言

从20世纪90年代末开始,微波加热技术应用于沥青道路材料加热的研究在国内得到重视。研究包括微波再生机理、再生技术与工艺、加热设备等。沥青道路材料中的集料吸收微波产生的热量,并将它传给沥青结合料,加热速度快、安全、环保。同时,微波养护施工质量好,无表面烧焦现象,能提高废料回收率,最大限度地节省成本[1]。

微波发生系统是沥青道路材料微波加热设备的核心,它决定加热效率、加热速度、整机重量、体积、成本等。沥青道路材料微波加热设备的效率提升受限于微波发生系统的技术发展,造成了整机成本高及太重等问题,影响了微波加热设备的进一步升级和推广应用。为了提升沥青道路材料微波加热设备的整机性能,通过对沥青混合料微波加热发生系统进行理论和试验研究,得出提高磁控管效率、使用变频电源方案、升级5.8 GHz微波等方法来提升磁控管微波发生系统的加热效率。同时,本文研究固态源微波加热系统,得出基于大功率蓄电池技术的5.8 GHz固态源的高效移动微波加热设备解决方案。研究成果可以为未来沥青道路材料微波加热设备的核心设计提供参考。

1 基于磁控管的高效微波发生系统

磁控管微波发生系统由高压供电系统、磁控管、波导以及微波隔离装置构成。高效微波发生系统的核心在于高压供电系统和磁控管,其中磁控管的加热频率有2 450 MHz和5 800 MHz两种,高压供电系统有高压变压器和变频器之分[2-7]。

1.1 高效磁控管技术提升

磁控管作为微波加热的核心元器件,广泛地应用于微波加热领域。高效微波发生系统首先要突破磁控管的能效。自20世纪90年代初磁控管从日本引进中国,其能效就维持在72%左右。提升磁控管效率的难题在于电-微波转换效率,国内外多年没有大的技术突破,制约了微波系统效率提升。

磁控管中的电子损耗包括电子打上阳极的损耗,以及电子回轰阴极的损耗(即阴极回轰功率),约占直流输入功率的2%~10%。从能量守恒角度出发,考虑到磁控管内的电子损耗,π模工作时的电子效率ηe经验公式为

(1)

式中:Ua为阳极电压(kV);Ia为阳极电流(A);B为工作磁场(T);ra为阳极半径(mm);σ为阴、阳极直径之比;N为谐振腔数;λ为工作波长(mm);ha为阳极高度(mm)。

磁控管的电子效率与很多因素,如工作磁场,阳极电压和阳极电流,阴、阳极结构尺寸,工作波长及谐振腔数量等密切相关。现有磁控管的阳极电压一般为4.2 kV,其效率为72%左右,而效率提高到78%时,其阳极电压达到5.2 kV。如果继续提高阳极电压,就必须改变微波炉的高压变压器,也必须提高磁控管及其外围零件的绝缘耐压。现有磁控管的结构已不能从根本上解决效率提升的问题,以至为了提高效率,不得不大大增加生产成本。

优化设计了全新的谐振系统、输出耦合结构等,研制出最高电-微波转换效率达到80%以上的预群聚高效磁控管。

1.2 磁控管频率提升

针对微波在非通讯领域中的应用,1966年在加拿大成立的国际微波功率协会(IMPI)规定了工业、科学、医疗(ISM)可使用的频率,常用于加热的频率为915、2 450、5 800 MHz。915 MHz连续波加热的特点是输出功率大、效率高、穿透深度大,但是微波发射源及其电源使用、维护成本高。2.45 GHz连续波加热被广泛应用于常规家用微波加热,加热效果好,维护成本低,故越来越多的工业微波设备由915 MHz逐步向2.45 GHz微波加热转化。由微波理论可知,在输入微波功率一定时,对同一物料来说,采用工作频率高的微波更加有效。如采用f=2 450 MHz要比采用f=915 MHz高2.68倍。对于水这样的材料来说,频率高的损耗因子要比频率低的损耗因子大3~10倍,可见微波频率的选择非常重要[8-12]。

根据微波加热理论,在单位体积的物料内消耗的微波功率为

P=2πfε0ε″E2

(2)

式中:E为微波电场强度的有效值;f为微波频率;ε0为真空介电常数;ε″称为损耗因子。

单位体积的物料吸收的微波能量与微波频率成正比,同时沥青混凝土的损耗因子ε″也随着微波频率的提高而增大。提高微波加热频率,沥青混凝土的微波吸收能力将增强。使用5.8 GHz频率的微波进行沥青路面养护,可以缩短加热时间,提升加热效率。

在距沥青混凝土加热深度0~75 mm范围内,5.8 GHz磁控管加热沥青混凝土的温升速率是2.45 GHz磁控管的2~3倍。5.8 GHz微波加热沥青混凝土深度为7~8 cm,约是2.45 GHz微波加热沥青混凝土深度的一半。加热同样面积的沥青混凝土到相同温度,5.8 GHz微波消耗的能量是2.45 GHz微波的1/3[13]。

1.3 高效电源技术提升

微波炉的微波发生系统主要以磁控管为执行机构。磁控管具有输入电压高、工作特性非线性等特点,对供电电源系统有特殊的要求。目前的微波炉电源方案可以分为线性变压器方案、变频电源方案2种。变频电源方案具有高效、功率可调节、功率因数高、质量轻、噪音低等诸多优点,是微波加热电源的重要方向[14-15]。

1.3.1 变压器方案

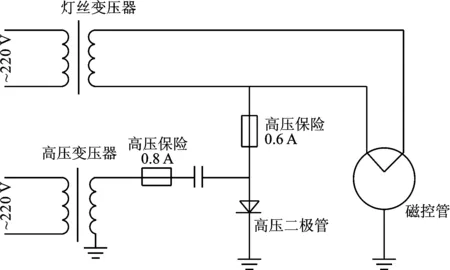

高压系统是整个电气系统的核心,包括高压变压器、高压保险、高压电容、高压二极管、灯丝变压器。系统正常工作时,加在磁控管灯丝两端的电压为4 000 V,灯丝两端的压降为3.3 V。高压系统的工作原理如图1所示。

图1 微波高压系统原理

1.3.2 变频电源方案

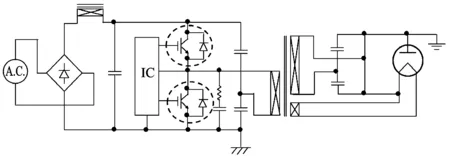

为磁控管供电的变频电源采用半桥变换拓扑结构。拓扑结构应用范围广,包括前期微波加热,但驱动控制复杂,元件多,成本高。半桥变换拓扑结构如图2所示。

图2 半桥变换拓扑结构

最新研究的单管变换拓扑结构元件少、成本低,由频率发生器、变压器与电容组成LC谐振电路,在这个谐振电路中,变频电源输入较低电压就可以得到较高的谐振电压,适合大功率、升压模式,非常适合驱动磁控管。单管变换拓扑结构如图3所示。

图3 单管变换拓扑结构

微波加热采用变频器替代了高压变压器和高压电容等,使电源转换部分的损耗降低了,电源效率提升10%以上,微波能效提升5%以上。

2 基于固态源微波发生系统的研究

随着半导体技术的快速发展,使用固态射频微波功率源在高品质微波加热领域的应用逐步兴起。基于固态射频微波功率源的解决方案的优点是高效、可控,能够控制微波能量到被加热负载的过程。在固态源上加载闭环反馈控制技术,采用数字化控制频率、相位、功率来精确控制被加热负载所需的能量。磁控管和固态源的对比见表1。

表1 磁控管和固态源比较

考虑到磁控管的更换成本,从沥青混合料微波加热设备的整个生命周期来看,固态源方案的综合成本更低。

固态源微波加热系统由固态源、AC/DC电源、电缆、天线、散热系统等组成。AC/DC电源将交流转成直流给固态源HPA供电,固态源为微波能量发生装置,通过电缆或者波导等能量传输装置、天线将微波能量发出,用来加热负载。散热系统使固态源加热系统在安全可靠的环境中工作。

固态源由信号发生器、衰减器、放大电路、检测电路、环形器和控制电路组成,具有功率叠加、相位相干、小型集成化、便于散热等优点。

图4 固态源频谱波形

固态源信号发生器产生的单一频谱如图4所示,可以随意控制其频率、相位、功率。而磁控管产生一个不稳定的宽带(2 450±10)MHz波形,且无法控制,如图5所示。

图5 磁控管频谱波形

沥青路面微波加热设备采用多源组合进行加热,其中多源相控阵可以实现高效加热关键技术,通过多固态源结合相控阵技术操控烹饪设备腔内的波束,实现加热墙的指向加热作用;并结合人工智能算法和反馈控制技术,调整波束的指向,最终实现高效率、高均匀性的射频加热,如图6所示。

图6 射频加热

5G技术及新能源汽车的发展带动固态功率半导体器件和电池的迅猛发展,成本随之降低。未来微波加热系统的发展方向是新能源和固态源的结合,如图7、8所示。

图7 220 V交流供电方案

图8 直流电池流供电方案

图7中沥青混合料微波加热设备通过车载大容量电池直接给固态源供电,省去了AC/DC转换,使整车拥有更小的体积、更高的可靠性和比磁控管设备更低的综合成本。同时,对比分析2.45 GHz和5.8 GHz加热沥青混合料,固态源更倾向于选择5.8 GHz的频率,以实现更高的加热效率。

3 结 语

本文研究了磁控管和固态源2种高效微波发生系统,通过提高磁控管效率、频率和应用变频电源,提升磁控管微波发生系统的加热效率;研究了固态源微波加热系统,提出了基于大功率蓄电池技术的5.8 GHz固态源移动设备解决方案,能够以更低的综合成本、更高的性能、更小的机载设备体积实现微波加热沥青混合料。基于新能源汽车大功率电池技术的发展,以及5G技术应用对大功率固态源芯片发展的推动,5.8 GHz固态源更适合高效微波发生系统,值得进一步研究多源相控技术、定向加热等,进而实现沥青道路材料微波加热设备的高效、智能,推进微波加热技术在加热沥青混合料方面的普遍应用。