钢桥面浇筑式铺装层微波加热试验研究

2020-07-02张翼飞黄俊强王庆先

张翼飞,黄俊强, 王庆先,解 睿

(1.长安大学 公路养护装备国家工程实验室,陕西 西安 710064;2.重庆特铺路面工程技术有限公司,重庆 401121;3.江苏集萃道路工程技术与装备研究所有限公司,江苏 徐州 221001)

0 引 言

浇注式沥青混凝土具有优良的防水性、抗老化性能、抗疲劳性能以及对钢桥面板优良的随从性,是一种理想的钢桥面铺装材料[1]。钢桥面铺装层出现车辙、裂缝等病害进行修补时,旧桥面铺装层的去除既要使旧铺装层能完全脱离钢板,又要保证去除的过程不对钢桥面构成损伤[2]。

目前国内修补钢桥面浇注式铺装层病害通常采用切割[3]、铣刨等冷补的方式,由于钢桥面结构刚性较大,传统的铣刨工艺会带来剧烈的震动,影响桥梁结构的安全[4]。当桥面平整度较差或预拱度等原因,局部可能铣刨过深而损伤钢桥面板[5]。为了保护钢桥面,铣刨时通常留有一定厚度的沥青混凝土,通过人工或其他工具去除,施工工艺复杂,周期长,成本高,而且修补质量不高,因此需要寻求一种既容易剥离旧料又不损伤钢桥面的维修方法。

为了能使沥青混凝土从钢桥面上较容易地剥离,需要破坏二者结合面的黏结性能。当沥青混凝土温度较高时,沥青产生软化,具有一定的可塑性,力学性能下降,黏结能力降低,因而可考虑热再生修补钢桥面病害。

采用红外、热风、明火等传统热再生方式加热沥青混凝土表面,由自上而下热传导的方式对内部进行加热,温度梯度大,加热时间慢[6-7]。浇注式沥青混凝土沥青含量高,而沥青为热的不良导体,因而所需加热时间更长,加热效率较低,容易造成沥青老化、焦化,影响沥青热再生的质量[8],同时产生大量沥青烟。与传统加热方式相比,微波加热具有污染小、穿透深度大、温度梯度小、无热惯性、旧沥青混凝土可100%循环利用、路用性能好等优点[9],更高效和节能环保。目前,关于微波用于钢桥面病害维修的文献较少。本文通过试验对微波加热钢桥面浇筑式铺装层后沥青混凝土与防水层的剥离情况进行研究。

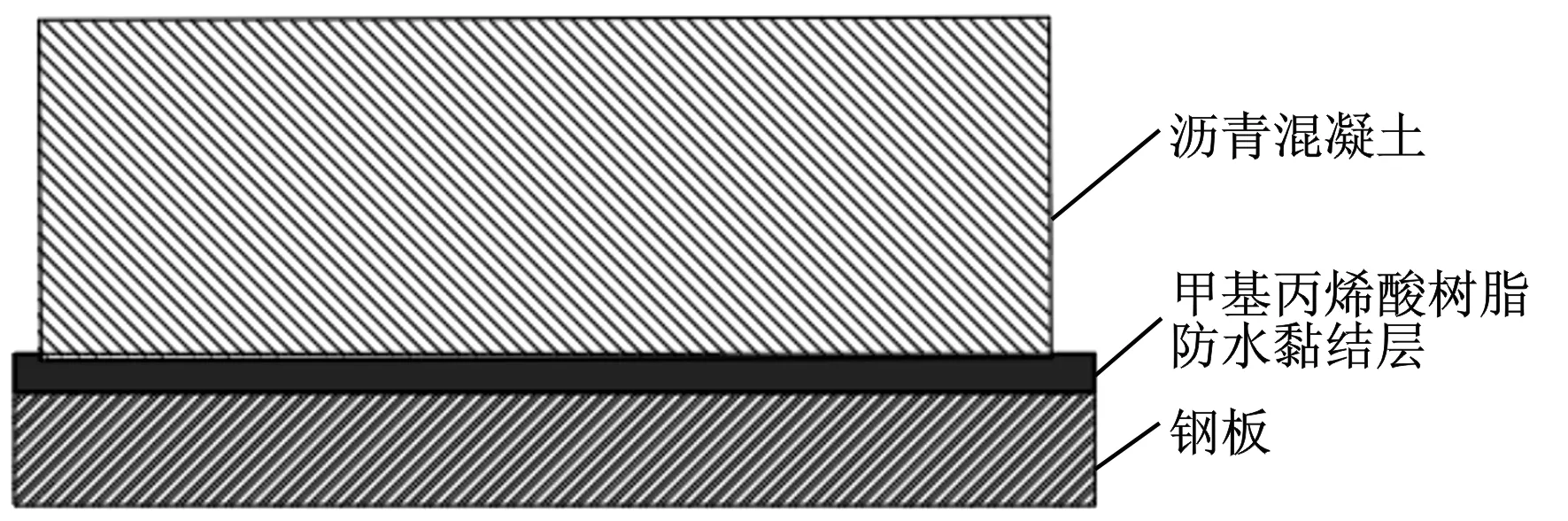

图1 试样结构

1 试验方法简介

1.1 试验试样与仪器

制作2块试样,编号为试样Ⅰ和试样Ⅱ。试样结构如图1所示,上层为浇注式沥青混凝土,中间层为甲基丙烯酸树脂防水黏结层,下层为钢板。试样Ⅰ钢板尺寸为110 mm×100 mm×10 mm,沥青混凝土尺寸为160 mm×150 mm×40 mm;试样Ⅱ钢板尺寸为1 000 mm×1 000 mm×10 mm,沥青混凝土尺寸为820 mm×860 mm×35 mm。

试验仪器包括:磁控管、水冷系统(水泵、水管、接头等)、开关电源、喇叭天线、微波养护车、dewe 2600数据采集仪(图2)、自制屏蔽热电偶(K型热电偶线、细铜管、高温胶水等)、K型铠装热电偶、红外测温仪、电钻、钻台等。

图2 dewe 2600数据采集仪

1.2 试验方法

分别采用单个磁控管以及多个磁控管组成的阵列加热试样Ⅰ和试样Ⅱ一定时间,测量试样沥青混凝土表面、中间层、混凝土与钢板结合面及钢板底部的温度,尝试分离沥青混凝土与防水层,测试出沥青混凝土与防水层分离的最低温度,并比较沥青混凝土与防水层结合面在不同温度条件下的分离难易程度。

1.3 试验条件

环境温度为30 ℃左右;微波频率2.45 GHz;磁控管开关电源输入功率为1.6 kW;加热墙开启部分磁控管,输入功率为51 kW;喇叭天线端面距离试样上表面50 mm[10]。

1.4 试验步骤

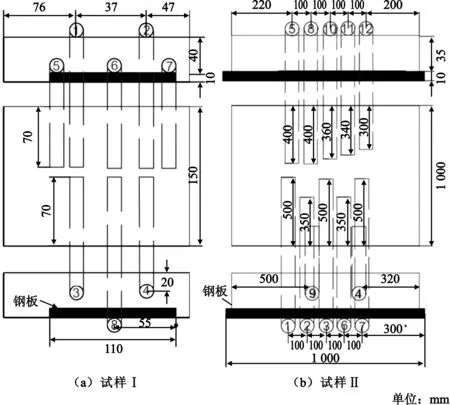

图3 试样测温位置

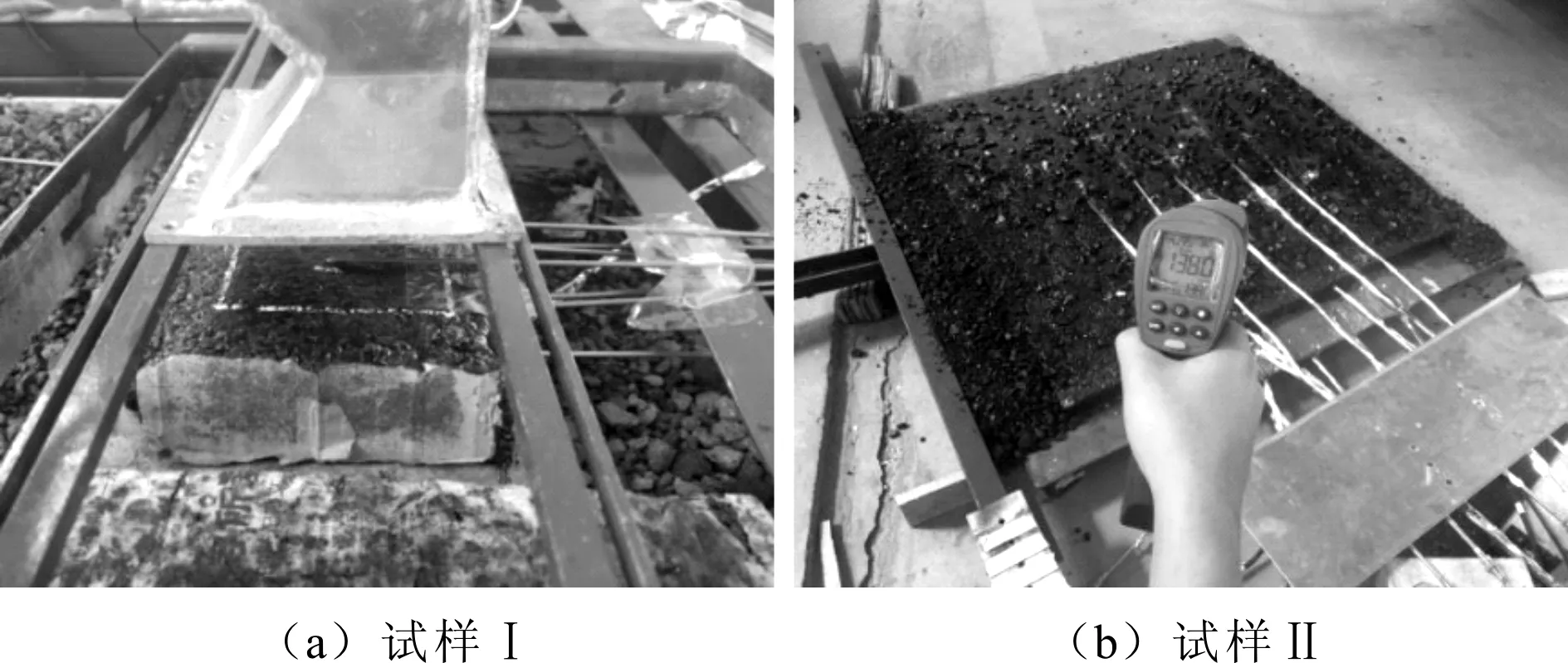

图4 试样实物

(1)在试样Ⅰ的距表层2 cm的沥青混凝土中间层及沥青混凝土与防水层结合面开深70 mm、直径3 mm的孔,按图3(a)所示测点布置自制屏蔽热电偶,沥青混凝土表面与钢板底面的1号、2号、8号热电偶应贴合紧密,测温孔中的5号、6号、7号热电偶头应与孔底部沥青混凝土贴合紧密;在试样Ⅱ距表层1.8 cm的沥青混凝土中间层钻深80 mm、直径8 mm的孔,按如图3(b)所示测点位置布置铠装热电偶,沥青混凝土表面与钢板底面的1号、2号、3号、5号、6号、7号、8号、10号、11号、12号热电偶应贴合紧密,测温孔中的4号、9号热电偶首端应与孔底部沥青混凝土贴合紧密。试样Ⅰ如图4(a)所示,试样Ⅱ如图4(b)所示。

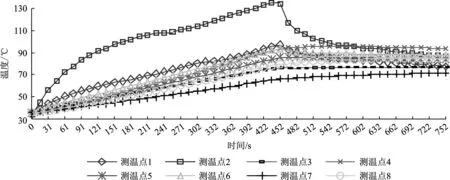

图5 微波加热钢桥面试样温度曲线

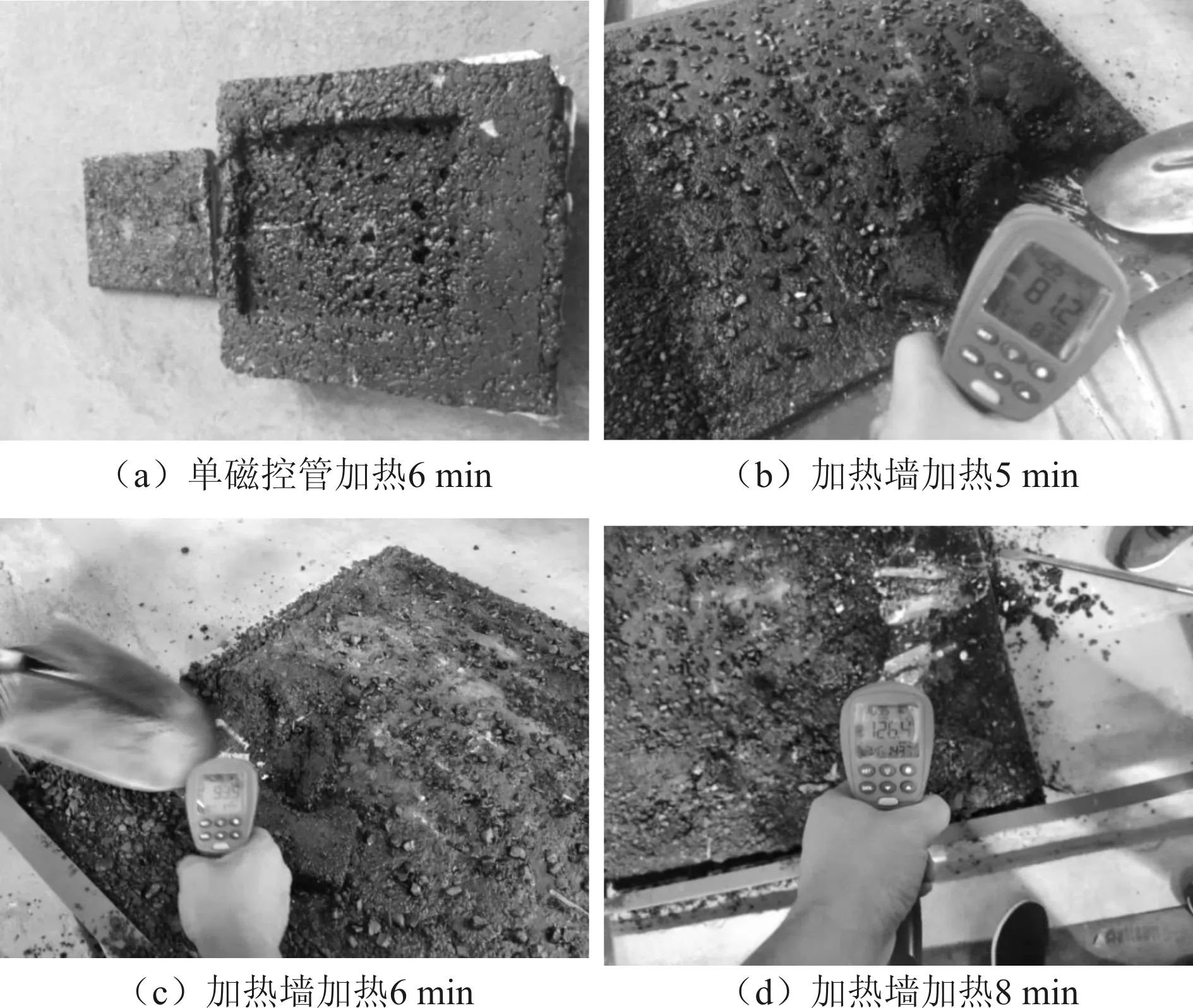

(2)搭建试验台,使喇叭天线端面与试样Ⅰ沥青混凝土表层平行,调整两平面的距离为50 mm,检查电源、水冷系统及屏蔽装置,确认正常后开启一个磁控管加热试样Ⅰ,以秒表计时7.5 min,同时在数据采集仪中记录温度参数,加热完成后尝试分离沥青混凝土与防水层,判断能否分离及分离难易程度,以红外温度计测量剥离沥青混凝土后的钢板温度。

(3)调整微波养护车加热墙的位置,使加热墙完全覆盖试样Ⅱ;调整加热墙水平度和高度,使加热墙辐射面平行于试样Ⅱ沥青混凝土表面,二平面之间的距离为50 mm。

(4)用加热墙加热试样Ⅱ5 min并采集数据,加热完成后立即移开加热墙,尝试用铁锹分离沥青混凝土与防水层,判断能否分离及分离难易程度,用红外温度计测量剥离沥青混凝土后的钢板温度。

(5)试样Ⅱ冷却至常温后,用加热墙加热6 min并采集数据,加热完成后立即移开加热墙,尝试用铁锹分离沥青混凝土与防水层,判断能否分离及分离难易程度,用红外温度计测量剥离沥青混凝土后的钢板温度。

(6)试样Ⅱ冷却至常温后,用加热墙加热8 min并采集数据,加热完成后立即移开加热墙,尝试用铁锹分离沥青混凝土与防水层,判断能否分离及分离难易程度,用红外温度计测量剥离沥青混凝土后的钢板温度。

(7)保存数据,整理仪器设备。

2 试验结果及分析

2.1 单磁控管加热试样Ⅰ试验

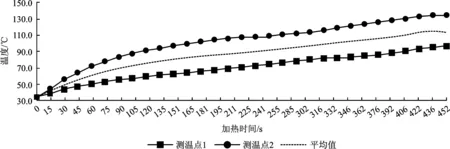

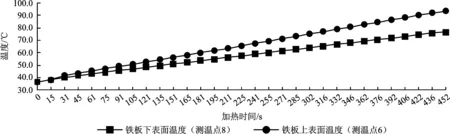

将数据采集仪记录的试验数据进行整理,如图5所示,在t=0 s时刻,打开磁控管电源,开始加热;0 s

图5中测温点1、2温升速度最快。在微波加热沥青混凝土的过程中,微波能量呈指数衰减,如式(1)所示,沥青混凝土表面功率最大,因而升温速度最快。

P(z)=P0e-2αz

(1)

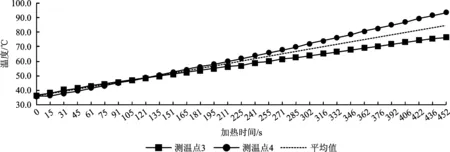

加热过程中沥青混凝土表层、距表层2 cm的中层升温曲线分别如图6、7所示。由图6可知,单磁控管加热试样Ⅰ7.5 min,沥青混凝土表层的平均温度由34.5 ℃升至115.6 ℃,温升幅度达到81.1 ℃。测温点1、2温度差异较大,原因主要有3个:喇叭天线发射出的微波存在主瓣和副瓣,而主瓣携带有大部分的微波能量,在主瓣辐射范围内沥青混凝土单位体积的功率损耗密度大,所测温度高,同理副瓣辐射区域所测温度偏低;浇注式沥青混凝土具有一定的孔隙率和平整度,加热过程中沥青混凝土温度快速上升,达到某一温度时开始软化,沥青蠕动,由于孔隙率和平整度的关系,沥青混凝土表面发生变化,导致热电偶与沥青混凝土表面贴合程度产生变化,造成温度测量的差异;沥青混凝土中的骨料吸收微波能力强[11],而沥青几乎不吸收微波[12-13],微波加热沥青混凝土本质上是对骨料进行加热,热量通过热传导传给沥青,引起沥青混凝土的整体升温。如果热电偶头位置与骨料非常接近,则所测温度较高。测温点1、2温升曲线为非线性,斜率先减小后增大。由式(2)所示的牛顿冷却公式可知,加热开始后一定时间,与空气直接接触的沥青混凝土表层温度急剧上升,与空气的温差越来越大,热量散失到空气中的速度越来越快,所以沥青混凝土表层升温速度逐渐变缓,曲线斜率减小;斜率变大是因为加热一段时间后,测温点附近空气温度逐渐上升,而实验室条件下无风,空气流动性差,导致热流降低,散热能力变差,所以沥青混凝土升温速度变快。

图6 沥青混凝土表层升温曲线

图7 距上表面2 cm处沥青混凝土内部升温曲线

q=h(Tw-Tf)

(2)

式中:q为热流密度(W·m-2);h为对流传热系数(W·(m2·K)-1);Tw为沥青混凝土表面的温度(℃);Tf为空气温度(℃)。

由图7可知,在距离表面2 cm处的沥青混凝土中层,测温点3、4温差不大,加热7.5 min后最大温差仅为17.2 ℃。温升曲线基本呈线性变化,沥青混凝土中间层平均温升速度为5.2 ℃·min-1。由于沥青混凝土导热系数较低,为0.55 W·(m·K)-1[14],微波加热时沥青混凝土内部的热传导可忽略不计,内部温度关系[15]为

(3)

式中:T0为沥青混凝土初始温度(℃);Ti为加热时间t后第i个试样的温度(℃);Pi为第i个试样内耗散的功率(W);c为沥青混凝土比热容(J·(kg·K)-1);ρ为沥青混凝土密度(kg·m-3)。

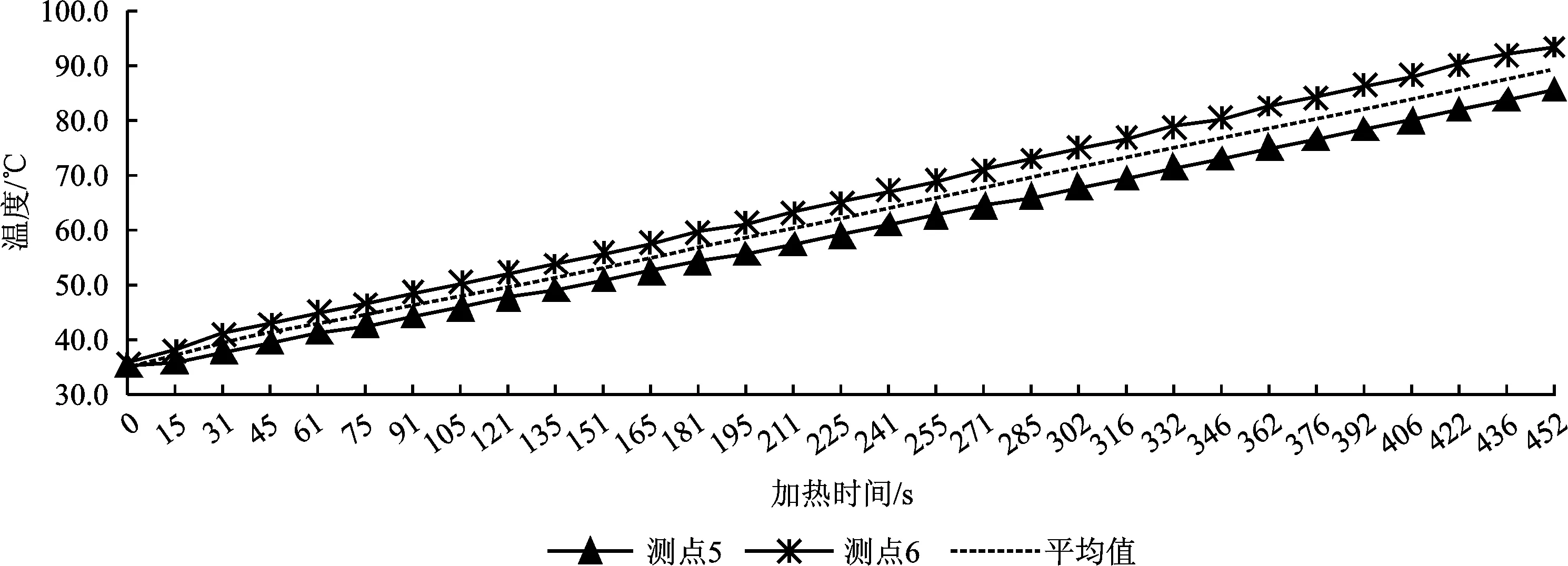

测温点5、6、7温差较大,试验结束后从钢板上剥离沥青混凝土后发现,只有5、6两个测温点位于钢板与沥青混凝土接触面上,测温点7钻孔时钻头倾斜,向沥青混凝土表面偏离,所测温度不是沥青混凝土与防水层结合面的温度,故舍去,只取测温点5、6的数据。加热过程中测温点5、6的温度变化如图8所示。由图8可知,测温点6位于天线口面中心正下方,处于主瓣辐射区域内,而测点5位于天线口面边缘位置,处于副瓣辐射区域,加热7.5 min后二者温度分别为93.5 ℃及89.7 ℃,差异很小,与主瓣、副瓣辐射区域内沥青混凝土温度差异较大的情况不同,因为钢板导热速度快,可认为沥青混凝土与防水层接触面的温度是均匀的。

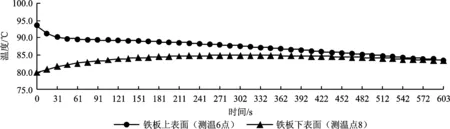

钢板上下层升温速度如图9所示,上下层温度与加热时间呈线性关系,上表层温升速度为7.7 ℃·min-1,下表层温升速度为5.4 ℃·min-1。

图8 沥青混凝土与防水层结合面升温曲线

图9 钢板上下表面升温曲线

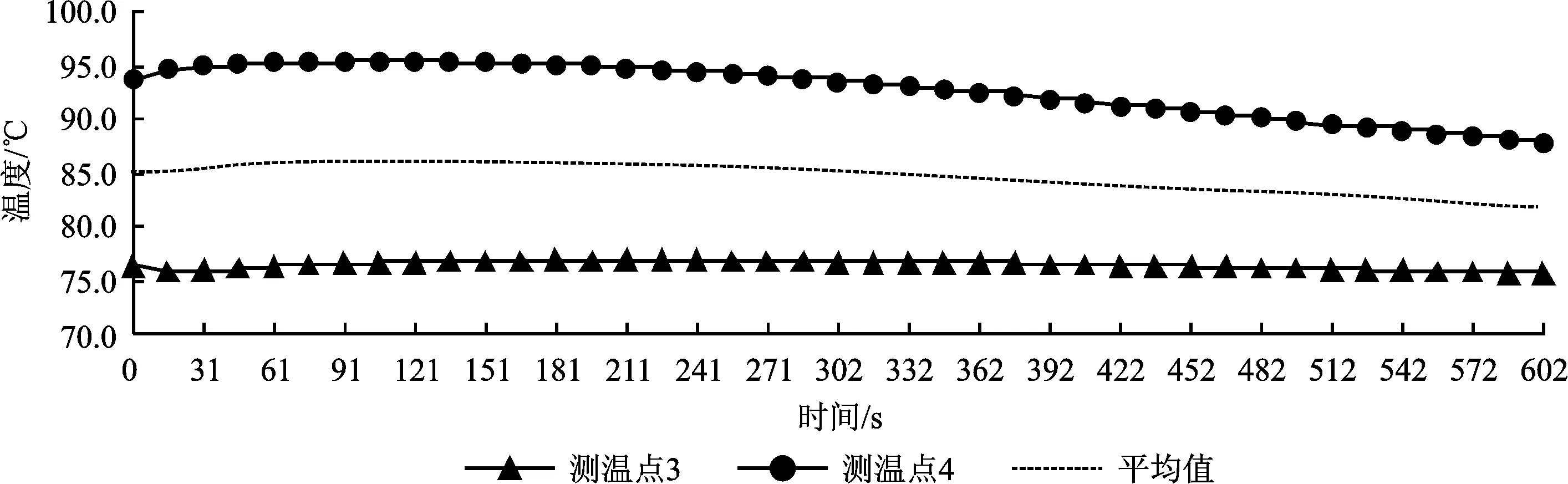

加热7.5 min后停止,沥青混凝土内部温降曲线如图10、11所示。钢板温度变化如图12及图13所示,此时沥青混凝土与防水层可容易分离。停止加热后,钢板温度仍呈上升趋势,但升温速度逐渐减慢,4.5 min时温度达到最高点,由79.9 ℃升至84.9 ℃,较加热停止时刻升高5 ℃,并且维持1.5 min,随后缓慢下降;停止加热10 min后二者温度趋于一致,为83.3 ℃,此时用螺丝刀可较容易地将二者分离。

2.2 加热墙加热试样Ⅱ的试验

加热墙加热试样Ⅱ6 min,各测温点的温度分布如图14所示,升温趋势与单个磁控管加热试样Ⅰ时的升温趋势基本一致,沥青混凝土上表面测温点5的温度由28 ℃升至82 ℃,测温点8升至215 ℃,测温点10升至104 ℃,测温点11升至94 ℃,测温点12升至135 ℃,沥青混凝土表面的测温点温度差异较大的原因与单磁控管加热试样Ⅰ时的原因相同。距离表面1.5 cm处的沥青混凝土中层在加热6 min后最高温度达到207 ℃;整个试验过程中试样钢板下表面的温度上升比较缓慢,加热6 min后钢板底部温度约为40 ℃,在加热停止后,沥青混凝土的热量传导给钢板,所以钢板下表面温度呈上升趋势,随着沥青混凝土温度逐渐降低,钢板温度逐渐升高,二者的温差越来越小,因而钢板底部的升温速度逐渐减慢,加热停止后15 min,钢板底部温度达到84 ℃。单磁控管加热后沥青混凝土与防水层分离情况如图15(a)所示,加热墙加热后的分离情况如图15(b)、(c)、(d)所示。

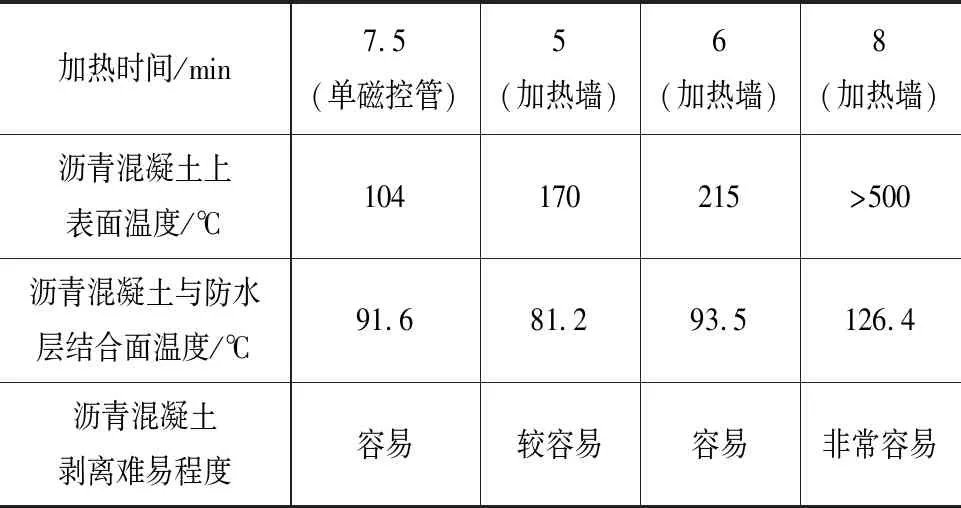

单磁控管与加热墙加热试验的对比结果见表1。由表1可以看出,当沥青混凝土与防水层结合

图10 沥青混凝土表层降温曲线

图11 距离表层2 cm处沥青混凝土中间层降温曲线

图12 钢板上表面降温曲线(距表层4 cm)

图13 停止加热后钢板上下表面温度曲线

图14 加热墙加热钢桥面试样温度

图15 沥青混凝土与防水层分离试验

表1 加热试验结果对比

面温度达到80 ℃时,沥青混凝土可通过人工与防水层剥离,因为浇筑式沥青混凝土中沥青、粉料含量高,实际空隙率通常小于1%[16],高温时会产生黏弹性,而钢桥面铺装的设计温度最高为70 ℃,在80 ℃时沥青开始软化,沥青混凝土具有了一定的可塑性,沥青混凝土与防水层之间的黏结性能降低,二者可较容易地分离开来。加热6 min时沥青混凝土与防水层结合面温度为93.5 ℃,此时二者容易分离;加热8 min时,沥青混凝土与防水层结合面温度达到126.5 ℃,此时可非常容易地剥离,可见随着沥青混凝土与防水层结合面温度的升高,二者分离变得更加容易。这是因为:温度升高,沥青混凝土变得更松软,可塑性更强,黏结性能更低;此外,随着温度的升高,防水黏结层的抗剪强度和拉拔强度迅速降低,且下降幅度较大[17]。当加热墙加热8 min时,试样Ⅱ沥青混凝土与防水层结合面温度为126.4 ℃,可非常容易地分离,但此时沥青混凝土表层温度超过500 ℃,伴随有大量沥青烟和焦糊味,因而加热时间不宜过长,否则沥青混凝土表面温度过高会引起老化甚至烧焦。

单磁控管加热试样Ⅰ7.5min时表面温度为104 ℃,磁控管阵列加热试样Ⅱ6 min,表层温度达到215 ℃,二者升温速度差异很大,可能原因为:试样Ⅰ沥青混凝土厚度为40 mm,试样Ⅱ沥青混凝土厚度为35 mm,在喇叭天线辐射区域内,试样Ⅰ中沥青混凝土质量更大,升温更慢;阵列加热时,相邻天线的电磁场叠加,单位体积沥青混凝土吸收的微波能更多[18-19]。

2.3 试验结论

(1)单个磁控管加热钢桥面浇筑式铺装层7.5 min后表面温度达到100 ℃左右,沥青混凝土与防水层结合面温度为92 ℃左右,1 cm厚钢板底层温度约为76 ℃,此时钢桥面沥青铺装层人工可容易分离;冷却一定时间后沥青混凝土与防水层结合面温度将为83 ℃,此时二者较容易分离。

(2)微波阵列加热钢桥面浇筑式铺装层5~6 min后表面温度约为170 ℃,沥青混凝土与防水层结合面温度为80 ℃左右,1 cm厚钢板底层温度约60 ℃,此时钢桥面沥青铺装层人工可容易分离。

(3)钢板温度来自沥青混凝土的热传导,应尽可能在沥青混凝土热量未大量传输给钢板时剥离。

(4)防水层与沥青混凝土结合处温度均匀。

(5)加热温度不宜过高,否则会导致沥青混凝土老化甚至烧焦。

(6)停止加热后,开始时钢板上下表面温度相差比较大,达到15 ℃,经一定时间热传导后,上下温度趋于一致。

3 结 语

微波应用于钢桥面养护时,沥青混凝土与防水层结合面的温度是至关重要的参数,对沥青混凝土与防水层分离的难易程度及沥青的性能有决定性的影响。本文的试验是在实验室条件下、室温30 ℃左右时进行的,此时微波加热钢桥面浇筑式铺装层试样5~6 min,沥青混凝土与防水层结合面温度为80 ℃左右,较容易分离。下一步应进行野外试验,对不同温度的钢桥面沥青混凝土加热时间和温度进行研究,完善施工工艺。