重油催化裂化装置分馏塔顶循系统结盐及脱盐改造分析

2020-07-01唐雄得

唐雄得

摘 要:重油催化裂化装置分馏塔顶循系统由于受到原料及操作条件等因素的影响,导致分馏塔顶循系统结盐、腐蚀严重的问题普遍存在。某公司重油催化裂化装置针对这一问题利用大检修期间进行顶循系统改造,在顶循环回流油返塔前新增一套顶循脱水脱盐系统。本文对某公司重油催化裂化装置分馏塔顶循系统结盐情况及顶循系统脱盐技术改造效果进行阐述分析。该技术在一年半的使用中取得良好的应用效果,解决了分馏塔顶循系统结盐所带来的问题,保证分馏塔的安全、稳定、长周期的运行。

关键词:重油催化裂化装置;分馏塔;顶循系统结盐;脱盐

1 装置简介

某公司重油催化裂化装置2006年建成开工,催化裂化装置提升管部分采用多产异构烷烃和丙烯的MIP-CGP工艺,设计规模为280万t/a,主要由反再系统、分馏系统、吸收稳定系统、富气压缩机组、主风机和烟气能量回收机组及备用主风机组、烟气余热锅炉等构成。该装置分馏系统的任务主要是将反应器送来的过热反应油气混合物,按照沸点的差异分割为富气、粗汽油、轻柴油、回炼油和油浆等馏分,同时将反应油气携带的热能,通过回流和馏分余热回收利用,分馏塔的塔盘采用处理量大、压降小和塔盘不易堵塞的舌型塔盘。但由于装置加工原料油的特性和操作条件的影响,反应油气中含有大量的铵盐及HCl成分,导致分馏塔容易造成结盐,极易造成冲塔,对分馏塔的操作及产品馏出造成恶劣影响,某公司重油催化裂化装置利用第三次周期检修期间对顶循脱盐系统进行改造。

2 分馏塔顶循系统结盐原因

目前,关于分馏塔顶循系统结盐的说法较为认可的是进料油品中的氮、硫、氯等多种化学元素,在催化反应中会生成大量的NH3、H2S、HCI,从而生成铵盐,导致分馏塔顶循环油系统盐含量过高。随着运行时间的增长,含盐量逐渐累加,最终会大量结晶析出,将塔顶部的塔盘堵塞,使其损坏,造成工艺参数不稳定,使得冲塔[1]的可能性加大。同时由于结晶颗粒增大,会使设备冲刷磨损加重,不仅危及生产安全还使操作难度大大增加,随着塔盘堵塞分馏塔顶部循环油系统中的换热器、顶循泵、管线等也会发生结盐腐蚀现象,导致泄露、紧急停工可能性加大,设备材料更换周期缩短,日常维护困难加大。造成分馏塔结盐的主要化学元素为氯和胺,由原料中有机、无机氯化物和氮化物在催化提升过程中转化为无机氯化物和氮化物,随反应油气进入分馏塔,在分馏塔顶低温部位凝华或是结晶析出NH4Cl(或通过水相挥发沉积,或气相直接凝华)沉积在塔盘、降液管以及塔内壁上。凝华点温度与塔顶NH4Cl浓度和温度有关,而结晶主要是塔底局部温度低于露点温度,不断形成NH4Cl的沉积。腐蚀主要因素是H2O-HCl-H2S、H2O-HCN-H2S腐蚀体系造成顶部塔盘,顶部循环和塔顶冷却系统的腐蚀。

3 针对分馏塔顶循系统结盐常用应对改进措施

目前针对分馏塔结盐的几种常用应对措施包括:①改善工艺操作条件;②升级设备材质;③使用缓蚀剂及其他结盐控制剂;④分馏塔在线水洗。

针对于本装置,这四种常用的改进措施方法均可一定程度上改善和缓解分馏塔顶循系统结盐问题,但是各种方法应用于本装置本身也存在着很多缺陷。首先,改善工艺操作条件经常受到装置本身操作弹性的影响,本装置长期保持满负荷运行,本身操作弹性受限,完成所需工艺条件调整的余地不大,因此可行性不强。其次,升级设备材质需要的工程改造量较大,而且只是短暂缓解分馏塔顶循系统结盐对管线、设备的腐蚀问题,不能从根本上解决分馏塔顶循系统结盐的问题,并且升级设备材质会加大对于设备的成本投入。而使用缓蚀剂来改善分馏塔顶循系统结盐情况同样存在着增加污染和治理成本的问题。本装置之前尝试采用分馏塔顶循系统在线水洗技术,这种技术的使用可以使分馏塔顶循系统结盐情况得到缓解,但是也只是治标不治本,例如上个周期分馏塔顶循系统就进行多次的在线水洗,但随后反复出现的分馏塔压降大和基本盘车困难等问题表明結盐的情况没有从根本上得到根治,另外在线水洗期间需要反再系统配合降量等工作,对生产的连续性、平稳性都会造成影响。

4 顶循脱盐技术介绍

针对分馏塔顶循系统结盐的问题,另外考虑到催化反应生成的无机物NH3、H2S、HCI具有可溶解于水的特性。某公司重油催化裂化装置利用第三大检修周期在顶循环油返塔前新增一套顶循脱水脱盐系统,同时新增一条顶循脱盐污水管道并入含硫氨污水罐。改造流程如下:分馏塔顶循回流油经过换热器和空冷充分冷却后,在顶循返塔调节阀前分出25~35t/h顶循回流油进入除盐除水系统,与1.5~3t/h净化水洗水在湍旋混合器进行深度混合,该过程水滴分散粒径控制为10-30m;之后微旋流萃取器中的净化水再快速深度溶解顶循油中的盐,完成深度萃取过程;最后通过NCT深度油水分离器进行油水分离。经过脱水脱盐后的顶循油返回到顶循环返塔总管进入分馏塔,而顶循脱盐污水则进入装置含硫氨污水罐送去下游污水汽提装置处理。

5 顶循脱盐运行情况分析

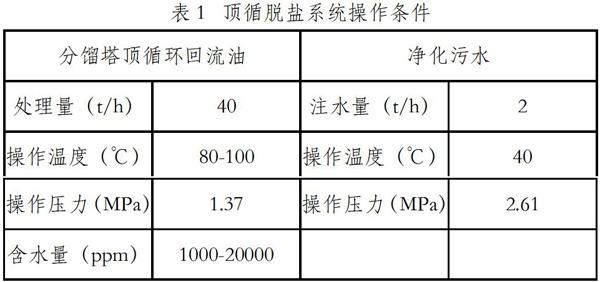

本装置顶循脱盐系统操作条件如表1:

本装置在检修改造完投入生产后,对分馏系统顶循脱盐开始运行的半年中对分馏塔顶循系统腐蚀率进行了监控,具体的腐蚀率结果如表2所示。从表2的数据可以看出,投用分馏塔顶循脱盐系统后顶循系统的腐蚀速率逐渐由0.0035mm/a下降至0.0001mm/a,可以明显的表明分馏塔顶循脱盐系统的运行可以有效缓解顶循系统的腐蚀速率。

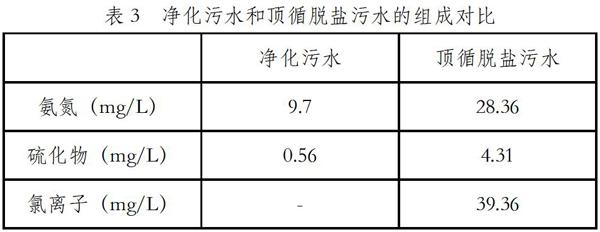

分馏塔顶循脱盐系统使用净化污水作为水洗介质,由于进入分馏塔顶循脱盐系统的油路较难采样,没有相应数据,我们将进入分馏塔顶循脱盐系统的净化污水与送往下游酸性水系统的顶循脱盐污水的组成进行对比,具体数据比较结果如表3:

通过对比可以明显看出经过分馏塔顶循脱盐系统后,顶循回流油中的氨氮、硫化物、氯离子等可能会造成分馏塔顶循系统结盐的物质在顶循脱盐系统中被置换入水中,顶循回流油中所携带的氨氮、硫化物、氯离子都会相应的减少,进而降低其在分馏塔中的含量,从源头上对造成分馏塔顶循系统结盐的物质进行控制,使得分馏塔顶循系统结盐的情况得到根本性的治理。

6 结束语

随着催化裂化装置的加工原料油重质化、劣质化的推行,催化裂化装置分馏塔顶循系统结盐、腐蚀问题不可避免的存在。通过分馏塔顶循环系统新增顶循脱盐系统可以有效的脱除顶循环回流油中携带的氨氮、硫化物及氯离子,从而在不影响正常生产的前提下使分馏塔的含盐量维持在一个较低的水平,有效解决分馏塔顶循系统结盐的问题,另外避免其对于顶循系统设备、管线的腐蚀,保证装置的长周期平稳运行。

参考文献:

[1]杨相伟,刘惠丽,牛长令.分馏塔结盐的原因分析、处理及预防[J].石油化工安全技术,2003,19(3):45-47.