运用夹点技术优化尿素装置换热网络

2020-07-01王焰

王焰

摘 要:二氧化碳汽提法尿素生产装置是上世纪70年代引进的,其工艺依然是主流的尿素生产工艺之一。运用夹点技术分析尿素装置的换热网络,依据夹点三原则,找出不合理换热网络配置,提出改进不合理的公用工程布置建议,优化换热网络和装置用能,降低尿素装置能耗。

关键词:二氧化碳汽提工艺;夹点技术;换热网络;公用工程

1 引言

夹点技术是林霍夫(Linnhof)在二十世纪八十年代早期推行提升生产装置热集成的一种优化方法,适用于过程系统的设计和节能改造。本文通过例举夹点技术分析装置的现实用能情況,为改进、完善装置合理用能,优化能源配置提供了充足的理论支持。

2 工艺流程概述

上世纪七十年代,我国引进了斯塔米卡邦二氧化碳汽提尿素工艺流程:原料氨经高压氨泵加压至16MPa进入氨预热器(102-C),预热至90℃左右,经高压液氨喷射泵进入高压甲銨冷凝器(202-C)。原料二氧化碳经压缩机升压到14.5MPa进入气提塔(201-C)底部。合成塔(201-D)混合反应物经漏斗形下降管分布到气提塔降膜管上,由二氧化碳气体在降膜管内的气提作用,降低溶液中氨含量。气提塔顶部气体经高压甲銨冷凝器,与二氧化碳和氨反应生成甲銨,释放热量达0.4MPa的低压蒸汽产生混合物进入合成塔,脱水生成尿素。气提塔的尿素溶液,再经精馏、蒸发造粒得到产品。高压系统尾气和精馏塔尾气,进入循环系统冷凝吸收,返回高压系统。工艺冷凝液经深度水解系统,汽提出氨、二氧化碳和尿素送至循环系统,废水达标后回收至快锅或供排水装置。

3 装置消耗情况

该装置设计吨尿素耗氨580kg、耗二氧化碳770kg、耗蒸汽1530kg、耗冷却水88m3、耗电20kW/h。

随着装置的技术改造升级,各项消耗逐步降低。其中以煤为原料:吨尿素耗氨571kg、耗二氧化碳767kg、耗蒸汽1271kg、耗冷却水90m3、耗电19kW/h;以天然气为原料:吨尿素耗氨579kg、耗二氧化碳767kg、耗蒸汽1299kg、耗冷却水90m3、耗电19kW/h。

4 运用夹点技术分析装置用能

夹点技术在尿素装置生产中的推广与运用,较好的整合了工艺物流选择、换热网络的确定、解析和改进等诸多节点要素。

4.1 工艺物流的选择

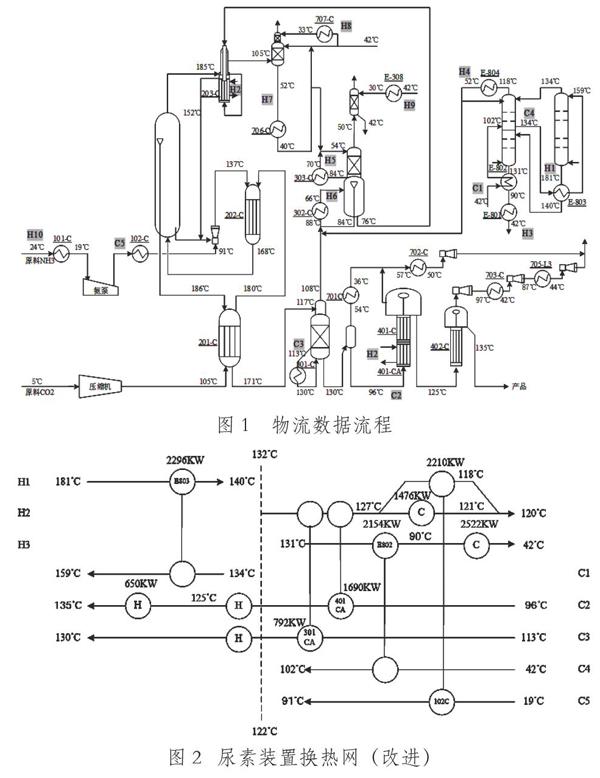

依据物流选择的准则,即有热量变化、无组分变化的准则,[1]遵照氮肥工艺设计,[2]气提法尿素工艺装置操作,[3]获得物流数据流程,共10组热物流和5组冷物流(见图1)。

4.2 换热网络的确定

夹点温差△Tmin取10℃,[4]按照问题表法,[5]算得夹点温度为127℃,即热流132℃、冷流122℃。

热流H5到热流H10温位较低,热流H4温位虽有118℃,但热量不高(流量较小),均采用公用工程冷却。热流H1和冷流C1之间、热流H3和冷流C4之间进行解吸、水解热量交换。

4.3 换热网络的解析

换热网络夹点温度为127℃,冷热负荷曲线最小加热公用工程QHmin=0.6MW,最小冷却公用工程QCmin=5.5MW。

运行中,夹点上、下不应设置任何公用工程冷却器,不应有跨越夹点的传热。夹点没有公用工程冷却器,符合三原则。反之,则违反了三原则。热流H1、H3和冷流C1、C4组成的换热回路存在问题,水解塔C-803出液设计温度190~195℃,换热器E-803设计热负荷3808kW,热流H1放出的热量为2296kW,冷流C1吸收的热量为1342.5kW。实际温度与设计温度误差较大,说明换热器内结垢较多,保温效果不好,冷热物流不匹配,热流H1放出的热量为2154kW,冷流C1吸收的热量为3150kW,出现矛盾。换热器E-802的进出物流温度是由热电耦测得,说明热电耦存在故障。

4.4 换热网络的改进

换热网络夹点之下有三个公用工程加热器,违反了夹点技术三原则。热流H2从132℃降到120℃放出热量6168kW,三股需加热的冷流C2从96℃到122℃、C3从113℃到122℃、C5从19℃到91℃,共需热量4887.4kW,理论上热流H2可以给三个加热器提供热量,实际换热网络可以改进简化(见图2)。

结合设备流程实际,冷流C2只需要增加401-CA的高压调温水(H2)流量即可实现;冷流C3原高压调温水(H2)因301-CA改造切断,将此恢复即可;冷流C5需要加配管线长度,将高压调温水(H2)引入换热器102-C。改进后,节约低压蒸汽4847kW、冷却公用工程用能3664kW。

5 装置实际用能研究

作为装置安全运行的基础保障,二氧化碳压缩机组表面冷却器、段间冷却器热能与多级喷射泵只能用公用工程冷却,二者冷却用能为56MW,装置总冷却用能为61.5MW。

5.1 生成尿素设备的需求

高压甲銨冷凝器是尿素生产的重要设备,氨和二氧化碳在此反应生成甲銨,少数热量用于甲銨脱水生成尿素(二氧化碳合成转化率为60%),多数热量可产生0.4MPa低压蒸汽46t/h,分别给蒸发一段、蒸发喷射泵、解吸塔供热保温,余数蒸汽注入透平节省中压蒸汽用量。

透平需中压蒸汽95t/h,抽出63t/h。其中60t/h给汽提塔提供动力,3t/h给蒸发二段供热,水解塔需中压蒸汽5t/h。装置用中压蒸汽87MW,抽出53MW供工艺使用,装置副产低压蒸汽35MW。

5.2 换热装置用能的优化

依照工艺要求,水解塔所用中压蒸汽改为2.4MPa蒸汽,可节约中压蒸汽139kW(约0.16t/h)。通过夹点技术改进不合理的换热设置,可节约0.4MPa蒸汽1637kW、0.17MPa蒸汽2210kW;401-C的0.4MPa用汽量由原来的1.37t/h降为0.26t/h;301-CA改用高调水可节约0.4MPa蒸汽(1.04t/h)注入透平。3t注汽热量相当于1t中压蒸汽热量,节约的2.15t/h注汽,可抵消0.72t/h的中压蒸汽消耗。水解塔改2.4MPa,优化管网蒸汽和换热网络可节约中压蒸汽0.88t/h,766kW的热量。

102-C改用高压调温水(H2)后,节约的3t/h0.17MPa蒸汽,由903-C回收再利用,减少冷却水能量消耗。202-C可产汽46t/h,0.4MPa管网流量62t/h,部分是903-F汽包0.9MPa冷凝液减压产生。应避免2.4MPa和0.9MPa管网蒸汽直接给0.4MPa蒸汽管网补汽,防范能量消耗。

氨泵液氨设计工况为压力2.4~3.4MPa、温度<40℃,实际液氨压力2.0MPa、温度24℃,可停用氨预热器,在液氨温度低于循环水温度时再启用,实现有效用能。903-C和101-C优化后,节约冷却水4017kW,换热网络优化节约3664kW,总计7681kW。

5.3 尿素装置现场的管理

通过装置现场的实际采数,查明许多管线只有外壳,内部保温不全,造成能量损耗;部分蒸汽管线疏水设备出现损坏缺失,导淋外排蒸汽等问题亟需解决。

6 结束语

改进后,中压蒸汽消耗从87MW降至86.2MW,冷却水从61.5MW降至53.8MW。热流H2(高压调温水)因二氧化碳中氢含量较低,其温度可以降到110℃甚至更低并可再利用。根据热量高热高用、低热低用、梯级利用的原则,运用夹点技术分析优化尿素装置换热网络,改进不合理用能,实现了降低消耗的目的。

参考文献:

[1] [英]伊恩C.肯普著,项曙光,贾小平,夏力译.能量的有效利用——夹点分析与过程集成[M].北京:化学工业出版社,2010.

[2]中国环球化学工程公司.氮肥工艺设计手册:尿素[M].北京:化学工业出版社,1988.

[3]二氧化碳气提法尿素工艺装置操作手册[M].北京:化学工业出版社,2013.

[4] [英]伊恩C.肯普著.能量的有效利用——夹点分析与过程集成[M].北京:化学工业出版社,2010.

[5]冯霄,王彧斐.化工节能原理与技术[M].北京:化学工业出版社,2015.