制药用水系统设计实践

2020-07-01何将军

何将军

摘 要:结合工程实例介绍制药用水循环系统的设计方法,对循环系统的主要部件进行设计计算和选型,并对设计及调试验证过程中发现的问题提出建议。

关键词:纯化水 循环 平衡分析 水力分析

中图分类号:TQ460 文献标识码:A 文章编号:1674-098X(2020)04(c)-0078-04

制药用水系统设计在医药、制药设计单位大多属于工艺专业或给排水,需要依据工艺操作设计循环分配系统。因此,每个制药用水分配系统的设计都可视为独立子项目,具有定制性和唯一性。

2013年颁布的《医药工艺用水系统设计规范》(GB50913-2013),是我国首部关于医药工艺用水设计的规范,对医药工艺用水系统设计原则、设计方法有了统一规定,对制药用水循环系统的设备、管道、管件选型都有指导性意见。此规范较好的体现了国家标准的原则性和通用性。

文中依据本规范,结合部分设计院和洁净管道工程公司设计方法,系统设计某疫苗生产厂房的制药用水分配系统。该项目为发酵培养,采用离心粗纯和层析精纯工艺生产多种价型原液,精纯采用自动化配液。车间主要用水工艺点主要在发酵、配液、CIP及部分清洗用点。项目分两期,采用一套工艺用水制备及储存系统,分配管路两期分别实施。

1 用户信息收集

(1)产能规划与生产计划。

根据项目单批次产能,初步拟定各设备单位工作时段需要的工艺用水量,确定一个生产周期的每个工艺用水点的用水特性需求及取水需求,特性需求包括水質、压力及水温,取水需求包括用水时段、水量及取水方式等。本项目一个工艺生产周期为6d,第7d用于清洗和生产间隙调整。PS为纯蒸汽,WFI为蒸馏水,PW为纯化水;PW-1为星期一,PE-2为星期二,以此类推。

(2)数据整理,形成需求。

对一个生产周期中,每天每个时段数据整理叠加,确定单位时间用水量和单周期内用水峰值,计算工作时段用水平均值。

峰值与平均值主要用于确定制水设备产能与储罐容量匹配。短时间峰值可采用加大储罐调整峰值,如果长时段处于较高用水量,则需要加大制水设备产能。如果峰值与平均值相差太大,则可以将一些辅助工序用水调整至用水相对低谷时段,以避免系统设计过大而增加投入和能耗。

2 设计

2.1 储罐设计与选择

水处理及其输送系统的设计、安装、运行和维护应当确保制药用水达到设定的质量标准,水处理设备的运行不得超出其设计能力[5]。储罐容量应满足以下原则。

(1)最小储量确定:在有利于微生物生长条件下,保存时间尽可能短。

(2)最大储量确定:满足系统最大用水需求时,罐内应有足够安全液位。

以下分析计算仅以表1中纯化水为例。

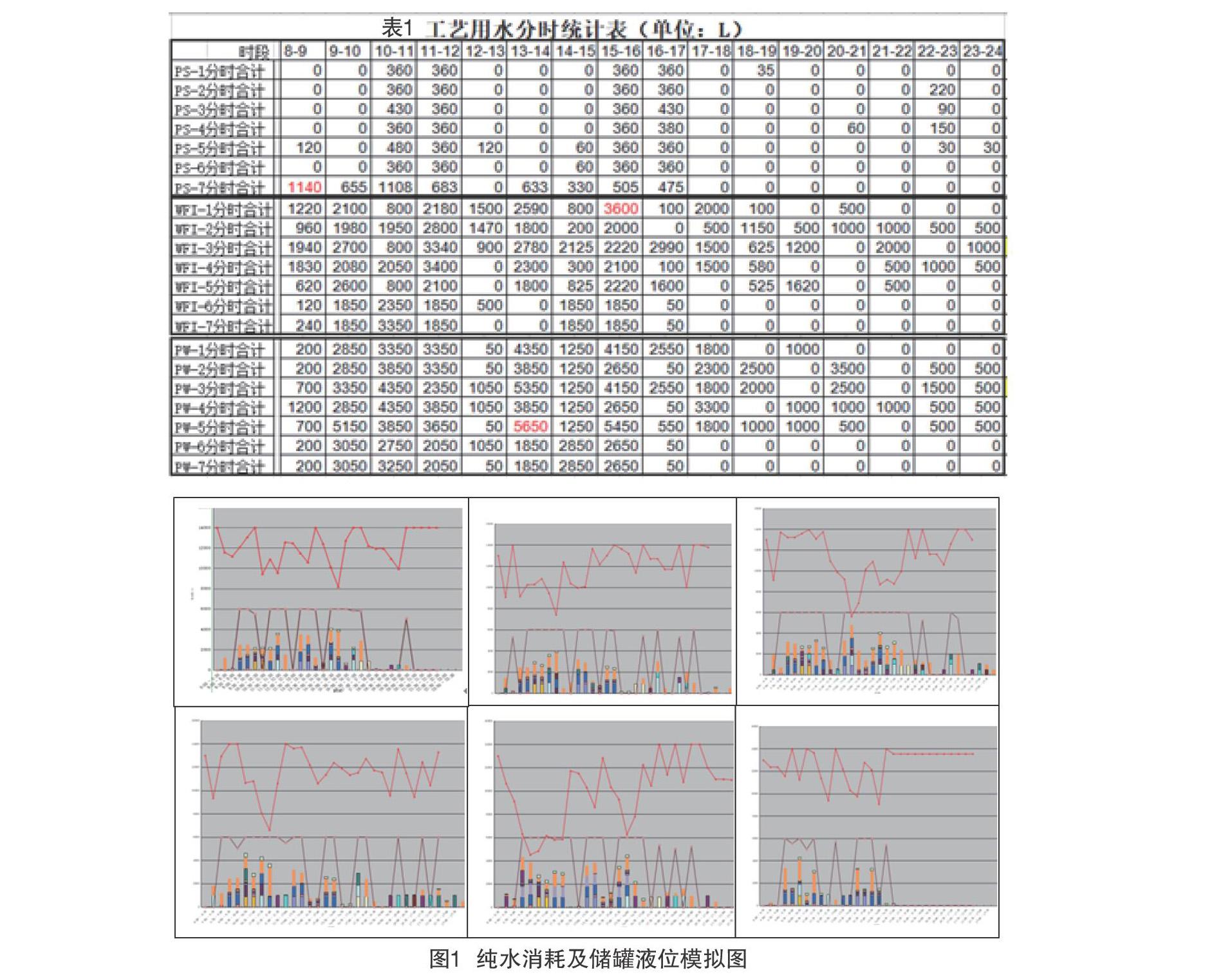

对制水设备、用点消耗及储罐液位进行模拟水平衡分析,因储罐满足两期项目需要,纯化水使用量按照表1两倍计算。经多次模拟插值计算和分析,需要配备12T/H纯水机,15T储罐,罐内最低储量出现在周五上午9:30~10:00,储量为4.52T,见图1纯水消耗及储罐液位模拟图。

6张图分别表示星期一至星期六的24h纯化水储罐液位动态,最上面折线为储罐液位,下面折线为该时段消耗累计,直方图表示当前时刻各点使用量。依据以上分析,选择15T椭圆封头的卧式储罐,罐体抛光及接口符合ASME BPE-2014规定。罐体直筒段长3.5m,直径2.2m,罐底出水口距离距离地面0.6m。采用双曲积分计算罐体满容积为16T,15T液位高度为1.923m,4.52T 液位高度0.724m,为确保系统酸洗钝化后罐体内液体能排尽,罐底倾斜1%。

2.2 管路规划与设计

当确定水的制备和存储设备后,需根据工艺设备布局和风管布局规划管路布局,确定管路长度,计算管道直径和管路沿程压损。

(1)设计流量:Q=Qmax+Q附加,Qmax为最大使用流量,Q附加为最大使用流量时回水流量。

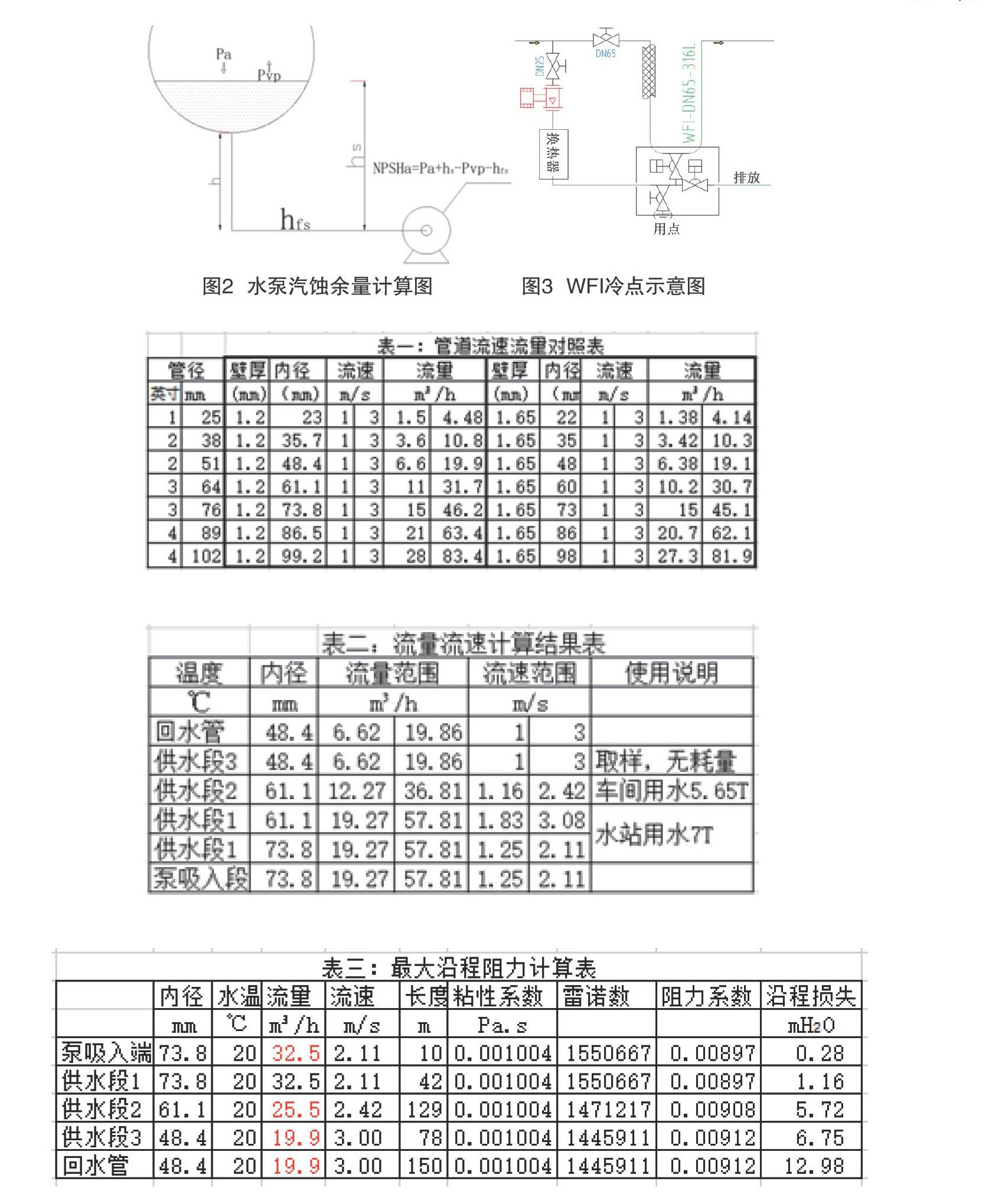

不同标准的管道内径不同,制药用水分配系统常用ISO2037和ASMP BPE标准,依据管道流速限制,不同管径的流量范围见表2管道流速流量对照表。

根据工艺用水分时统计表,车间内最大纯化水消耗为5.65T/H,而制水站蒸馏水机和纯蒸汽发生器同时启动时会消耗瞬时流量7T/H,分配管路系统最大消耗应为12.65T/H。项目纯化水管道采用ISO标准管道,壁厚为1.2mm,据此列表计算内径和不同流量下的液体流速,见表3流量流速计算结果表。

(2)设计管径:应保证管道的平均流速在1m/s~3m/s范围内[1]。

回水管径的选择应确保供回水流量差达到12.65T/H时,供回水管道流速仍保持在1~3m/s以内。对照管道流速流量对照表可知回水管径不得低于2”,回水流量为6.62~19.86T/H,则供水流量为19.27~32.51T/H。供水管径可选2.5“或3”。供水管径选择应确保分配系统无水消耗及最大消耗时,管道流速仍在1~3m/s范围内。依据表3可知,当选用2.5“供水管时,管道流速最大达3.08m/s,应选3”供水管道。

(3)沿程损失计算。

对于医药用水的ISO或ASME BPE管道,粗糙度△=0.38um-0.76um,经验算均满足△<0.4δL,[2](△为绝对粗糙度,δL为粘性层厚度)管道均为水力光滑管。因此,通过达西公式计算[2],λ收敛于[0.008,0.04][3],各段管道计算沿程损失如表4:最大沿程阻力计算表。(其中雷诺数,v为平均流速,d为管道内径,μ为纯水黏度,ρ为纯水的密度。)

3 水泵选择

水泵选择一般需从洁净等级、控制方式、泵头参数等方面选择。洁净等级一般选择与管道一致的粗糙度和抛光等级,顶部45°出水,泵底可排尽;控制方式一般采用变频电机,确保水泵长期自动运行在30~50Hz。文中就本项目泵头参数予以计算。

制药用水虽是闭式循环系统,但由于罐体一般不是充盈状态,且罐顶装有呼吸器,使罐内顶部气压约等于大气压力,水力设计计算按照开式系统计算。

流量计算:根据前面管道计算信息可知,泵的有效工作区间流量应为19.27T/H~35.51T/H,供水管为3”。

扬程计算:项目建筑层高5.4m,共4层,水泵输送高度为21.6m,回罐喷淋球最低运行压力为2Bar(约20m压损),最大输送沿程损失为26.61m(水力分析表中已经包含管件及阀门、换热器的管道当量压损)。因此,输送泵的有效扬程不应低于68.21m。

依据以上两个信息,可以初步选定输送泵,基本参数如下:流量Q为20-40m3/H时,压头H为70-67m,NPSHr为0.8m~1.5m,电力负荷10kW~13.5kW,泵吸入口距地面0.2m。

汽蚀余量计算:为避免离心泵的叶轮和泵壳产生汽蚀,泵在特定运行条件下的汽蚀余量(NPSHr)应小于输送装置的汽蚀余量(NPSHa),即NPSHr 大气压(Pa):大气压取值应以项目所在地实际气压为准,不宜统一取标准大气压对应的10m水柱。项目所在地标高约511m,计算大气压为0.944atm=95.65kPa,而采用DYM3型空盒气压表实测,夏季平均气压为94.5kPa,冬季平均气压为95.5kPa。取最小值约9.45mH2O水柱。 蒸汽压(Pvp):本项目取系统消毒时的最高温度为85℃,经查表的蒸汽压为57.9kPa。 灌注高度(hs):最低液面与泵口吸入端高差值,液面高于吸入端取正值,hs=0.724+(0.6-0.2)=1.124m。 计算系统最高运行温度下NPSHa=9.45+1.124-0.28-5.79=4.504m,大于1.5m。因此,水泵在正常运行及消毒状态下,均不会产生汽蚀,泵选型满足系统稳定运行需求。 4 结果 本项目于2018年实施完成,运行近2年未见系统检测参数、控制系统和水质异常,但在系统验证过程中出现两种非正常现象: (1)纯化水管道采用121℃过热水灭菌,管道有明显气泡声,且有微小振动。 (2)该项目的注射用水系统依据同样方式设计和施工,在某用水点使用时,泵运行频率不升反降。 5 讨论 (1)纯化水管道一般采用80℃消毒①,本项目纯化水系统管道若采用过热水灭菌,hs≥NPSHr-Pa+hfs+Pvp=1.683m(液位高1.0813m,储水约7.87T),原计算最低液位时会发生汽蚀,需提高罐体液位。实际测试中,hs≥1.5m时,管道已无气泡声,振动极微。 (2)对于出现用水时频率不升反降的情况,根据WFI冷点示意图(见图3)分析。 系统在每个用水点支路和总回水管路安装了流量计,系统正常运行过程保证干管和所有支管路流速不低于1m/s。 当无使用点用水时,换热器支路压损较大,流速偏低,因此水泵提高频率以满足支路流速不低于1m/s,此时总回水流速达到2m/s以上;而当使用点使用时,换热器支管处于排放状态,流速很容易达到1m/s以上,系统控制仅需要维持回水不低于1m/s流速即可,4个换热器支路使用时,实际测试流速为1.3~1.8m/s,泵运行频率和功率不再简单是随用水量增加而增加。 (3)在设计中发现,1”及以上管道流速达到1.5m/s时,沿程阻力已经不能滿足规范[1]第5.3.6条“管道允许的压力损失不宜超过0.05MPa/100m”的规定,项目实施后进行管道压力监测,也确未能完全实现。 (4)在设计中发现,对于较大管径,即使低于1m/s流速也能形成较大的雷诺数,尚需对不同管径研究制药用水在不同温度下的安全输送最低流速,如果可以降低大管道流速输送制药用水,则可在一定程度上降低水泵维保成本和企业运营成本。 注释: ①规范条文中未列出80℃运动粘性系数,文中计算采用经验公式 计算阻力系数。 参考文献 [1] 中国医药工程协会,GB 50913-2013医药工艺用水系统设计规范[S].中国计划出版社,2013. [2] 尹小力,于布.水力学[M].3版.广州:华南理工大学出版社,2014. [3] 刘福祥.管道内流动阻力系数的尼古拉兹公式迭代计算收敛区间研究[J].液压气动与密封,2013(8):24-29. [4] ISPE Baseline,Pharmaceutical Engineering Guides for New and Renovated Facilities:Volume 4,Water and Steam Systems[S],2011. [5] 国家药品食品监督管理局.药品生产质量管理规范(2010年修订)卫生部令第79号[S].2011. [6] 何国强.制药工艺验证实施手册[M].北京:化学工业出版社,2013. [7] 国家药典委员会.中华人民共和国药典:2015年版[S].北京:中国医药科技出版社,2015.