成熟期青稞茎秆切割力的测试与分析

2020-07-01王保爱戴飞辛尚龙赵武云田斌张琴张克胜

王保爱,戴飞,辛尚龙,赵武云,田斌,张琴,张克胜

(1.甘肃畜牧工程职业技术学院,甘肃 武威 733006;2.甘肃农业大学机电工程学院,甘肃 兰州 730070)

国内外对作物茎秆力学特性的研究较多,主要是针对水稻、玉米、苎麻、甘蔗等作物茎秆力学特性参数的测定试验研究,研究目的也大都局限于作物抗倒伏性能和机理,而对青稞茎秆的力学特性参数及切割力的影响因素目前还未见报道.

我国现阶段的青稞机械化收获正处于起步阶段,几乎见不到专门针对青稞的收获机,目前用普通稻麦机进行收获较多,存在问题主要是青稞收获籽粒损失大,作业效果不理想.国内关于青稞机械收获的研究也尚属空白[1-4].实现青稞生产机械化的关键环节在于机械化播种和收割,而切割是青稞收割的主要工序,影响到整个青稞的收获作业.为此,本研究通过对青稞茎秆的切割力学特性及影响其切割力大小的因素进行研究,旨在为后续青稞联合收获机割台的研制提供重要的理论依据,并对降低青稞收获机割台损失及功率消耗具有重要意义.

1 材料与方法

1.1 试验材料

试验材料于2017年9月21日、24日、27日在甘肃省武威市天祝县安远镇随机采取‘紫色昆仑17号’青稞茎秆,选取生长良好、无病虫害的新鲜植株,并尽量避免对茎秆的机械损伤,在自然状态下齐地割下,离地高度为4 cm.试样采回后立刻对其进行含水率测试,测得含水率分别为19.4%、16.1%和12.8%,测试完毕随即送到甘肃农业大学机电工程学院力学实验室进行试验,试验时选取样本160株,按茎秆直径大小分若干组,每组由样本直径相近的植株10~15株组成,平均直径为3.1 mm,株高1 182 mm.

1.2 试验仪器与设备

试验采用SANS公司的CMT2502型电子万能材料试验机(图1),对每组青稞样本进行切割试验,并测定切割力大小,切割力由力传感器和位移传感器测定.该机最大载荷为500 N,精度为±0.001 N,速度在1~500 mm/min范围内由计算机控制.

图1 CMT2502型电子万能材料试验机

目前国内对青稞的研究较少,本试验中所使用的切割刀为自制锯齿形刀,具体结构及参数参照谷物联合收获机往复式切割器的动刀参数[5].刀片材料为T10,刀片厚度为2 mm,滑切角为σ(σ分别取20°,25°和30°),割刀结构如图2所示,参数见表1.

1.3 试验方案设计

目前,国内专门针对青稞收割机的研究较少,多采用稻麦联合收割机收割青稞,割台为往复式切割刀,在收获过程中,在往复式切割刀的冲击载荷作用下会使茎秆产生振动,因此在试验设计过程中尽可能反映其动态特性.收获时青稞茎秆根部固定于土壤,割刀作用于青稞茎秆时,茎秆在产生一定的弯曲变形后将趋于瞬态稳定状态,同时,在往复式切割器动刀片、定刀片及护刃器的共同作用下,构成双支撑切割,青稞茎秆受剪切力作用而割断.故在试验中,将青稞茎秆一端用橡胶皮包裹夹持于试验台夹具上,另一端由一光滑球面支撑形成光滑面约束,两支撑间的轴向距离控制在5~10 mm,形成双支撑剪切模式,并由刀架上下运动模拟往复式切割器的作用[6-8].同时,每次试验所取青稞茎秆形状、粗细基本一致.

图2 割刀结构

表1 割刀几何参数

本试验对处于收获期的青稞茎秆进行随机采样,主要针对青稞茎秆的收割部位(地表150~250 cm)做剪切力学性能对比试验.以含水率、切割速度、滑切角度、切割位置为主要影响因素,以切割力为试验指标,结合Box-Behnken试验设计原理,采用四因素三水平响应面分析方法,对所选锯齿形切割刀片进行多因素交互作用试验分析,借助Design-Expert 8.0.5软件对试验数据进行多元回归拟合,并对试验结果进行回归分析,得到切割力的回归方程[9-18].

2 结果与分析

2.1 单因素试验

目前,国内外的往复式切割器均已实现标准化,所以刀型对本试验的影响不予考虑,本文从含水率、切割位置、滑切角度和切割速度4个因素入手,分析各因素对切割力的影响.

2.1.1 含水率、切割位置及滑切角度对切割力的影响试验与分析 为了考察不同含水率、切割位置及滑切角度对切割力的影响[19],保持切割速度在280 mm/min不变的情况下,对青稞离地高度的3个部位(离地高度15 cm、20 cm、25 cm)进行切割试验,分别选取滑切角为20°、25°和30°,含水率为19.4%、16.1%和12.8%的‘紫色昆仑17号’青稞茎秆做切割试验,并记录切割力的大小,试验结果见表2[19].由表2可知,当保持切割速度在280 mm/min不变时,在同一含水率下,滑切角为25°时的切割力最小;随着含水率的逐渐增大,滑切角为25°时的切割力也逐渐增大;同时,随着切割位置离地高度的增加,切割力越来越小,因此,含水率越低,切割位置离地面越高,所需切割力越小.

2.1.2 切割速度对切割力的影响试验与分析 动刀片切割速度是影响联合作业机的主要因素之一,由以上分析可知,选取滑切角为25°的齿形刀,保持含水率在16.1%不变的情况下,通过改变电子万能材料试验机的工作参数,控制刀片切割速度分别在200、280、360 mm/min 3种环境下,测试齿形刀对青稞茎秆的切割力,并记录切割力的大小,试验数据见表3.由表3中数据可知,在所选齿形刀滑切角为25°,含水率在16.1%的切割试验中,切割力随着切割速度的增大而减小,同一切削速度下,随着离地高度的增大,切割力减小[20-22].

表2 不同滑切角下青稞茎秆切割力测试值

2.2 响应曲面法试验方案

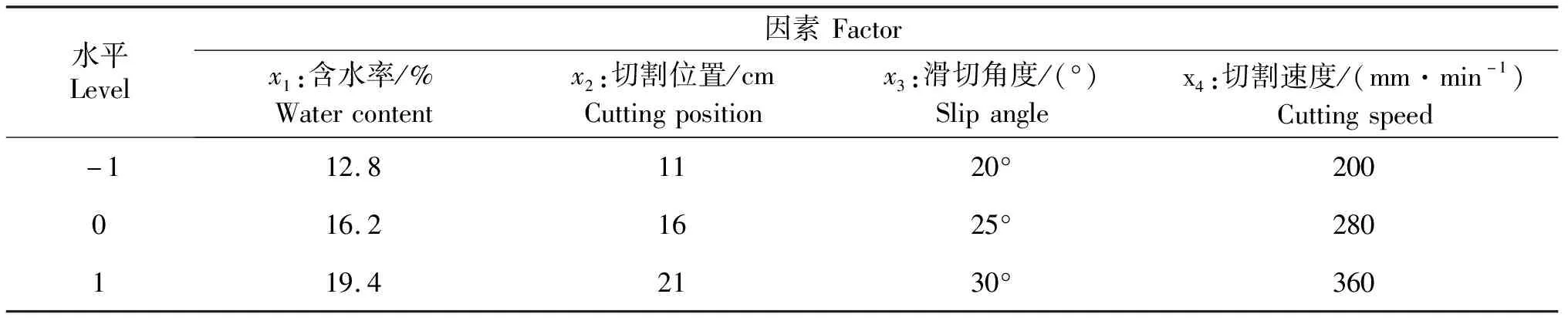

综合上述单因素试验的试验结果与分析,采用Box-Behnken试验设计原理,以含水率x1、切割位置x2、滑切角度x3和切割速度x4为自变量,切割力y为响应值,试验因素水平编码如表4所示.

2.2.1 回归模型的建立与检验 试验结果如表5所示,借助Design-Expert 8.0.5软件,对所得试验结果进行分析,获得用因素编码值表示的切割力y的二次回归模型方程为:

(1)

对上述二次回归模型进行方差分析和回归系数显著性检验,结果如表6所示.

表3 不同切割速度下青稞茎秆切割力测试值

表4 试验因素水平表

表5 试验响应值结果

续表5 Continuedtable5试验序号Testserialnumber因素水平Levelsx1:含水率Watercontentx2:切割位置Cuttingpositionx3:滑切角度Slipanglex4:切割速度Cuttingspeedy:响应值Responsevalues6-1-10018.647100126.678011021.329101027.3410001-124.66110-10120.8912000021.1413-110015.44140-10-120.6715-101019.2616000021.1117010118.6918-10-1017.5619100-121.6720001123.6621-100-117.2322000021.1923000022.0324010-120.04250-1-1023.822600-1120.0327-100116.522801-1020.3329000020.14

表6 回归方程方差分析

由表6可知,回归模型的P<0.000 1,表明回归模型极其显著;失拟项P>0.05,失拟不显著,说明模型所拟合的二次回归方程与实际相符合,能正确反映剪切力y与x1、x2、x3、x4之间的关系,回归模型可以较好地对优化试验中各种试验结果进预测.其中,模型的一次项x1(含水率)、x2(切割位置)和x3(滑切角度)影响极显著,而x4(切割速度)影响不显著;二次项x22、x32、x42影响极显著;交互项x1x3、x1x4影响显著,其余各项均不显著.根据以上各因素回归系数的大小,得到各因素的影响主次顺序为:x1、x2、x3、x4,即含水率、切割位置、滑切角度、切割速度.

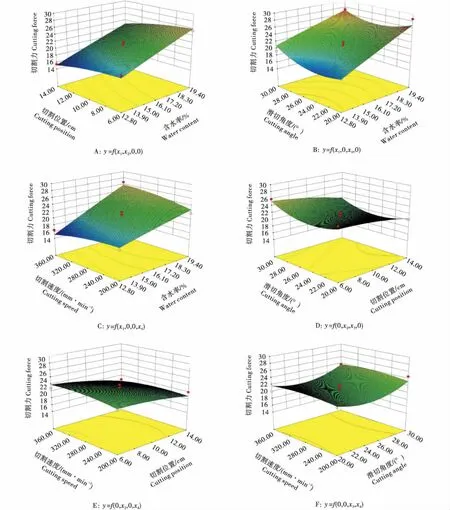

图3 交互作用对切割力的影响

2.2.2 模型交互项的解析 如图3所示,根据式(1)作出各因素之间关系的响应面图,响应曲面的形状能够反映出交互因素作用的强弱.

由图3-A可知,当切割位置一定时,随着含水率从12.8%逐渐增大到19.4%,切割力呈现出逐渐增大的趋势;当含水率一定时,随着切割位置从11 cm逐渐增大到21 cm,切割力逐渐减小.

由图3-B可知,当滑切角度一定时,随着含水率从12.8%逐渐增大到19.4%,切割力呈现出逐渐增大的趋势;当含水率一定时,滑切角度为25°时切割力最小,当滑切角度由25°逐渐增大到30°或滑切角度由25°逐渐减小至20°时切割力逐渐增大.因此滑切角度由25°符合选取要求,且当滑切角度为25°时含水率越小越好.

由图3-C可知,当切割速度一定时,随着含水率从12.8%逐渐增大到19.4%,切割力呈现出逐渐增大的趋势;当含水率一定时,随着切割速度从200 mm/min逐渐增大到360 mm/min,切割力逐渐减小.

由图3-D可知,当滑切角度一定时,随着切割位置从11 cm逐渐增大到21 cm,切割力逐渐减小;当切割位置一定时,滑切角度为25°时切割力最小,当滑切角度由25°逐渐增大到30°或滑切角度由25°逐渐减小至20°时切割力逐渐增大.

由图3-E可知,当切割速度一定时,随着切割位置从11 cm逐渐增大到21 cm,切割力逐渐减小;当切割位置一定时,随着切割速度从200 mm/min逐渐增大到360 mm/min,切割力逐渐减小.

由图3-F可知,当切割速度一定时,随着滑切角度从20°增大到30°,切割力先逐渐减小,后逐渐增大,在25°时切割力最小.

3 结论

1) 本文在参考小麦、水稻、油菜、苎麻等作物茎秆力学特性研究方法的基础上,对成熟期青稞茎秆的四个关键因素(含水率、切割位置、滑切角度及切割速度)进行了切割力测试.单因素切割试验表明:在对成熟期青稞茎秆切割力的测试试验中,当切割速度不变时,含水率越低,切割位置离地面越高,所需切割力越小;在所选齿形刀的滑切角为25°时,切割力随着切割速度的增大而减小,同一切削速度下,随着离地高度的增大,切割力减小.

2) 结合Box-Behnken试验设计原理,采用四因素三水平响应面分析方法,对所选锯齿形切割刀片进行多因素交互作用试验分析,试验表明:青稞切割试验中茎秆含水率、切割位置、切割速度和滑切角度是影响青稞茎秆切割的主要因素,且影响切割力的因素由大到小依次是含水率、切割位置、滑切角度和切割速度.