软弱地基水上双排钢围堰应用研究

2020-07-01顾晓彬龚济平胡小波李宝枝

顾晓彬,龚济平,胡小波,李宝枝

(1.中交第三航务工程局 南京分公司,江苏 南京 210011;2.中交上海港湾工程设计研究院有限公司,上海 200032)

引 言

作为超长超宽(10.79 km)的明挖法水上公路隧道施工项目,其穿越的太湖梅粱湖域,局部广泛分布深厚的淤泥质粉质粘土层。根据当地相关环境保护的要求,双排钢板桩围堰内填料必须使用湖中原有的土料以减小对相关湖域生态环境的影响,而湖域取土点多为粘土或淤泥质粘土,缺乏砂性土。软弱地基和软弱填料的双重影响,加之当地项目施工现场经历了罕见的多次台风的正面袭击,双排钢板桩围堰经受了严峻的考验,也引发出对设计施工中一些问题的思考。

1 工程概况

苏锡常南部高速公路常州至无锡段工程路线全长43.90 km,采用隧道方式越过太湖梅梁湖,隧道全长10.79 km,太湖隧道隧址区大部分位于为太湖湖荡平原区,地势低洼,水网稠密,由西南向东北微倾,陆域段地面高程为0~3.50 m,湖域段湖底高程在-0.85 m左右。

CX-WX2标段全长5.6 km。路线自西向东依次跨越六里河、下穿陆马公路、东环堤河和太湖大堤,包括路基工程、隧道工程、桥梁工程和房建工程,其中隧道全长5.4 km,包括太湖隧道敞口段290 m,暗埋段5 120 m。

本工程标段在马山侧岸边,主要涉及的道路有陆马公路和十里明珠堤沿湖道路。马山侧主要河道有六里河、东环堤河。太湖隧道峒口位于东环堤河西侧,接地点位置位于六里河附近。

2 水文地质

太湖隧道线路经过的主要河流为太湖,属太湖水网系,地表水系发育,隧道经过太湖梅梁湖段长约 10.8 km,勘察期间陆域钻孔揭示地下水稳定水位埋深0.90~2.30 m,稳定水位高程为1.95~2.80 m。湖区段地表水勘察期间高程为1.65~3.45 m,地下水位与地表水基本一致。据太湖局水文资料显示,太湖防汛水位为3.50 m,多年平均水位在3.05 m。太湖梅梁湖区域生态环境敏感,直接影响项目的可实施性。

项目区内地下水类型主要为松散岩类孔隙水,主要由第四系全新统冲积~洪积层和湖沼沉积层含水层组。前者分布在湖西地区,由灰、灰黄、浅黄色粉质粘土、粉土和粉细砂所组成,厚度由南向北自5 m至20 m左右;后者分布在太湖以北及湖东地区,岩性为灰、灰黄、青灰色粉土、粉砂及粉质粘土薄层,底板埋深一般<6 m。

本标段属太湖湖荡平原区及山间平原亚区,表层局部段落分布1-2层淤泥、淤泥质粉质黏土,上部为2-1层硬可塑粉质粘土和2-2层可塑的黏性土层,其下连续分布2-3层粉土,中上部个别段落揭示2-4层淤泥质粉质黏土,向下依次为3-1层硬可塑状、3-2层软塑状、4-1层硬塑状黏性土层。地区揭示地层主要为全新统黏性土层及上更新统黏性土、粉土、粉砂层,局部地段浅部堆积人工填土层,太湖东侧岸边下部揭示泥盆系五通组砂岩,总体上,主要土层的物理力学指标自西向东逐渐变好。其中对工程影响较大的为 1-2淤泥质粉质粘土和2-4淤泥质粉质粘土,根据施工现场揭露情况,其原状土土质均匀,有机质含量较低,干燥后较坚硬。

3 水上双排钢围堰

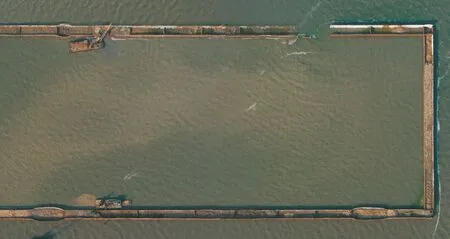

太湖隧道工程项目湖中第三、四、五仓围堰共长约1.5 km,宽度约为150~200 m,根据地质报告该段落湖底表面广泛分布1-2层淤泥、淤泥质粉质黏土,分布厚度约为6~10 m,围护结构与地质分布纵断面情况如图1所示。

图1 太湖隧道围护结构及地质剖面

初步设计中该段落围堰采用 SP-IVw型钢板桩、[32a型钢钢围檩、精轧螺纹钢32@1.2 m拉锚,钢板桩桩长18 m,单侧围堰宽度为7 m,围堰内回填由湖中土质较好区域取出的粘性土。围堰断面及平面布置如图2所示。

图2 湖中第三仓平断面示意

4 双排钢板桩围堰局部问题分析

在第三仓钢板桩合拢且填土作业基本完成后,无锡太湖地区2018年8月罕见的遭遇了多次大台风的正面袭击,施工中发现局部钢板桩向两侧倾斜,且伴随对拉螺杆绷断的情况。

图3 钢板桩变形

针对现场局部出现的情况,业主会同设计施工监理等单位第一时间分析寻找原因。我部首先对现场进行反复踏勘,搜集现场资料,针对出现问题的区段进行研究分析。首先通过有限元对全区段围堰结构形式及软土层变形规律进行研究,选取软土最为深厚的断面进行分析,模型中土体单元均设置为两维孔压排水模型,网格局部加密。计算围堰各部分的稳定性和内力,综合分析结构的整体变形趋势,经过计算变形后手动扩大的网格如图4所示。

图4 有限元模型及网格

结合工序内位移云图,分析双排钢围堰变形特点,填土工况下围堰整体变形呈现竖向沉降+侧向鼓胀的现象,水平位移最大的点发生在双排钢围堰与原状淤泥的交点偏下位置,竖向位移最大点为双排钢围堰填土中心向周围扩散。

图5 堰整体位移

通过分析超静孔隙水压力云图,双排钢围堰内原状淤泥在填土荷载的作用下产生较大的超孔隙水压力,且由于缺乏排水通道,超孔压消散缓慢,原状淤泥土的有效应力处于较小的状态,导致原状淤泥的强度进一步降低,其侧压力也进一步增大,对钢围堰侧边产生非常大的压力。由于环保要求,不能换填围堰内填料,只能回填消化湖域内粘土,因此双排钢围堰的拉杆和板桩强度需要进一步加强。

在有限元对双排钢围堰的变形情况进行分析后,选取单侧钢板桩进行理论计算分析,图6为理论计算模型。

图6 理论计算模型

根据计算结果可知:抗倾覆力矩总值为27 168 kN·m,其中持力层 2-1层抗倾覆力矩为17 519 kN·m,持力层3 m的贡献了约65 %的抗倾覆力矩,说明桩下部的土层性质对抗倾覆影响很大,桩的抗倾覆性能受持力层厚度影响很大。在有些局部位置,1-2层比较深厚,很可能会发生 2-1层厚度不足,抗倾覆力矩骤然变小导致抗倾覆稳定不足的情况,板桩在这种情况下应有足够的插入深度以防止这种情况发生,因此设计的双排钢围堰的长度应该加长。

拉杆在实际使用情况下,其受力状态比较复杂,综合承受拉力、剪力。拉杆的设计除应满足拉杆拉力设计值外,尚应满足抗剪切等要求,以抵抗因为波浪和台风等不利因素引起的钢板桩锁扣上下运动产生的剪切力。并且应具有足够的延性以满足双排钢板桩结构拉力不均衡时拉杆拉力重分布的特性以防止发生脆性破坏。拉杆设计应该有充分的冗余度以满足复杂受力时的要求。在土较差、较深厚时,更应加强结构设计以弥补土体本身抗力的不足。而初步设计的钢拉杆抗力富余量不足且延性不够。

5 对初步设计方案的优化

通过有限元与理论计算分析发现:双排钢板桩围堰钢板桩、土体、拉杆,是一个相互影响的结构体系,共同发挥作用承受抗力。我部与项目部经过充分的准备,并配合局成立专家组,通过与业主、设计、监理和咨询单位的多轮沟通,最后将事故主要原因总结为:无锡太湖地区2018年夏天1个月之内罕见的遭遇了多次大台风的正面袭击;局部土层分布情况超出勘察钻孔布置发生了突变;设计的钢板桩插入深度不足,钢拉杆型号和直径富余量不足。替代解决设计施工方法如下:

1)从有利于围堰受力的角度,建议拉杆下移50 cm。

2)拉杆在实际受力时,受力情况较复杂,可能发生弯剪破坏,从安全储备的角度,建议钢板桩围堰拉杆直径不小于50 mm。

3)根据复核计算,建议钢管桩围堰钢围檩适当加强,以和围护桩与钢拉杆强度相协调。

4)建议增加横向隔舱,间距为 2~3倍围堰宽度,以增加围堰整体刚度和稳定性。

5)如采用一般粘性土作为围堰回填料,应充分考虑填料水下填筑、压实不宜等对填筑质量的影响,建议在设计计算参数取值时,应充分考虑由此带来的影响,并选取符合实际情况的计算参数。

6)软土分布的区域,建议在抽水结束后,在围堰内侧坡脚堆填一定量的挖方弃土,形成反压,作为安全储备。

7)为了尽量减少拉杆受力不均匀对围堰整体结构产生的不利影响,建议给出详细的围堰结构及内部填土施工工序,及明确可行的施工要求。

8)增加围堰拉锚监测和测斜监测等措施。最终优化修改完成的三~五仓设计施工方案断面如图7所示。

图7 优化后的三~五仓设计施工方案断面

最终在业主、施工、设计、监测等多方共同努力下,最终将三~五仓共计约1 km长度的钢板桩改为钢管桩,并采取了先清部分淤后合围开挖的思路,这一变更最终为项目节省接近半年的工期,扭转了项目的被动局面。

6 替换法拉杆轴力检测技术

根据现场情况,第三仓钢板桩围堰桩底处于软弱土层中,回填期间导致钢板桩变形较大,并且拉杆轴力增加;为确保围堰安全,要求对钢拉杆进行轴力监测,分析拉杆在施工各个工况下的受力情况。

由于之前未有拉杆轴力监测项目,钢板桩围堰内均已填土,拉杆轴力未知;故采用替换法拉杆轴力检测技术,具体流程如图9所示。

先用中空千斤顶对拉杆进行张拉至螺丝松动,记下千斤顶张拉应力,再卸下拉杆螺丝、安装锚索计,仪器安装结束,按照之前的张拉应力再次进行张拉,拧紧仪器后的螺丝,测读仪器读数,计算拉杆轴力。轴力监测点在后续测量过程中工作状态良好。

图8 钢板桩围堰拉杆轴力监测点安装示意

图9 监测仪器安装流程

7 结 语

本文通过对软弱地基及填料条件下水上双排钢板桩围堰设计施工技术应用的研究,分析了双排钢围堰的作用体系受力和工作模式,针对工程区域表层分布深厚软弱土层、缺少砂性土填料和在围堰内回填粘性土料对双排钢围堰产生的一系列问题提出相应的解决方法,最终将研究成果应用于设计施工并且顺利实施,得到如下结论:

1)超长水上明挖法双排钢围堰由于填土、拉杆松紧程度、土层分布的差异,导致其纵向受力存在较大的不均匀性,因此板桩长度和拉杆及相应受力结构的选取需考虑不均匀受力带来的安全系数的储备;

2)通过对现场实际情况的分析,在软弱地基及填料条件下,可考虑对控制拉杆位置、拉杆直径、围檩尺寸、横向隔舱等进行加固优化;

3)如采用一般粘性土作为双排钢围堰回填料,应充分考虑填料水下填筑、压实不宜等对填筑质量的影响,建议在设计计算参数取值时,应充分考虑由此带来的影响,并选取符合实际情况的计算参数;

4)为了尽量减少拉杆受力不均匀对围堰整体结构产生的不利影响,建议在施工中给出详细的围堰结构及内部填土施工工序,及明确可行的施工要求,并在围堰内侧坡脚堆填一定量的挖方弃土,形成反压,作为安全储备;

5)对于已经安装好并受力的双排钢围堰,可以通过替换法对钢拉杆进行检测。

项目最终成功解决现场实际问题,研究成果投入应用,产生了良好的社会和经济效益。