挖掘机冷却系统卡箍应用探析

2020-07-01宋之克耿家文陈钦法张朝阳

徐 威,宋之克,耿家文,陈钦法,张朝阳

(徐州徐工挖掘机械有限公司,江苏 徐州 221000)

工程机械冷却管路装配的过程中,通常采用卡箍紧固,以保证系统中介质的正常循环,维持整机的正常工作。这种连接方式虽然便捷,但是由于胶管多采用三元乙丙橡胶、硅胶等材质,卡箍拧紧后胶管发生缓慢的蠕变,造成装配扭矩衰减。在进行管路及系统的设计时,需要根据管路特点及使用环境选用合适的卡箍以提高系统和管路的可靠性,从而有效地规避渗、漏水故障的发生,节约成本。本文从挖掘机冷却系统卡箍故障分析入手,经过模拟实验进行分析、讨论并改进。

1 卡箍故障

某中型挖掘机冬季路试过程中冷却管路出现渗漏,需频繁补注冷却液,严重影响工作进度。经查散热器入水口、冷却接头与管路连接处渗漏,二次紧固后故障消失,初步分析为卡箍松动导致的渗漏。主要原因是胶管内介质与环境温差变大时卡箍无法补偿由于胶管的老化、胶管自身塑性变形及胶管的热胀冷缩带来的间隙,卡箍不能自动调节箍紧导致紧固力不足。

2 实验验证

整机使用过程中,振动、温度等都影响卡箍的扭矩衰减。为探寻结论,本文从温度入手开展实验验证。25℃环境中,选取10个卡箍分2组按照5Nm装配扭矩安装在不锈钢管和橡胶管上(见图1、图2),按照规定的时间间隔分别测试参与扭矩数值。随时间的变化,2组卡箍残余扭矩的均值见图3。

图1 钢管紧固扭矩衰减测试

图2 胶管紧固扭矩衰减测试

图3 卡箍钢管/胶管残余扭矩随时间变化

从测试结果看,不锈钢管刚性较大,紧固变形量小,卡箍的扭矩变化量小,放置规定时间内扭矩残余量较大。紧固橡胶管的卡箍规定时间内平均衰减1.9Nm左右,与紧固不锈钢管的参与扭矩对比后不难发现,卡箍扭矩在安装后的24h之内急剧衰减,橡胶管紧固后的塑性变形是卡箍扭矩衰减的直接原因。

由于渗漏故障发生在冬季,考虑橡胶管内介质的冷热交变的影响,进行常温(25℃)、介质最高工作温度(100℃)、冰点(0℃)、整机低温极限工作温度(-35℃)卡箍扭矩衰减测试。按照图4时间顺序对紧固橡胶管的卡箍进行温度加载,残余扭矩变化见图4。

图4 紧固胶管卡箍残余扭矩随时间-温度变化

从上图可以看出,环境温度达到100℃的高温区时,因橡胶管受热膨胀抵消了高温软化导致的扭矩衰减,残余扭矩跟常温状态下变化不大。当环境温度达到-35℃低温区时,平均残余扭矩只有1.5Nm。扭矩的衰减主要集中在环境温度25℃与0℃区域之间,而从0℃降至-35℃时,扭矩衰减趋势不大。由此可见,温度降低造成扭矩大幅度衰减,其主要原因是橡胶管在温度降低区造成胶管极度收缩,消减了管箍对橡胶管的紧固力。

通过低温实验后,再将实验样件恢复到常温25℃,最终测试扭矩基本保持在3Nm左右。按照DIN3017-1蜗轮蜗杆卡箍要求管路系统密封扭矩为3Nm,此种状态下管路系统出现渗漏的风险加大。以上图表分析得出,在正常扭矩安装时,卡箍紧固橡胶管主要集中在橡胶管收缩量较大时出现渗漏,低温时尤为明显。

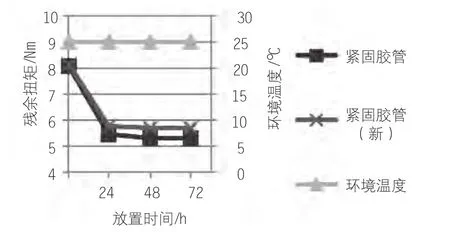

提高卡箍安装扭矩或增加橡胶管收缩补偿是提升卡箍残余扭矩的有效手段。常温下,分别选取卡箍和带补偿功能的新型卡箍(见图5)各5个以8Nm装配扭矩安装在橡胶管上,井按照规定的时间间隔分别测试参与扭矩数值。随时间的变化,2组卡箍残余扭矩的均值见图6。

图5 带补偿功能的卡箍

图6 提高扭矩(新)卡箍残余扭矩随时间变化

从上图可以看出,提升扭矩及新型卡箍紧固橡胶管的残余扭矩提升不明显,但均大于5Nm,管路密封效果良好。顺序进行常温(25℃)、介质最高工作温度(100℃)、冰点(0℃)、整机低温极限工作温度(-35℃)卡箍扭矩衰减测试,按照图6时间顺序对紧固橡胶管的卡箍进行温度加载,残余扭矩变化如图7所示。

图7 提高扭矩紧固胶管卡箍残余扭矩随时间-温度变化

经过对比发现,提高安装扭矩至8Nm后,-35℃时残余扭矩平均只有2Nm,只是恢复常温后残余扭矩大于3Nm。提高安装扭矩可以提高残余扭矩,减少管路系统泄漏的发生,但是-35℃的低温区对剩余扭矩提高改善不大。新型卡箍在同样8Nm的安装扭矩下,-35℃时残余扭矩平均大于3Nm,恢复到常温后残余扭矩大于5Nm。说明带有补偿功能的新型卡箍在常温下的残余扭矩跟高扭矩安装卡箍效果一致,但在低温及剧烈温度交变时效果良好,可以有效规避渗漏。

3 结束语

挖掘机冷却管路用卡箍的紧固效果主要受环境温度变化、胶管材料等影响,本文仅从环境温度变化角度试验、分析。常温下卡箍的使用效果良好,遇到温度交变特别是冬季时需要提升初始安装扭矩和主动检点、紧固提升残余扭矩,避免管路渗漏。带补偿功能的新型卡箍适应高低温使用环境,可以提高冷却系统管路系统可靠性,节约维保成本。至于与冷却系统应用息息相关的卡箍结构形式、箍带材料、装配工艺等,还需要进一步研究。