变极性电解酸洗对碳素钢丝表面性质的影响

2020-07-01王震夏德贵廖小珍

王震,夏德贵,廖小珍

变极性电解酸洗对碳素钢丝表面性质的影响

王震1,2,夏德贵2,廖小珍1

(1.上海交通大学 化学化工学院,上海 200240;2.贝卡尔特(中国)技术研发有限公司,江苏 江阴 214434)

综合提高碳素钢丝的外观及功能性,深入理解新型变极性电解酸洗过程及其对钢丝表面的修饰作用。使用电化学工作站,通过设计电解程序模拟了不同电流密度下的变极性电解酸洗过程,根据电位曲线对电解过程进行分析;通过OM、CLSM、SEM、XPS等手段对酸洗后钢丝的表面性质进行表征。非稳态的变极性电解酸洗阳极过程均首先发生Fe的活性溶解,仅当电流密度高至816.0 A/dm2时可使钢丝表面迅速转入钝态,并进一步极化至析氧过程。极低电流密度下(54.4 A/dm2)的酸洗可获得光亮的表面;较高电流密度下(163.2~272.0 A/dm2)的酸洗会使钢丝表面发暗,氧化程度变高,但形成了特殊的片层状表面微观形貌;更高电流密度(544.0 A/dm2)的酸洗会导致钢丝表面过度侵蚀,呈破碎状态;而极高电流密度(816.0 A/dm2)下的酸洗,获得了同时具有片层状微观形貌的光亮表面。通过控制酸洗电流密度可调控碳素钢丝的外观、表面微观形貌及氧化程度。816.0 A/dm2电流密度下的电解酸洗可使钢丝保持光亮的同时形成片层状的微观形貌,可能使后续镀层具有特殊的功能性。

变极性电解酸洗;碳素钢丝;电流密度;光亮表面;片层状形貌

碳素钢丝作为重要的钢铁线材,被广泛应用于汽车、能源、建筑等众多领域。这一方面有赖于其优异的机械性能,另一方面则得益于表面技术赋予的丰富的功能性,如耐蚀、耐磨、装饰性、粘结性等[1]。在钢丝的冷拔生产过程中,对其进行必要的热处理[2]将不可避免地在表面产生氧化膜,这会影响后续镀层的附着力、外观及功能性等,必须在施镀前去除。

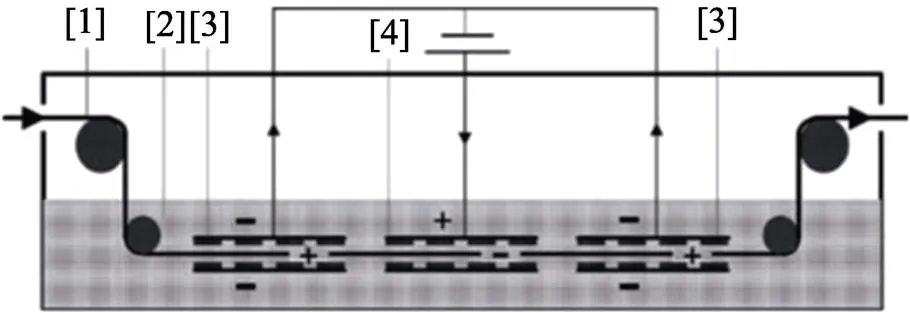

在诸多去除氧化膜的方法中[3-8],变极性电解酸洗是目前较为先进的一种。典型的装置如图1[9]所示。钢丝以非接触的方式依次经过阴、阳极对电极极板,分别在钢丝表面发生阳极、阴极电解过程(反应见(1)—(4)式),通过析出气体的剥离作用和初生态氢的还原作用,达到去除氧化膜的目的。

阴极反应:

阳极反应:

[1] The steel strip; [2] The electrolyte; [3] The cathode set; [4] The anode set

尽管酸洗的首要目的是有效地去除氧化膜,但也常被用来实现表面改性。通过酸洗修饰基体的表面性质,可对后续的金属镀层、有机涂层、化学转化膜等表面处理的功能性产生重要影响。例如,Xinjuan Wang等人[10]采用H3PO4-Na3PO4-KMnO4酸洗处理镁合金表面,通过在表面形成磷酸盐转化膜,均衡了表面电位分布,获得了致密的镀Zn层;Sina S. Jamali等人[11]研究了不同的表面处理对有机涂层在金属表面的附着及腐蚀防护效果产生的影响,指出酸洗对材料表面性质的改变起着重要作用;Hassan H. Elsentriecy等人[12]研究了HCl-HF体系酸洗对AZ91D镁合金表面形成锡酸盐转化膜的影响,指出适当的酸洗处理能够均匀地侵蚀镁合金表面,在表面富集Mg2+,从而获得了致密、耐蚀的MgSnO3·3H2O转化膜。

当前碳素钢丝的酸洗,往往局限于关注其对钢丝外观的影响,而不重视其对表面功能性的作用;或虽然通过酸洗实现了某种表面功能性,却未能深入理解其中的内涵。为综合提高碳素钢丝的外观及功能性,本工作将深入研究变极性酸洗的电极反应过程,明确表面光亮度的调控机理,重点关注该电解酸洗模式对表面性质的影响原理。

1 实验

1.1 试样处理

试样为经过一定条件退火热处理的碳素钢丝。酸洗前,试样经过了丙酮除油、去离子水冲洗、压缩空气吹干的预处理,并使用绝缘薄膜包覆切口且暴露一定面积的测试区域。

1.2 酸洗溶液

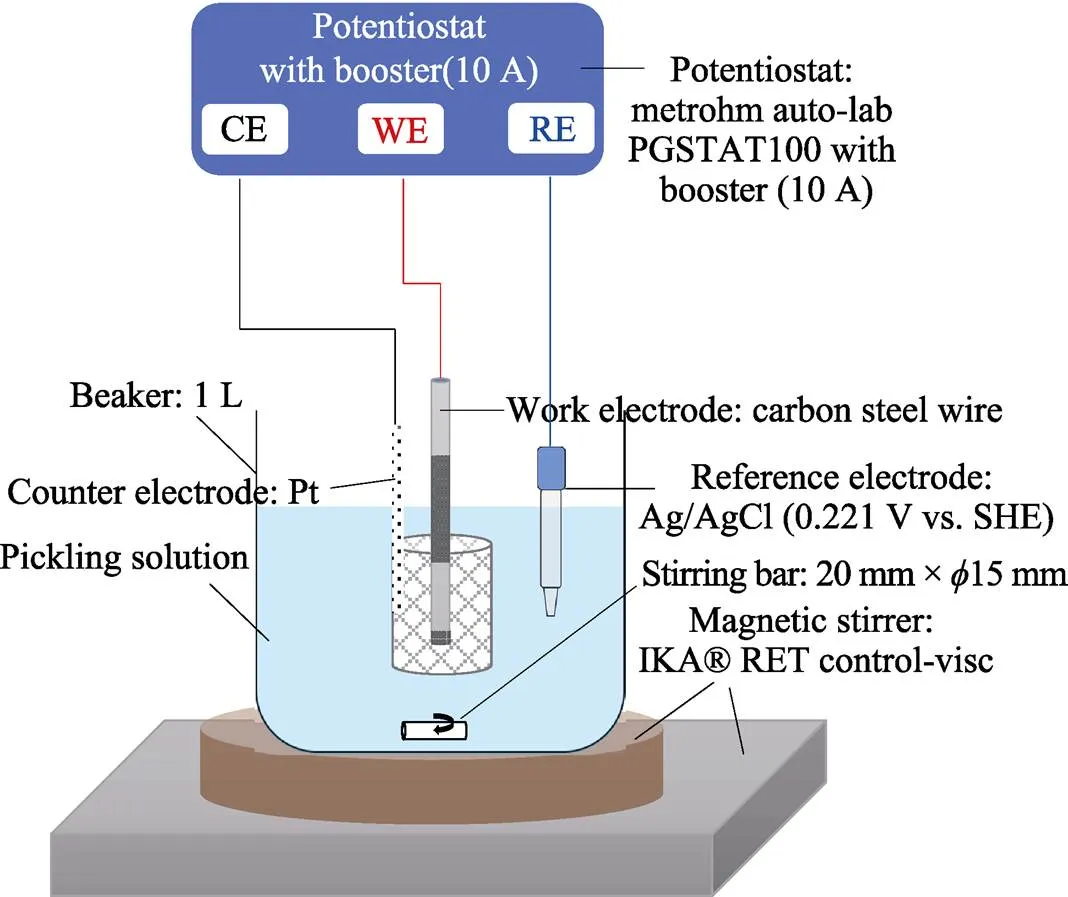

电解酸洗通常是在硫酸体系中,同时考虑连续生产中氧化膜及基体的溶解将引入Fe2+、Fe3+,配制了如表1所列的模拟酸洗溶液。

表1 模拟酸洗溶液的成分、浓度及试剂信息

Tab.1 Composition, concentration and information of reagents of simulated pickling bath

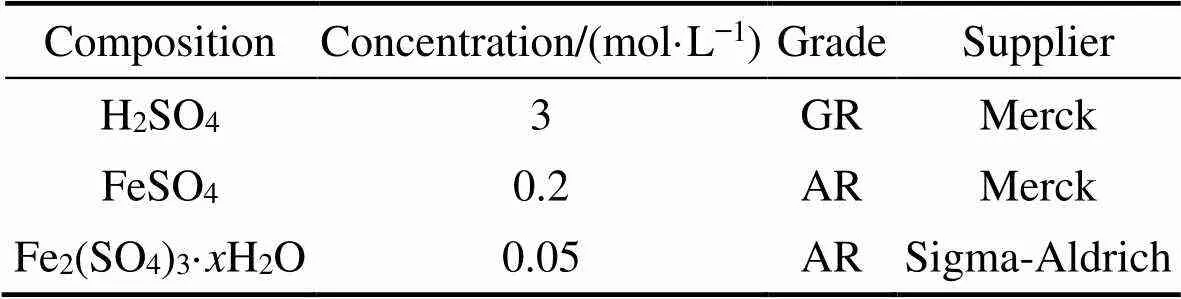

1.3 电解装置

如图2所示,采用三电极体系,工作电极为碳素钢丝试样,辅助电极为Pt网,参比电极为Ag/AgCl。溶液温度控制在(30±1) ℃,磁力搅拌为500 r/min。

图2 电解装置示意图

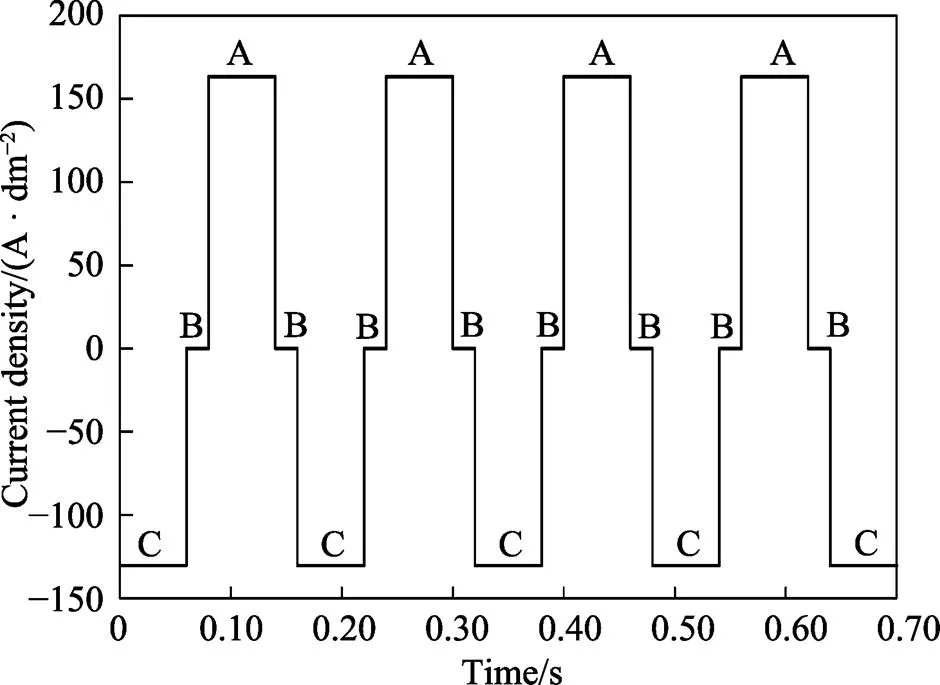

1.4 电解程序

为模拟工业变极性电解酸洗过程,设计了如图3所示的电解程序(以某一电流密度为例),以控制恒定电流的方式实施电解。根据实际生产条件,可计算各过程持续的时间:阳极过程(A)为0.06 s,中间非电解过程(B)为0.02 s,阴极过程(C)为0.06 s。

图3 模拟变极性电解酸洗程序

根据实际可控范围,本工作研究如表2所示的不同电流密度下的电解酸洗过程及其对钢丝表面性质的影响。

表2 不同的阴、阳极电流密度

Tab.2 Different cathode and anode current densities

1.5 钢丝表面性质的表征

采用光学显微镜(OM,OLYMPUS GX51型)及激光共聚焦显微镜(CLSM,KEYENCE VK-X250K型)表征表面光亮度。使用扫描电子显微镜(SEM,FEI Quanta Inspect 200型)表征表面形貌。使用X射线光电子能谱(XPS,Thermo-Fisher K-α型)表征表面化学状态。

2 结果与讨论

在控制电流的电解酸洗模式下,可通过电极电位的变化来分析具体电极反应。通常,阴极过程较为简单,主要是氢气的析出反应;但阳极过程则较为复杂,包含Fe的活性溶解、钝化、过钝化、氧气析出等多个反应。因此,首先对试样在酸洗溶液中进行了线性极化扫描,扫速为30 mV/s,扫描范围为−1~4 V(vs. Ag/AgCl),得到了如图4所示的稳态极化曲线。

图4 试样在酸洗溶液中的稳态极化曲线

根据文献中的著述[13-14]不难分析图4中各区域发生的电极反应:(1)A—B,Fe的活性溶解; (2)B—C,过渡区;(3)C—D,钝化区;(4)> D,过钝化区;(5)> E,析氧区。

虽然通过稳态极化曲线能获得不同电极电位下发生何种电极反应等信息,对分析电解酸洗过程具有指导意义,但必须指出,本工作讨论的变极性电解酸洗的单个电极过程持续时间极短(0.06 s),属于非稳态的电极过程,必须在分析时加以考虑。

2.1 不同电流密度下的阳极电极反应及钢丝外观

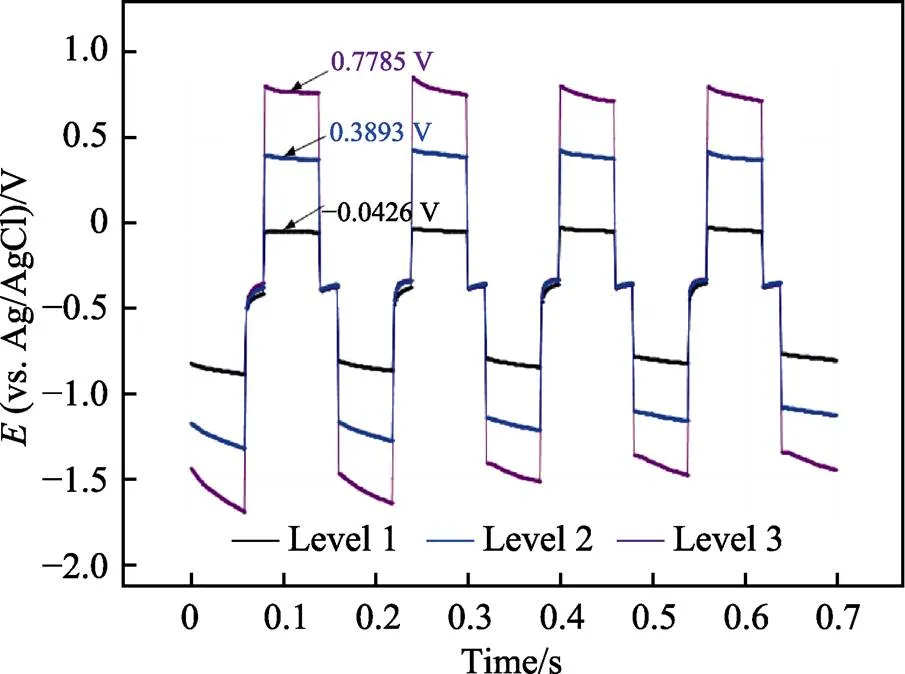

图5给出了较低电流密度下(水平1、2、3)电解酸洗过程中电极电位的变化曲线。根据稳态极化曲线,水平1(−0.0426 V)应处于活性腐蚀区,水平2(0.3893 V)处于过渡区,水平3(0.7785 V)处于钝化区。然而,观察酸洗后的钢丝外观(图6)可知,随着电流密度的增加,钢丝表面受到了越来越严重的侵蚀。由此可以判断,水平3的电流密度下,钢丝并未达到钝态,这是因为电极进行快速的极性变化,使得电极表面短时间内未能形成稳定的钝化膜,即阳极过程仍为Fe的活性溶解。显然较低的水平1和水平2电流密度下的阳极过程也是Fe的活性腐蚀。

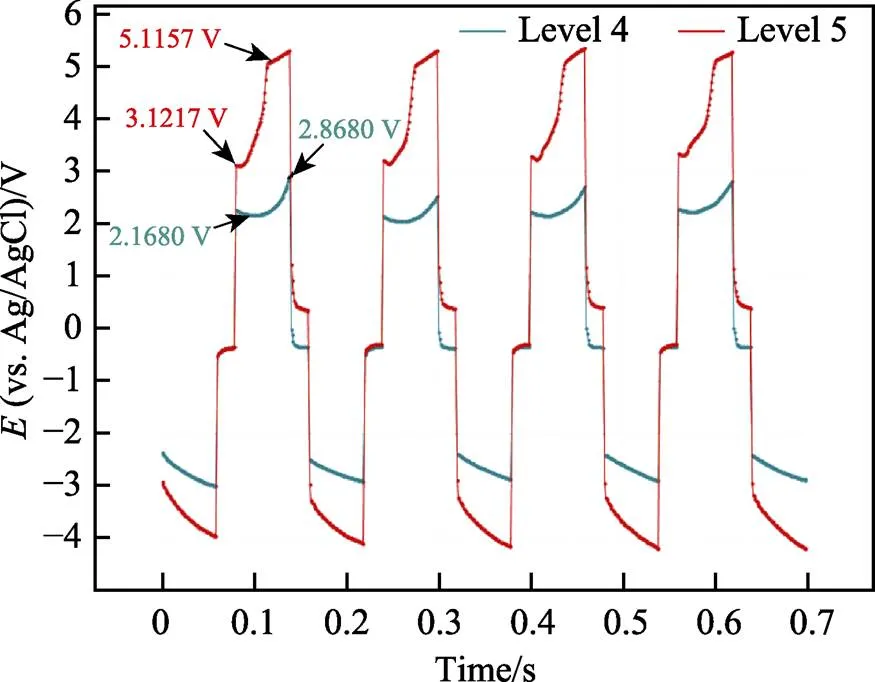

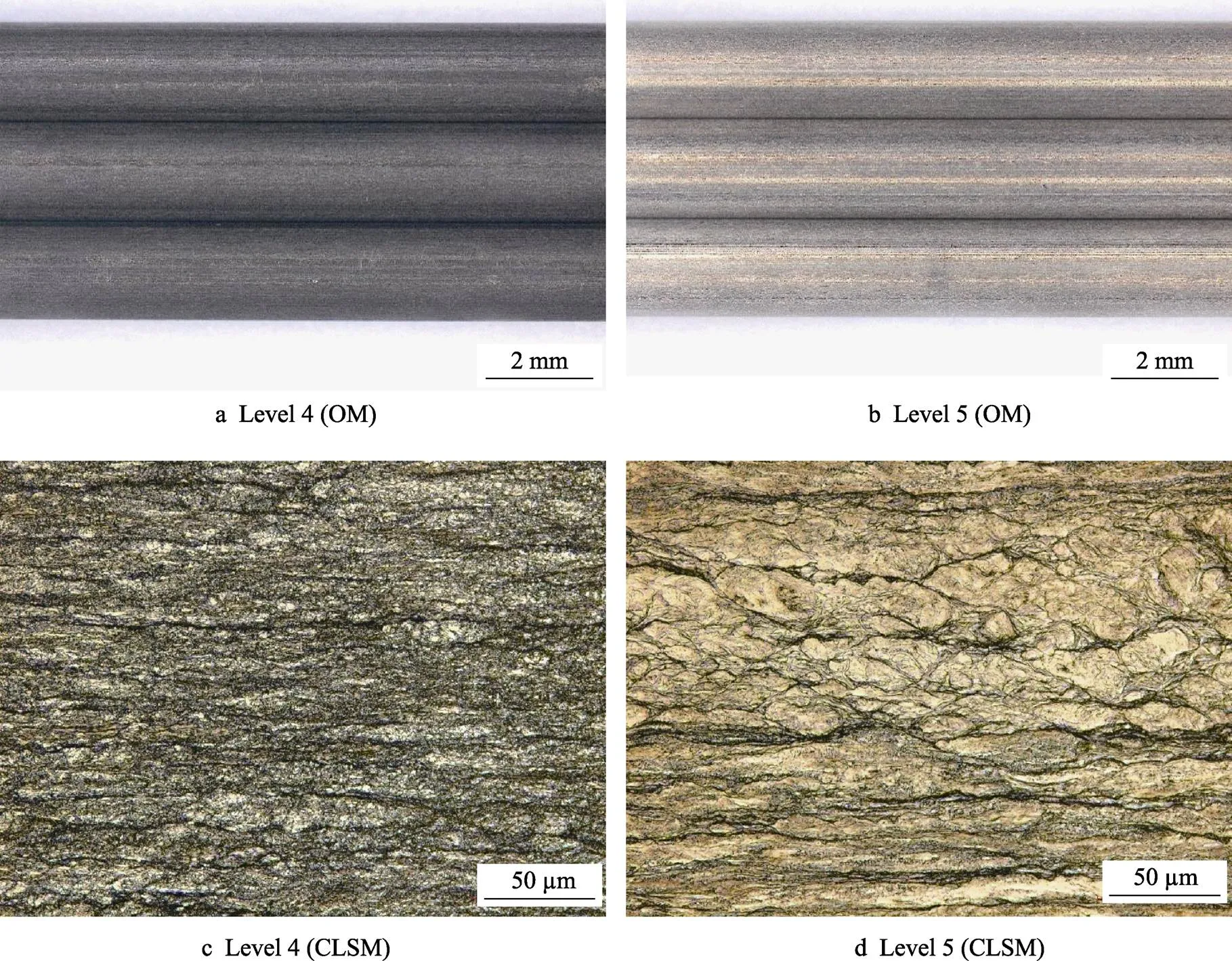

当电流密度增加至较高水平(水平4、5),可以观察到阳极过程出现了明显的电位跃迁而分成两个阶段(图7),其中水平5的第二阶段十分明显。结合酸洗后得到的光亮表面(图8b和图8d),以及实验中观察到阳极过程有气泡产生,可以判断,水平5的第二阶段为氧气的析出过程。可见,在此极高电流密度下,阳极过程很快由Fe的活性溶解转为Fe的钝化,在控制电流模式下,电极电位又被进一步极化至发生析氧过程。而对于水平4的阳极过程,也有被极化至氧气析出的趋势,但由于时间过短,尚未发生明显析氧即进入下一个阴极过程。由于主要的阳极过程仍然是Fe的溶解,该电流密度下得到了严重侵蚀的表面(图8a和图8c)。

图5 较低电流密度下(水平1、2、3)的电解酸洗过程中的电极电位变化

图7 较高电流密度下(水平4、5)的电解酸洗过程中的电极电位变化

图6 较低电流密度下(水平1、2、3)电解酸洗后的钢丝外观

2.2 酸洗过程对钢丝表面性质的影响

若仅关注钢丝外观,选择极低或极高的电流密度均可获得光亮的表面。但考虑到钢丝表面的功能性,还应探究酸洗对钢丝表面其他性质的影响。

图9为不同电流密度下酸洗后钢丝以及原始钢丝的表面形貌(SEM,×10 000倍)。其中,图9a为未经酸洗的原始钢丝的表面形貌,其表面可分为平台区及沟壑区,这是钢丝经拉拔后形成的典型形貌。对比可见,本工作所应用的酸洗条件并没有改变这一整体上的构成,即数微米至数十微米尺度上的形貌未被改变。因此下文重点关注的是在此基础上更小尺度(小于1 μm至纳米尺度)的表面微观形貌。

图8 较高电流密度下(水平4、5)电解酸洗后的钢丝外观

在极低电流密度下(水平1),钢丝表面仅受到了轻微侵蚀(图9b),其平台区仍然保持了与原始钢丝相似的平坦形貌。但当电流密度增加至水平2和水平3时,可以观察到特殊的片层状微观形貌。考虑到碳素钢丝主要由铁素体及渗碳体(Fe3C)两相组成,这种片层状微观形貌可能是由这两相的溶解速率差异引起的[15-16]。

进一步将电流密度增加至水平4,钢丝表面因严重的侵蚀而表现出破碎的枝状形貌,这可能也表明钢丝表面形成了较厚的表面膜。但在极高的电流密度下(水平5),由于钢丝两相的差异性溶解及氧气析出依次发生,表面又再次表现出明显的片层状微观形貌。

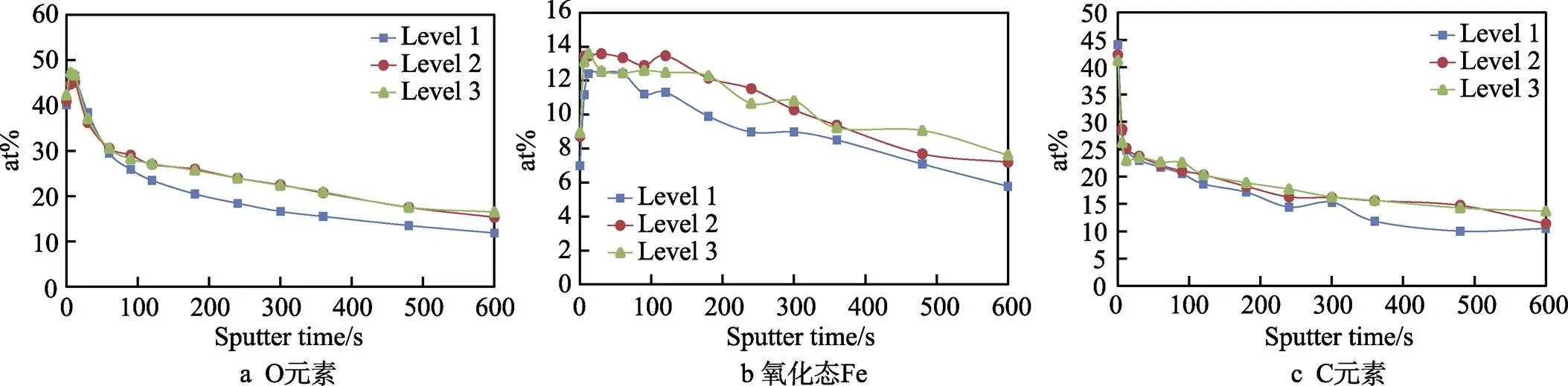

进一步考察不同侵蚀程度钢丝表面的化学状态,采用XPS进行表面元素分析,并通过Ar离子溅射进行深度剖析,溅射速率约为0.1 nm/s。鉴于水平4的电流密度下钢丝表面腐蚀过重而明显不符合实际需求,仅对水平1、2、3的电流密度下获得的表面进行了分析。

如图10a所示,水平2和3的O元素含量在整个测试深度均明显比水平1下的值高,结合氧化态Fe所表现出的相似的深度分布规律(图10b)判断,较高电流密度下电解酸洗的表面显然比较低电流密度下的表面具有更高的氧化程度。而C元素的深度分布(图10c)则显示,随着电流密度的增加,钢丝表面的C元素含量也逐渐增加,这可能表明钢丝表面残留了更多的渗碳体片层。注意到水平2和水平3的结果差异有限,一方面可能表明水平2至水平3的电流密度变化没有引起表面性质突变,另一方面可能是深度剖析仅限于表面约60 nm范围而未能发现明显区别。

图10 不同电流密度下酸洗后钢丝的表面元素深度分析

3 应用展望

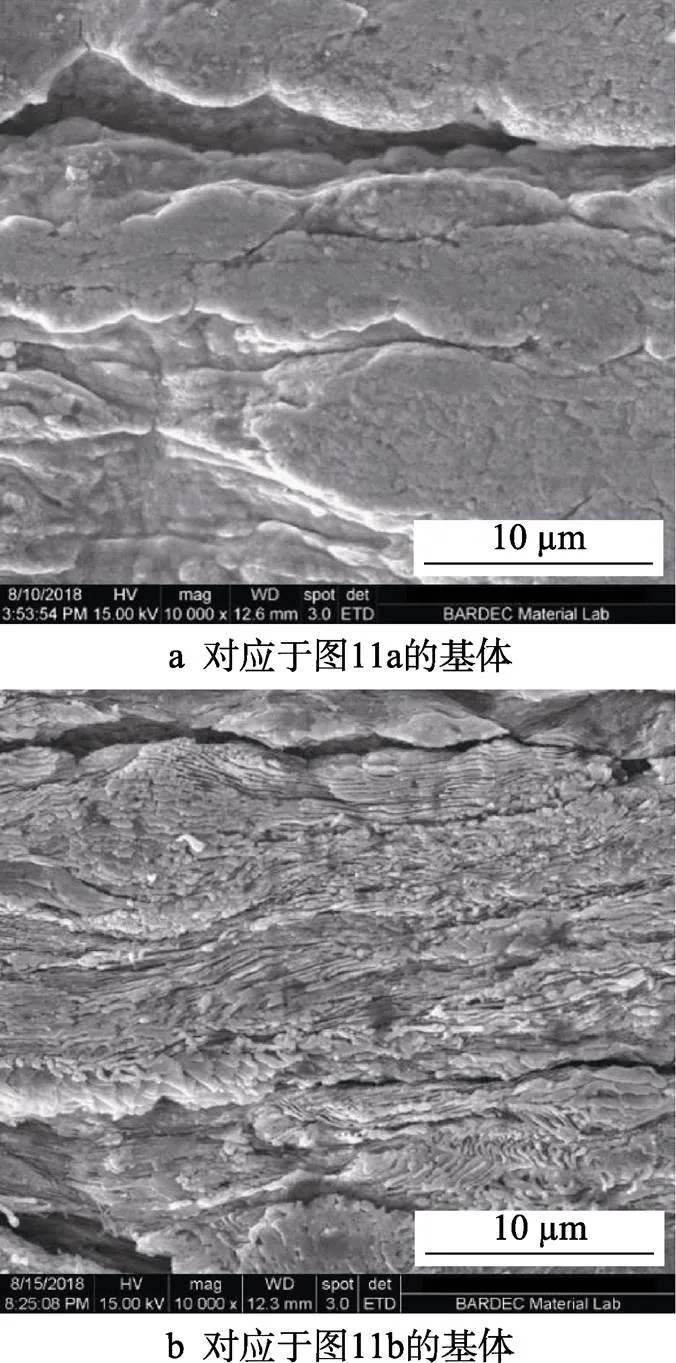

不同电流密度下的电解酸洗将发生各异的阳极电极过程,从而形成不同性质的酸洗表面,这可能对后续表面处理的功能性产生重要影响。例如,制备了如图11所示的两种典型的酸洗表面,一种在较低电流密度下电解酸洗而具有平坦的平台区(图11a),另一种则是在较高的电流密度下电解酸洗而形成了具有片层状微观形貌的平台区(图11b)。当以适当的方式在这两种基体上施镀后,钢丝表面的镀层几乎复制了基体的形貌,即平坦的平台区上获得了致密的镀层(图12a),而具有片层状形貌的平台区则得到了具有长条状形貌的镀层(图12b)。从理论上进行预测,前者镀层十分致密,则其表面可能更加光亮,具有较好的耐蚀性;后者的镀层显然具有更高的比表面积,则其反应活性或催化活性可能更高。

图12 施镀后的表面微观形貌

4 结论

1)变极性电解酸洗过程中,持续时间极短(0.06 s)的阳极过程为非稳态过程,在低电流密度下(<544 A/dm2)不能致钝,而主要发生Fe的活性溶解。当电流密度提高至816 A/dm2时,阳极过程首先发生Fe的活性溶解,但随后迅速致钝并极化至析氧过程。

2)低电流密度下(< 544 A/dm2),钢丝外观随着电流密度的增加而逐渐变暗,但当电流密度大于816 A/dm2时,又能获得光亮表面。

3)极低电流密度下(54.4 A/dm2),钢丝表面的平台区保持着与原始钢丝相似的平坦形貌,氧化程度较低;适当的电流密度下(163.2 ~272 A/dm2),铁素体与Fe3C的溶解速率差异导致钢丝表面的平台区出现片层状的微观形貌,氧化程度较高;但一定电流密度下(544 A/dm2),钢丝表面侵蚀严重,成破碎状态;极高的电流密度下(816 A/dm2),由于析氧的作用,钢丝表面又能形成片层状的微观形貌。

4)平坦或片层状的表面微观形貌可被直接反映在镀层的形貌上,使其具有不同的功能性。

[1] VANOOIJ W J. Mechanism and theories of rubber adhesion to steel tire cords—an overview[J]. Rubber chem technol, 1984, 57: 421.

[2] 徐效谦, 明绍芬. 特殊钢钢丝[M]. 北京: 冶金工业出版社, 2005. XU Xiao-qian, MING Shao-fen. Special steel wire[M]. Beijing: Metallurgical Industry Press, 2005.

[3] 陈应明. 钢材表面喷砂除锈技术的探索[J]. 腐蚀与防护, 1997, 18(4): 20-33. CHEN Ying-ming. An exploration on the sand blasting descaling technology for steel surface[J]. Corrosion and protection, 1997, 18(4): 20-33.

[4] 成鹏飞, 刘寿化, 张正学, 等. 高压水喷砂除磷技术的研究与应用[J]. 矿业研究与开发, 2006, 26(B10): 72-75. CHENG Peng-fei, LIU Shou-hua, ZHANG Zheng-xue, et al. Research and application of high-pressure water jet- sand blasting descaling technology[J]. Mining research and development, 2006, 26(B10): 72-75.

[5] 张延武, 徐鹤霖, 宗雪峰, 等. 液相等离子体钢材表面除锈工艺研究[J]. 全面腐蚀控制, 2015, 29(3): 36-39.ZHANG Yan-wu, XU He-lin, ZONG Xue-feng, et al. Study on the technology of steel suface derusting by electrolyte plasma[J]. Total corrosion control, 2015, 29(3): 36-39.

[6] 朱立, 孙本良. 钢材酸洗技术[M]. 北京: 化学工业出版社, 2007. ZHU Li, SUN Ben-liang. Steel pickling technology[M]. Beijing: Chemical Industry Press, 2007.

[7] LIAN Fu-li, CAENEN P, MAO Fa-jiang. Electrolytic pickling of the oxide layer on hot-rolled 304 stainless steel in sodium sulphate[J]. Corrosion science, 2008(50): 2824-2830.

[8] AGRAWAL A, SAHU K K. An overview of the recovery of acid from spent acid solutions from steel and electroplating industries[J]. Journal of hazardous materials, 2009, 171: 61-75.

[9] IPEK N, LIOR N, VYNNYCKY M, et al. Numerical and experiment study of the effect of gas evolution in electrolytic pickling[J]. J appl electrochem, 2006, 36: 1367-1379.

[10] WANG Xin-juan. One-step pickling-activation before magnesium alloy plating[J]. Trans nonferrous met soc China, 2009, 19: 504-510.

[11] JAMALI S S, MILLS D J. Steel surface preparation prior to painting and its impact on protective performance of organic coating[J]. Progress in organic coatings, 2014, 77: 2091-2099.

[12] ELSENTRIECY H H, AZUMI K, KONNO H. Effect of surface pretreatment by acid pickling on the density of stannate conversion coatings formed on AZ91D magnesium alloy[J]. Surface & coating technology, 2007, 202: 532-537.

[13] 曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008. CAO Chu-nan. Principles of electrochemistry of corrosion[M]. Beijing: Chemical Industry Press, 2008.

[14] WINSTON R R, UHLIG H H. Corrosion and corrosion control (fourth edition)[M]. Hoboken New Jersey: John Wiley & Sons, Inc, 2007.

[15] 姜晓霞, 王景韫. 合金相电化学[M]. 上海: 上海科学技术出版社, 1984. JIANG Xiao-xia, WANG Jing-wen. Electrochemistry of alloy phase[M]. Shanghai: Shanghai Scientific & Technical Publishers, 1984.

[16] TSUYOSHI M. Studies on electrolytic extraction of carbides in iron and steels[J]. Tetsu-to-hagane, 1969, 55(14): 1347-1358.

Influence of Bipolar Electrolytic Pickling on the Surface Properties of Carbon Steel Wire

1,2,2,1

(1.School of Chemistry and Chemical Engineering, Shanghai Jiaotong University, Shanghai 200240, China; 2.Bekaert (China) Technology Research & Development Co., Ltd, Jiangyin 214434, China)

The work aims to improve both the appearance and functionality of carbon steel wire, so as to deeply understand the bipolar electrolytic pickling process and its influence on the surface of steel wire. Electrochemical station was used to simulate the bipolar electrolytic pickling process by designing the electrolytic program under different current densities and the electrolytic process was analyzed according to potential curve. The pickled surface of steel wire was characterized via OM, CLSM, SEM and XPS. Fe dissolving occurred firstly during the non-steady anodic processes. The surface could only be passivated rapidly when the current density was up to 816.0 A/dm2, after which the anodic process was further polarized so that oxygen evolution occurred. The pickling under extremely low current density (54.4 A/dm2) resulted in shining surface. The pickling under high current density (163.2~272.0 A/dm2) resulted in a dark and oxidized surface, but with special lamella surface morphology. The pickling under higher current density of 544.0 A/dm2corroded the surface of steel wire which was nearly broken, but a shining surface together with lamella morphology could be obtained under extremely high current density of 816.0 A/dm2. Apparently, the carbon steel wire surface properties (i.e. appearance, surface morphology and oxidation state) can be modified by controlling the current density, and the pickling under the current density of 816.0 A/dm2can keep the steel wire shining with lamella surface morphology, thus providing functionality for subsequent coating.

bipolar electrolytic pickling; carbon steel wire; current density; shining surface; lamella surface morphology

2019-09-08;

2019-11-10

WANG Zhen (1988—), Male, Master, Research focus: electrochemical corrosion.

廖小珍(1969—),女,博士,副教授,主要研究方向为电化学能源材料和电化学腐蚀。邮箱:liaoxz@sjtu.edu.cn

Corresponding author:LIAO Xiao-zhen (1969—), Female, Doctor, Associate professor, Research focus: electrochemical power sources materials and electrochemical corrosion.

王震, 夏德贵, 廖小珍.变极性电解酸洗对碳素钢丝表面性质的影响[J]. 表面技术, 2020, 49(6): 323-329.

TQ151.6

A

1001-3660(2020)06-0323-07

10.16490/j.cnki.issn.1001-3660.2020.06.039

2019-09-08;

2019-11-10

国家自然科学基金重点项目(21938005)

Fund:Supported by Key Program of National Natural Science Foundation of China (21938005)

王震(1988—),男,硕士研究生,主要研究方向为电化学腐蚀。

WANG Zhen, XIA De-gui, LIAO Xiao-zhen. Influence of bipolar electrolytic pickling on the surface properties of carbon steel wire[J]. Surface technology, 2020, 49(6): 323-329.