高压多次喷射对缸内直喷汽油机极低温起动性能的影响

2020-07-01王书典

刘 琼 王书典

(德尔福(上海)动力推进系统有限公司,上海 200131)

0 前言

缸内直喷(GDI)汽油机直接将燃油喷射到气缸内,能灵活控制缸内的燃油喷射和点火[1-3],通过改变喷射时刻和喷射次数,来获得比进气道喷射(PFI)汽油机更好的燃油经济性和更低的废气排放。目前,市面上较为常见的缸内直喷汽油机的喷射压力已经达到20 MPa,适用于国六排放的最新款35 MPa喷射压力汽油机也已经量产。在极低的温度(-20 ℃以下)下起动,发动机需要较大的喷油脉宽,并结合高喷射压力。但是,大喷油脉宽和高喷射压力会在优化喷油雾化的同时,产生较大的贯穿距,会将燃油喷射至气缸壁面或者活塞头部,从而降低了燃油的雾化,同时对机油稀释、黑烟产生形成不利影响[4]。

对于应用多次喷射来优化发动机冷起动过程,业内已经做过不少理论分析[5]。本文的研究主要基于1台1.2T 3缸GDI发动机和1台1.6 L 自然吸气4缸GDI发动机,应用德尔福公司35 MPa燃油喷射系统和发动机控制单元(ECU),结合理论分析,在极低温环境下标定不同的控制参数,测试并分析喷射压力、喷射次数、喷射角度等对发动机起动性能的影响。相关发动机规格参数见表1。

1 模型分析

1.1 喷射方式对冷起动的影响

传统PFI发动机采用单次喷射方式,电动油泵不停地将油泵送至喷嘴,喷嘴喷油至进气道壁面,直至产生足够的蒸发燃油量,燃油被吸入气缸后支持点火和持续燃烧。在应用GDI发动机后,当发动机处于极低温的情况下,由于汽油挥发性降低、需求的喷油量加大,在一定的泵油能力下,容易发生喷油后建压不及时,导致油轨油压下降,喷油雾化变差,无法进行点火燃烧。一旦发动机陷入此恶性循环,很有可能导致发动机点火不成功,甚至导致燃油淹缸。

表1 相关发动机规格参数

为了发挥GDI发动机多次喷射的优势,可以将起动阶段的喷油过程进行分解。目前,高压油泵一般采用4凸头的方式,凸轮轴转1圈泵4次油,也即曲轴转1圈泵2次油。在进气行程和压缩行程各泵油1次,以加强油泵建压、油轨保压的能力。GDI发动机多次喷射可以将喷油过程分解,即每次喷油量变少。因此,油压的降压效果变小,有利于喷油的雾化,并增强冷起动性能。

此外,在进气行程对喷油过程进行分解,可以减少燃油碰壁,提高燃油的蒸发速率;在压缩行程点火前喷油,可使缸内火花塞处的混合气变浓,火花塞远端的混合气变稀,有利于点火发生及火焰的传播,加速发动机冷起动过程[6]。

1.2 喷油时刻(SOI)对起动性能的影响

对于GDI发动机,可以通过控制喷油时刻,优化燃油在缸内的雾化和燃烧。使用CAMEO软件对喷油时刻进行选择,可以选取SOI为300°CA BTDC、260°CA BTDC、220°CA BTDC时进行分析。通过计算机流体动力学(CFD)分析可见,在SOI为300°CA BTDC时,喷 雾 油 束 皆 与 活 塞 发 生 碰 撞,在SOI为260°CA BTDC时,油束与缸套及活塞发生碰撞的概率逐渐降低。 而在SOI为220°CA BTDC时,多根油束与缸套发生碰撞。由于燃油喷射过早,燃油大量撞击活塞顶表面形成较厚的油膜不易蒸发,混合气无法达到燃烧要求,因此无法进行点火; SOI越推迟,燃油雾化和空气混合的时间不够,滞留在排气门坑处的浓混合气偏多,燃烧过程中火焰不容易传播至该部分混合气,燃烧过程产生恶化效果,起动时间变长,排放效果不佳。

2 试验结果

2.1 起动时长对比

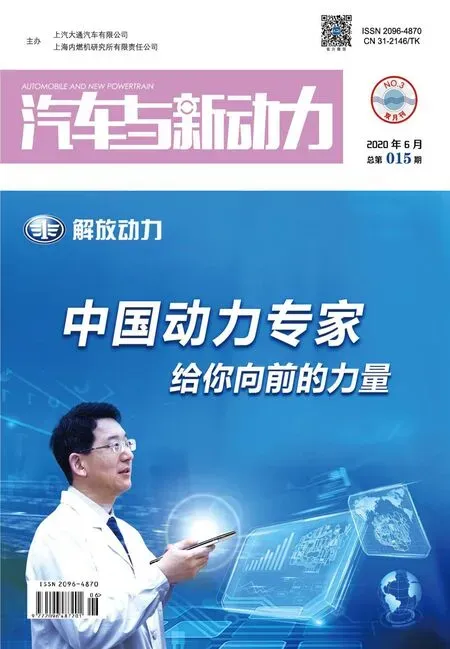

在水温-20 ℃条件下,研究分别用单次喷射和3次喷射策略起动车辆。单次喷射采用喷油结束(EOI)为22°CA BTDC方式。3次喷射时点采用SOI为260°CA BTDC(第1次喷射),1~30°CA BTDC(第2次喷射)、EOI为22°CA BTDC(第3次喷射),喷射比例为6∶2∶2方式,进气行程2次喷射,压缩行程1次喷射,各测试2组,起动时长见图1。在3次喷射策略下,起动时间由单次喷射的4.02 s和3.57 s缩短至1.72 s和1.76 s(起动时长统计按电瓶电压下降开始计时,至发动机转速达到600 r/min结束),显著缩短了起动时长。

图1 单次喷射和3次喷射起动时间对比

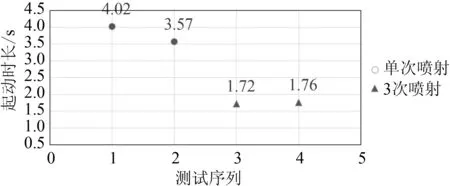

为验证3次喷油的有效性,另外选取1款1.2 L GDI发动机进行验证(图2)。水温在-25 ℃下,分别用单次喷射、2次喷射和3次喷射方式进行测试。

图2 单次喷射、2次喷射和3次喷射的起动时间对比

单次喷射采用EOI为22°CA BTDC方式,2次喷射采用SOI为260°CA BTDC(第1次喷射)、1~30°CA BTDC(第2次喷射),3次喷射采用SOI为260°CA BTDC(第1次喷射)、1~30°CA BTDC(第2次喷射)、EOI为22°CA BTDC(第3次喷射)。由图2可见,应用单次喷射和2次喷射,起动时间差异性不明显,而应用3次喷射之后,起动时间明显缩短。

2.2 SOI对起动性能的影响

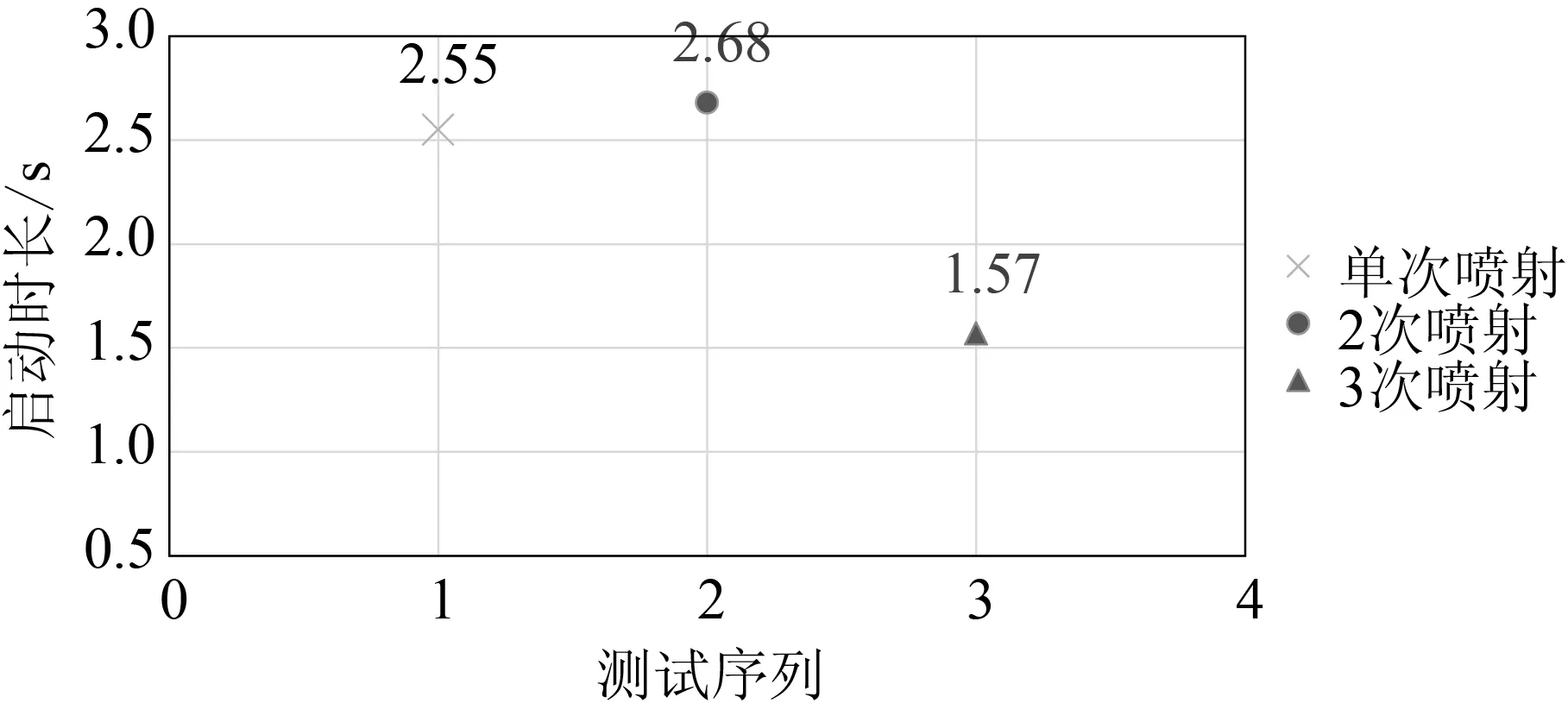

图3 SOI为260°CA BTDC和330°CA BTDC时对起动性能的影响

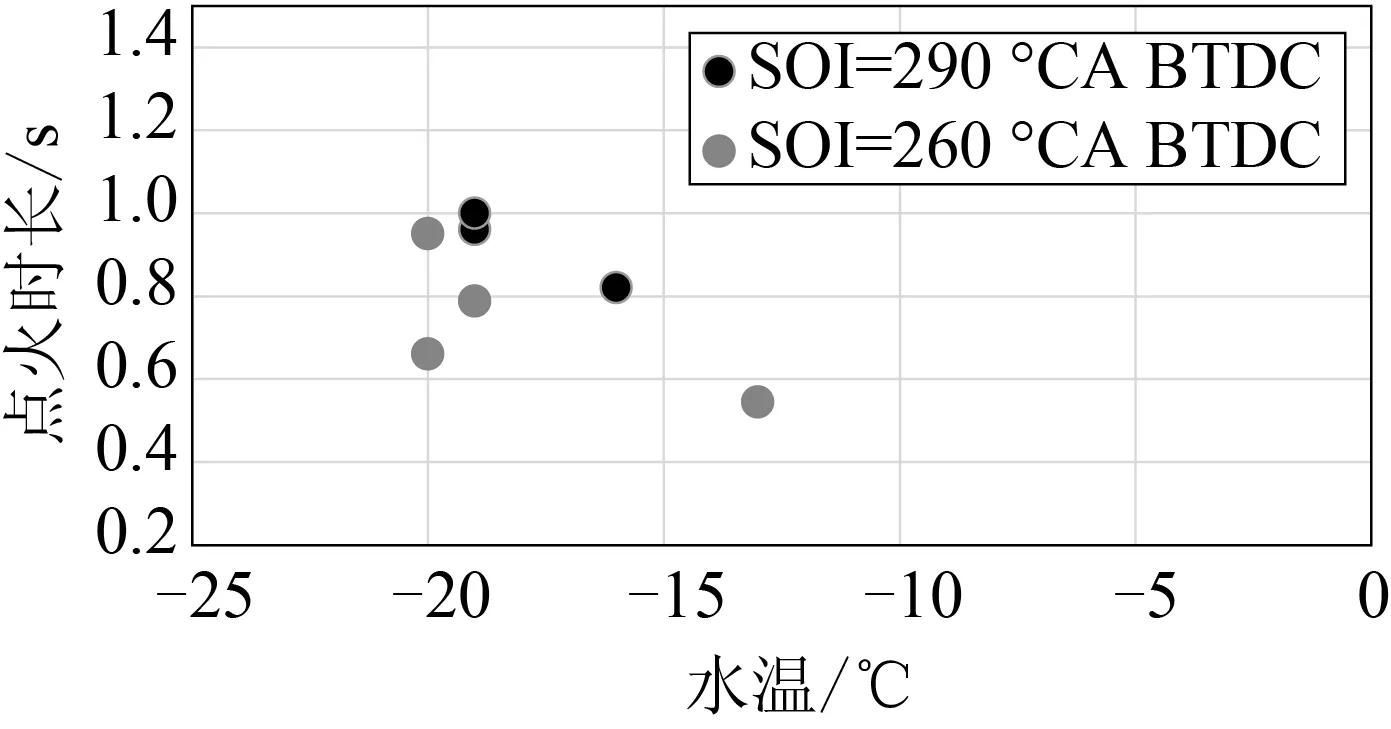

通过模拟分析可知,虽然第1次喷油脉宽提前能够增加燃油在缸内的雾化时间,但由于在极低温下的起始喷油压力较大(一般在15 MPa以上),燃油的贯穿距增大,过早的喷射使得大部分油束喷射在活塞上。此时,极低的温度使得燃油难以挥发,实际雾化效果并不理想。基于此模型分析,研究设计了几组对照试验:所有参数保持不变,仅改变第1次喷射的起始喷油相位,SOI分别设置为330°CA BTDC、290°CA BTDC和260°CA BTDC。如图3所示,当水温为-14 ℃时,以SOI为260°CA BTDC和330°CA BTDC作为对比。由于拖动转速/判缸/油压建立速率等差异会对初次喷油时间产生一定影响,为了精细对比喷油相位对燃烧产生的影响,采取的标准为:记录从开始喷油那一刻到发动机转速上升到600 r/min时所消耗的时间作为点火时长。研究发现,SOI为330°CA BTDC时需要花更长的时间完成点火。图4验证了SOI分别为290°CA BTDC和260°CA BTDC时的点火时长差异。如仿真分析结果所示,SOI为260°CA BTDC时,点火时长优于SOI为290°CA BTDC和330°CA BTDC时。

图4 SOI为290°CA BTDC和260°CA BTDC时对起动性能的影响

当SOI为260°CA BTDC(第1次喷射)时,水温在-30 ℃的情况下,不能保证所有试验在1次建压状态下成功完成起动,起动表现依然不稳定,需要继续探寻该发动机在低温下的最佳喷油相位。考虑到SOI为260°CA BTDC时开始喷油,仍然可能会有部分油束直接喷射在活塞上,所以进一步推迟第1次喷射的相位至170°CA BTDC。研究发现,水温在-28 ℃时,有效缩短了成功起动所需的时长。在SOI为260°CA BTDC时,点火时长为1.2 s左右,而SOI为170°CA BTDC时,点火时长缩短至0.43 s,几乎是一开始喷油就顺利燃烧并使得发动机转速迅速上升。试验结果表明,SOI为260°CA BTDC时仍然会有油束喷在活塞上导致雾化变差,而SOI继续推迟至170°CA BTDC时,能较好地规避这一现象,且此时活塞经过下止点开始向上运动,缸内的气流滚动加强,结合燃烧室形状有利于将雾化好的燃油运送到燃烧室中心,因而减少了燃油湿壁。

为了验证SOI为170°CA BTDC时对于优化低温起动的鲁棒性,研究开展大量的对比试验。试验在不同水温点下对比SOI为260°CA BTDC和170°CA BTDC的点火时长。试验结果如图5所示,在水温为-10 ℃以下的对比中可以看出,SOI为170°CA BTDC的点火时长全部小于1.0 s,大部分在0.5~0.6 s左右,而SOI为260°CA BTDC的点火时长要明显大于170°CA BTDC时的指标。尤其是当水温在-30 ℃左右的情况下,SOI为260°CA BTDC并不能有效保证1次建压后即可起动。鉴于水温在0 ℃以上的常温起动点火时长在0.2~0.4 s之间,SOI为170°CA BTDC的点火时长可以认为是最优方案。 此时,影响极低温状态下整体起动时长的因素基本由拖动转速和油泵建压速率来决定。但需要说明的是,不同的燃烧室结构会对最优相位产生较大影响,应当结合仿真结果和理论分析去寻找适合各自发动机的最佳点火相位。

图5 SOI为260°CA BTDC和170°CA BTDC时对起动性能的影响

2.3 在不同温度下优化SOI起动时长

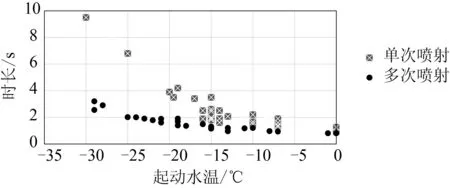

为了获得统计学上的数据,基于该1.6 L自然吸气汽油机平台,进行单次喷射和多次喷射的低温扫点起动测试,测试温度范围-30~0 ℃。由于不同的喷射相位和喷射比例对起动时长都具有很大影响。结合大量的单次喷射和多次喷射的试验结果,图6仅示出在单次喷射模式和多次喷射模式下适用于该发动机的最佳喷油相位对比结果。其中单次喷射的EOI为22°CA BTDC,3次喷射的 SOI为170°CA BTDC(第1次喷射)、1~30°CA BTDC(第2次喷射)、EOI为22°CA BTDC(第3次喷射)。

图6 最优喷油相位下单次喷射与多次喷射起动时长对比

从试验结果中可以看出,多次喷射的起动时长全部优于单次喷射,尤其是当水温低于-20 ℃后,着火优势十分明显。对于低温起动来说,良好的混合气是极为重要的因素。当其温度在-15 ℃以上时,机油粘度相对不高,发动机拖动转速高,从而高压油泵建压能力强,同时汽油挥发性更好,所需喷油脉宽不大,使得高压油轨的压力能够维持,更能促进燃油雾化,喷油次数和相位的优势并不明显。但随着温度进一步下降,上述各项指标都迅速恶化,导致燃油雾化质量急剧下降。如果不能在油压达到初始喷射的阈值后的短时间内完成着火,随着喷油的持续,油轨压力持续下降,雾化质量越来越差,并形成恶性循环,着火概率越来越低,甚至需要关闭喷油重新开始建压,直到下一次油压建立完成后在高油压的雾化下完成着火。

3 结论

研究通过对极低温条件下GDI发动机冷起动情况进行的理论分析和实际测试,得到以下结论:(1)通过分解发动机喷油次数,在低温下使用3次喷射替代传统的单次喷射,能提高油轨的蓄压能力和喷嘴的喷射压力;在进气和压缩行程分别进行喷油,能减少每次喷油量,降低油束的贯穿距,有利于油滴雾化,并在点火前形成浓混合气。在考虑到SOI影响的情况下,3次喷射能缩短起动时间约35%~70%。(2) 通过优化SOI喷油时刻,选择适合的首次喷油时间,能改善雾化,缩短从喷油到点火成功的时间。对于本文涉及的1.6 L GDI发动机,最佳的首次喷油时刻为170°CA BTDC。