新型低净空钻机在“PBA”洞桩工法中的应用

2020-06-30王立伟

王立伟

(中铁十九局集团轨道交通工程有限公司,北京 101399)

0 引言

“PBA”工法洞桩传统施工方法为开挖上下双层导洞,采用人工挖孔方式成桩,通过众多开挖施工案例统计,传统施工方法存有许多不足:①当地下水位高时,下层导洞的开挖支护与沉降难以控制;②底纵梁较窄,在软弱地层,难以保证承载力;③逆作开挖落底时,侧壁桩会出现水平位移,需增加横通道和横梁;④降水周期长,水资源浪费严重;⑤人工挖孔风险大,且效率低下。在以上工程背景下亟需洞内成孔机械,而地面上成熟的灌注桩机械成孔工艺多有旋挖钻机成孔、长螺旋成孔、冲击钻成孔、全套管回转钻机成孔等工艺,但由于洞内空间狭小,地面常用机械无法直接应用于导洞内施工。

1 工程概况

1.1 工程设计概况

北京地铁3 号线朝阳公园站为暗挖地下两层/三层双柱三跨岛式站台车站,与地铁14 号线朝阳公园站呈三通道“T”形换乘,主体结构全长295.7 m。车站三层段总长44 m,总宽23.3 m,顶板覆土约6.53 m,底板埋深约25.15 m,为三层双柱三跨箱形框架结构;车站二层段总长251.7 m,总宽23.3 m,顶板覆土约9.94 m,底板埋深约25.15 m,为二层双柱三跨箱形框架结构。车站采用PBA工法暗挖逆筑施工。

根据北京市重大办安全工作专题会议纪要“PBA 工法车站不使用或尽量减少使用人工挖孔作业的要求”,降低施工作业安全风险,经项目管理中心,3 号线总体组研究同意,朝阳公园站由8 导洞PBA法变更为6 导洞洞桩法施工,取消下边导洞及条基,边桩由人工挖孔桩改为钻孔灌注桩,中柱人工挖孔护壁改为倒挂井壁小竖井施工。变更后三层双柱三跨段导洞内围护桩,围护桩直径1.0 m,桩长27.9~29.5 m,共83 根。二层双柱三跨段导洞内围护桩,围护桩直径1.0 m,桩长27.83~29.5 m,共373 根。车站洞桩桩位平面布置如图1 所示。车站变更后,边桩均在净空3.5 m×3.04 m(起拱线)的导洞内施工,常规成孔设备均不能应用。

1.2 工程地质及水文地质条件

洞桩施工主要地层为细中砂⑥层、圆砾卵石⑥1层、粉质黏土⑦层、细中砂⑧层、圆砾卵石⑨层。车站主体结构施工范围内共勘测到三层地下水,分别为潜水(二)、层间水(三)和承压水(四)。

2 成孔工艺选型

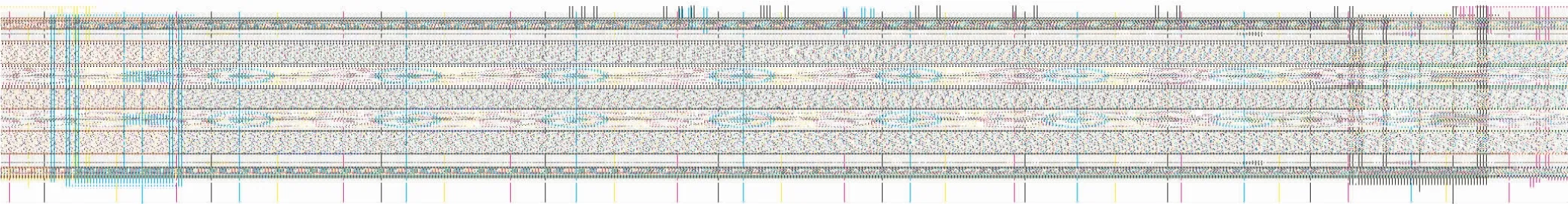

目前应用较多的钻机有冲击钻、全套管回转钻、旋挖钻和反循环钻机,钻机性能对比见表1。

工程在覆土厚度不足10 m,3.5 m×3.04 m 净空的导洞内进行,因此选择钻机的主要原则是体积小、重量轻、振动小、护壁好、成孔质量高。结合各种钻机的特性,优先选择反循环钻机。

表1 钻机性能对比

图1 车站洞桩桩位平面布置

3 工程重难点

(1)成桩地层为圆砾、卵石、黏土、细中砂层,在保证钻进速度以及控制钻孔垂直度的同时要节约用水。

(2)排桩间距较小,要控制钻孔过程中塌孔及减小塌孔对临近边桩造成的影响。

(3)地层复杂、成桩深度长,且机械成桩施工工艺复杂,控制沉渣厚度,保证成桩质量,确保桩基满足承载要求。

(4)洞内机械成孔类似工程经验少,要保证成孔工效,确保工序时间。

4 钻机的研发及施工工艺

4.1 钻机参数

根据现有导洞尺寸及地质条件,通过不断试验及改进,最终研发出低净空履带式液压反循环钻机,经过试桩证实,新钻机成孔时间为8 h,完全可满足施工要求。

钻机尺寸4500×1500×3100 mm;整机重14 t,可分解组合;主泵功率132 kW,最大排量800 m3/h;最大钻深150 m,钻孔最大直径3000 mm;动力头转速8 r/min,动力头扭矩40 kN·m

4.2 成孔施工流程(图2)

图2 成孔流程

4.3 施工顺序

围护桩桩心间距1.3 m,为保证结构安全,采用隔三钻一的跳打方式顺序进行施工。

4.4 导坑施工

按照设计图纸采用全站仪放出桩位,并加以保护,在人工破孔前在现场放样时将控制点引至导洞拱顶悬挂线绳并做好标记。

洞内机械桩开口段利用人工挖孔护壁作为钻进护筒,护壁厚度10 cm,深度2 m,开口直径1.4 m,高度与工作面平齐。孔位经测量放样后做好保护,施工过程中加强保护。按照测量点位用风镐或电镐以桩中心为圆心破除导洞底板初支结构混凝土,边桩破除半径为700 mm,破除仰拱格栅与环向及纵向钢筋连接,边桩开孔锁口及导坑护壁采用C20 自拌混凝土。

为保证在破孔时边导洞的稳定性及安全性应间隔开挖,不应连续破除仰拱格栅,仰拱格栅破除完成后及时施做环形钢筋并与格栅主筋焊接牢固,开口处初支格栅与开口环形钢筋及格栅主筋连接牢固,环向设置4 C 25 搭接成环与导洞底板格栅纵筋点焊牢固,每格栅钢架间设置两道A8 箍筋。

孔内作业时,孔口上面必须有人监护。挖出的土方及时运离孔口,砼围圈上不得放置工具和站人,孔内提升设备采用自制提升架,高度1.2~1.4 m,手摇式设备(需设限位装置)。提升设备必须安装牢固符合相关要求,且使用状态良好。孔内作业人员必须头戴安全帽、身系安全带。孔深挖至超过挖孔人身高时,在桩孔口或孔内装设靠周壁略低的半圆防护板(网)。吊渣桶上下运土时,孔下作业人员应避于护板(网)下,做好安全防护,以防落物伤人。施工中应随时检查垂直运输设备的完好情况和孔壁情况。挖孔班组人员撤离时孔口必须用硬质盖板防护完成,避免人员坠落。

4.5 泥浆制备

(1)钻孔桩采用泥浆护壁施工,配备泥浆循环系统。泥浆储浆池、循环池、废碴池等均放在导洞内,若渗漏情况严重则采用钢箱放置,确保泥浆不污染周围环境。根据工程地质情况,选用优质粘土造浆,必要时掺入适量蒙脱石含量高的膨润土外加剂及锯末。

(2)泥浆控制指标。①泥浆控制指标:比重1.15~1.2,黏度17~22 s,含砂率<8%,胶体率>95%,失水量<1 mL/min。泥浆配比为水∶膨润土∶火碱∶CMC=100∶20∶1∶0.6(质量比);②钻进中定时采集泥浆样品,测定性能指标,不间断给孔内补充一定稠度的泥浆,保持水头压力。

(3)排出的泥浆首先汇集在泥浆池,通过净化设备将泥浆过滤后重新使用,废渣运到竖井调走。

4.6 钻进成孔

(1)钻机配备及安装:为保证钻机稳定,钻机四角液压支撑必须在同一平面上,支腿应稳固,钻机就位后底座和顶端应平稳、牢固。在钻机钻进前根据测量点位校核桩中心,钻头中与桩中心位置对应后方可钻进;钻进过程中使用钻机顶部的起吊滑轮转盘中心与钻孔中心保持在同一铅垂线上,另外使用吊锤辅助控制钻机立杆垂直度,钻进过程中经常检查,严格控制钻进速度,如有问题及时纠正。

(2)钻孔开始时要减压、慢速钻进。待钻头和导向部位全部进入地层后,方可加速钻进。钻进过程中要进尺均匀,地层交界处要慢速钻进。钻孔作业要连续进行,作好钻孔施工记录。每2 h对泥浆指标进行检测,不符合要求及时调整。钻进过程中采用增重减压钻进,保持孔底承受压力≤钻具重量之和(扣除浮力)的80%,以避免斜孔、弯孔和扩孔现象。钻孔至设计标高后,对孔底孔径、孔深进行自检,合格后进行清孔,为使沉渣及桩端注浆管安装符合设计要求在钻孔时刻适当超钻150~200 mm。

4.7 成孔检查

成孔达到设计标高后,对成孔质量进行检验,采用智能超声波成孔检测仪,检测桩径、桩深、垂直度等内容。在钻进过程中经常性按照围护桩测量点位复核钻杆来控制,合格后进行下道工序。

5 结语

根据试桩测试,最新研发的低净空履带式液压反循环钻机可在低矮空间中施工钻孔灌注桩,通过统计一根围护桩的成桩时间为6~8 h,预计将在6 个月的时间保质保量的完成站内全部围护桩作业,为整个车站的施工进度打下坚实的基础,降水周期缩短1/3,节约大量水资源。机械化施工在安全保障、质量控制、文明施工、施工效率以及施工成本方面为工程提供巨大优势。