30 t 操作机电机泵组布置优化

2020-06-30韦朝强李兆凯杜真一魏太春史海博

郭 璞,韦朝强,李兆凯,杜真一,魏太春,史海博,陈 波

(西部超导材料科技股份有限公司,陕西西安 710000)

0 引言

操作机的主要运动形式包括钳杆平升降、左右移、左右摆、上下倾、左右旋和大车前进、后退等,通过操作机与快锻机的联动控制可大幅度提高锻造生产效率。操作机在工作过程中,锻坯在外力的作用下沿竖直方向运动至下砧,在快锻机与下砧的共同作用下达到对锻坯控性、控性的目的。操作机的性能直接影响着锻件延展过程中,获得的材料质量。锻造工艺的改变与新开发,对操作机使用性能和维修效率提出更高要求,如何在劳动强度不大的前提下,维修耗时最短,让设备迅速恢复生产,一直是锻造人研究的主要方向。

杨文玉等人针对操作机顺应性能评价与优化方法进行研究,应用Matlab 计算函数曲面,给出了一种有效的操作机本体结构参数设计性能优化和评价方法[1]。周斌等人设计了锻造操作机大车行走电液比例控制系统,利用AMESim 软件建立了大车行走液压控制系统的物理仿真模型[2]。郭加宁等人针对20 MN 锻造操作机大车行走液压控制系统的动态特性,利用AMESim 软件建立操作机大车行走液压控制系统的仿真模型,分析了空载和额定负载工况下操作机大车行走系统的动态特性[3]。李现友等人提出具有节能特点的优化液压系统改造方案[4]。

1 旧设备的不足

某厂30 t 操作机投用已近10 年,优化前的行走和旋转电机泵组布置如图1 所示。操作机行走及旋转电机泵组位于油箱下方,这种电机泵组存在不足。

(1)散热效果差。由于2 电机泵组布置相对集中,在工作过程中置于密闭空间中,空气流动性差,电机和液压泵热量无法正常散出,导致液压油温升过快,液压元件密封损坏失效,动作异常,特别是夏季,经常需要停机等待油温冷却至工作区间。

(2)维修停机耗时长。空间受限,由于2 电机泵组体积较大,行走驱动装置维修操作空间不足,造成拆卸和安装操作困难;位置受限,天车等设备无法直接使用,需要加工专用杠杆,增设配重,方可进行,存在安全风险。

(3)故障点排查困难。在2 电机泵组周围狭小空间内分布有许多控制、供液、高、低压油路,还有行走阀块和电缆桥架等,人员通行受限,不利于日常巡检过程中故障点的及时发现。

2 布置优化方案

充分借鉴目前主流的操作机电液系统—电机泵组布置方式,在保证设备性能和功能的前提下,提出了一种布置优化方案并加以实施,旨在解决30 t 操作机电机泵组在布置方面的不足,设计汇流阀块,优化行走阀块布置,确保两侧行走马达动作的同步性。

新方案是在操作机末端设计一平台,将2 电机泵组移出并安装于平台上,通过连接板与操作机墙板和地板焊接,平台的宽度和长度都进行仔细计算,避免影响拖链和围栏,三维模型如图2 所示。

图1 优化前布置

3 有限元仿真

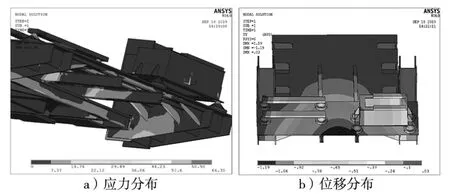

为了保证平台强度,针对方案进行了多次结构优化和有限元仿真,考虑到现场工况,特设置了动载荷系数。应力和位移分布如图3 所示。

由图3 应力分布可看出最大应力出现在连接处:66.35 MPa 材料为Q235B,安全系数约为3.5 倍,满足强度要求。最大位移出现在最末端,考虑到悬臂结构的特点,与墙板连接质量直接决定方案的实施效果。

图2 优化后电机泵组布置

4 安装与使用

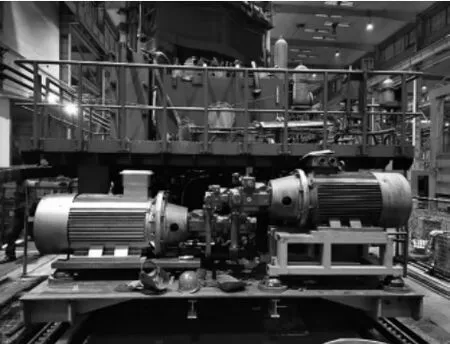

由于整个平台是焊接在操作机末端,为了保证焊接质量,关键连接部位现场拼焊,消除误差间隙,确保连接可靠。待平台安装完成后,组装电机泵组、定位阀块、配置液压管路、连接线缆、安装围栏等,实际装配如图4 所示。

图3 应力与位移分布

优化过后,行走、旋转两电机泵组散热不良也得到了极大改善,更换耗时减少一半;维修更换过程中,天车等设备可以直接使用,不再受到位置限制,提升了维修效率,减少人员操作难度和劳动强度,停机耗时也大大缩短。

5 结束语

本优化方案的顺利实施,形成了此类操作机电液系统布置优化改造全流程体系,为以后相近设备优化升级改造提供基础和可借鉴案例。

图4 优化后安装