海上风力发电机组运行维护策略

2020-06-30马金秋

马金秋

(三峡新能源阳江发电有限公司,广东阳江 529500)

0 引言

国内装机的海上风机制造商均为国产品牌,新增大容量多为参考陆上机型扩容后的近年新研发投产机型,甚至部分机型仅有试验样机,大批量安装投产后风电机组能否适应恶劣海况,保持在95%以上可利用率的行标要求[1],其设计可靠性及运维质量将迎来重大考验。

海上风电运维作业受海况、天气、交通方式等因素影响明显,因海况等因素影响将无法在短时间内抵达海上对故障机组进行及时检修,甚至因大部件无法吊装造成风机长期停运,机组故障停机时间和发电量损失将大为增加。对比分析定期检修、状态检修、故障检修及技术改造4 种提升设备可利用率手段的优缺点和重要性,给出如何综合利用4 种方法的运行维护策略。

1 海上风电机组的定期检修

定期维修是各厂商根据风机设备的运转时间、零部件固有检验周期等因素综合考虑制定的带有强烈计划性、周期性的维修方式。目前,陆上风电机组的定期检修周期一般选月、季、半年、全年为时间节点,海上风电机组受限作业时间和运维船舶限制,多数主机厂家可做到季、半年和全年的定期检修周期。

风电机组定检项目主要包括:整体外观检查、力矩检验、易磨损元件测量、传感器距离调整、及电气机械测试等工作项目[2],由检修项目及间隔时间的检修方法可以看出定期维修较为趋向于风电机组的定期维护保养,潜在故障的发现主要通过外观检查和电气机械测试等手段,对明显的缺陷点和电气机械测试固有的缺陷暴露项目均可以及时提前发现并处理,是目前海上风电行业发展不成熟阶段采取的最简单有效的维护方式之一。

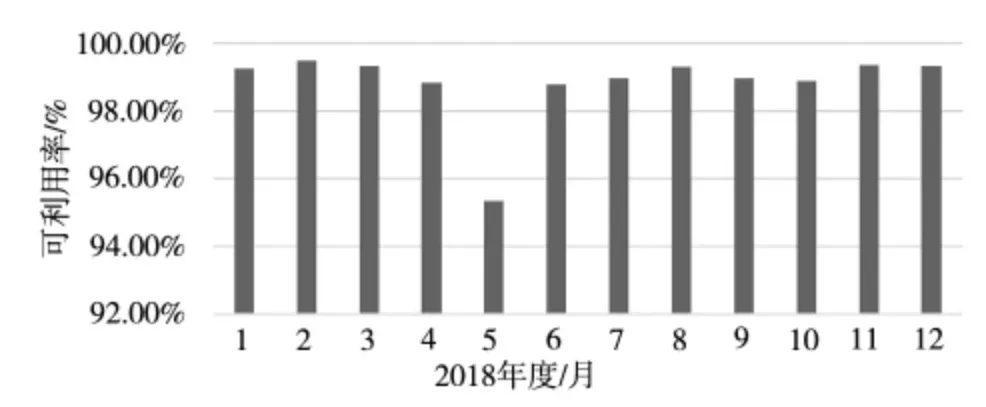

图1 2018 年风机月度可利用率变化曲线

从图1 可以看出整个风电场风机可利用率变化趋势在5 月达到最低谷后有了迅速回升,在8 月和9 月再次下降后,自10 月开始再次回升,这与该海上风电场5~7 月进行全年定检和10~12月进半年定检的定期维护后风机维护消缺完毕可靠性提升吻合。在现实应用中,系统性定期维护是保证可靠性的基础手段,其可以直观发现监测系统无法在线监测到的故障点,强制性、固定的检修项目可保障机组最基本的可靠性;但其也有弊端,主要表现在隐蔽缺陷维修不到位、非故障项目重复维修和维修时间固定且间断等问题,会造成维修深度不够、维修力量浪费和维修不及时。

2 海上风电机组的状态检修

状态检修是指根据在线监测仪器持续监测数据和成熟的故障模型分析判断设备的异常状态,预先发现缺陷,根据缺陷发展速度和检修环境条件提前安排消缺的方式。根据材料显示统计,海上因各类原因延迟维护的时间可占其总停运时间比例的89.4%[3],可见,海上风电能否缩短故障停机时间,最重要的即在监测设备能否更全面提前更长时间发现缺陷。

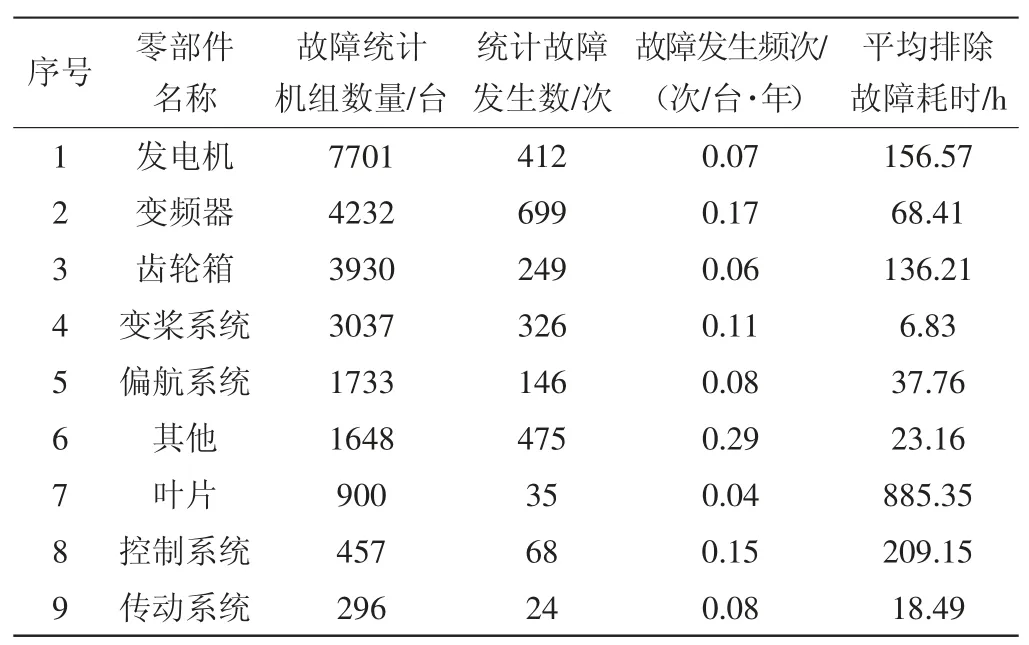

不可能无限制的增加海上风电机组的各类监测设备,这会增加建设投资成本,监测设备的增加本身也变成风电机组的零部件组成部分,零部件越多越复杂,反而会导致设备故障率的提升。分析《全国风电设备运行质量状况调查报告(2012 年)》[4]中各风机厂家零部件的详细故障情况统计见表1,具有大部件故障台次少但排除耗时过长特点,海上风电机组是由陆上机型演变而来,同样具有该特性。图2 是国内某海上风电场2018 年大部件故障台次和平均故障排除时间统计,同样具有故障次数低停机时间长特点,因此风机大部件在线监测能否发挥作用是风机状态检修的重中之重。

表1 各风机厂家零部件的详细故障情况统计

图2 2018 年大部件故障台次和平均故障排除时间

目前,已出现监测手段有齿轮箱油品在线检测,齿轮箱温度监测、传动系统(包含主轴、齿轮箱)振动在线监测,发电机绕组和气隙温度监测,发电机电气参数监测,针对叶片异常声音和排水孔的监测设备等;分别从各个方面对机组的关键部位进行监测分析。根据表1 测算,大部件故障率的降低将可每年提升单台风机可利用率约0.63 个百分点。

3 海上风电机组的故障检修

故障检修亦称事后检修,是当机组出现故障之后再展开检修工作,其具有节约前期监测成本,避免过度维修等优点,缺点是维修手段落后,易因一个部件损坏造成其他部件损坏。该检修策略与定期检修是目前陆上风电行业应用最为普遍的检修方法,海上风电检修因受海况天气影响大,且随着海上风电产业逐步向深海发展,离岸距离越来越远,再加上船舶航速交陆上车辆速度慢的多,抵达风机时间将更长,势必增加故障修复的停机等待时间,进而降低机组可利用率。受限于设计经验不足、产品质量限制及恶劣海况条件的长期侵蚀等因素影响,故障检修方法将无法避免的成为一段时期内重要的海上风电机组检修模式。

4 海上风电机组的技术改造

技术改造是设备管理方根据机组的频发故障或先天性缺陷的发生原因进行分析,采用新设备新技术局部结构和零件设计加以改造对机组进行技术升级改造的友好检修模式。

通常当新机组投运一段时期后,各个部件之间的协调配合性不足、设计或元器件上存在的未发现解决的原有缺陷、长期受环境影响部分元件性能迅速下降等问题将逐渐暴露,此时不应简单更换零部件,而是应根据收集的大量故障参数数据,将故障共性问题发掘出来并进行总结提炼,分析缺陷产生的原因过程,运用新的成熟的技术处理方法进行技术改造,从故障发生源上解决故障发生率高的问题。

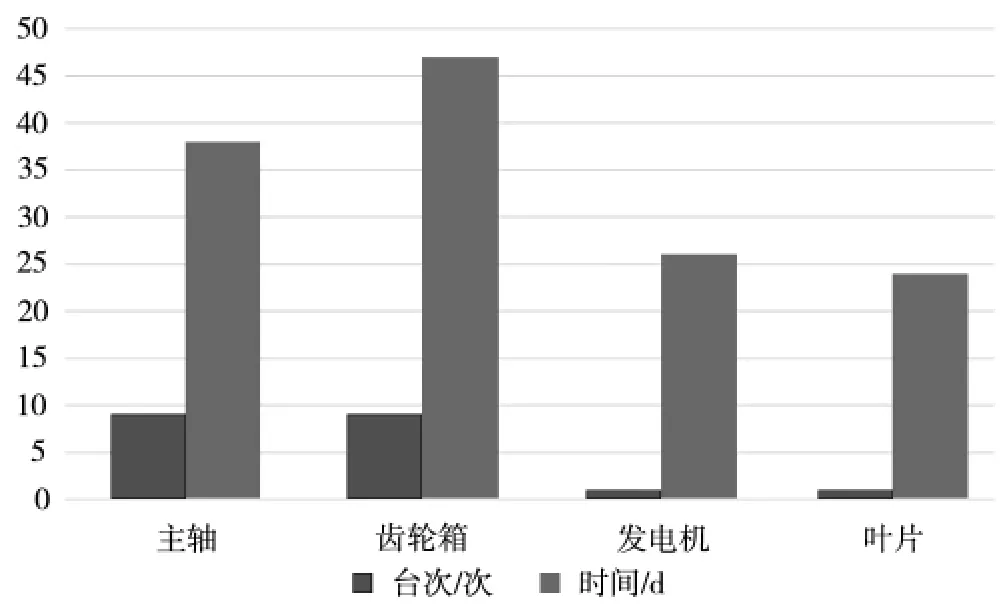

图3 技术改造后故障对比

图3 是某海上风电场针对风机各系统内元器件的技术改造后,风机各技术改造后子系统的故障率均有下降,对海上风电降低检修维护频次、减少风机停机待修时间、减轻出海作业风险等都具有重要意义,同时提高了设备可靠性。

5 结语

作为新兴产业其建成后能否可靠运行,并持续良好健康的发展取决于海上风电场后期运行维护管理的水平。就定期检修、状态检修、故障检修及技术改造4 种检修模式在海上风电机组管理中各自发挥的作用和重要性占比进行分析;定期检修是风电机组长期可靠运行的基础性保障,状态检修是预判问题病提前解决的维护方法最优解,故障检修是问题出现后的最终补救措施,是堵漏的最后一道防火墙,技术改造提升部件和系统可靠性是解决问题降低维护频率的根本。