堆取料机回转轴承更换施工方法

2020-06-30蔡圣华

蔡圣华,黄 斌,徐 刚

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

对于堆取料机而言,回转轴承是不可或缺的构成,在设备的运行过程中发挥着重要作用,但因工况恶劣、受力复杂、维修不到位等原因容易出现不同程度的磨损甚至损坏,只有更换方可恢复正常运行,而这往往需要高昂的成本和较长的时间,因此有必要对其更换施工方法加以分析和探讨。

1 堆取料机回转轴承概述

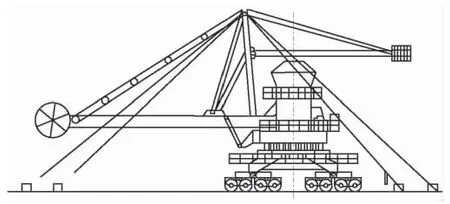

堆取料机是当前散料装卸常见的大型设备,已经在诸多行业中彰显了巨大优势。其回转轴承直径尺寸较大,设有安装孔、齿轮、润滑油孔、密封装置等,能够同时承受较大的径向负荷、轴向负荷和倾覆力矩,兼具普通轴承组合的功能,具有结构紧凑、旋转灵活、传动平稳等特点,是堆取料机必不可少的一大部件[1]。但在实际使用过程中,由于经常性的过载操作、日常维护不及时、检修不到位等,在一定程度上加重了回转轴承的磨损情况,加之其自身质量的影响,致使回转轴承承载性能、旋转精度、减摩性能等不断下降,难以满足使用要求,即所谓的轴承损坏或失效。一旦回转轴承损坏,势必会引发堆取料机停转、功能受损等异常情况,因此,为了保证堆取料机的正常运转,必须采取合适的方法及时更换失效的回转轴承。

2 堆取料机回转轴承更换方案的选择

2.1 工程概况

已知某炼铁原料厂中的堆取料机高25 m,总重297 t,由回转体、回转轴承、机体底座、运行传送等部分构成,其中整个回转体和回转轴承分别重约270 t 和6.5 t,轴承外径为3600 mm,堆取料和配重臂长分别为30 m 和15 m。该设备在回转轴承的作用下可旋转110°,并以关节轴承为支点完成上下升降旋转的动作,同时具有堆料和取料两大功能,即卸载经原料输送皮带传送的原料并将其堆放至原料厂,以及取放原料至高炉原料输送皮带直至传送至高炉,可见堆取料机在炼铁高炉原料供应过程中的作用十分重要。如果其因故障无法生产,则要借助装载机等设备补救,既影响生产效率又增加了生产成本,所以企业对堆取料机工作性能要求极高。但是经检修发现,3#堆取料机回转轴承中的珠粒已经破碎、无法回转,丧失了生产功能,所以需要更换回转轴承。

2.2 施工方法比选

(1)顺序解体的传统方法,即由上至下解体拆除和反向顺序回装。简单的说,就是按照从上到下的顺序对回转轴承以上的结构进行解体拆除,待回转轴承的拆除与更换后再以拆除相反的顺序加以回装直至恢复原状。该方案看似合理但深入分析后发现难以实施,如:该堆取料机设备总重在270 t 左右,也就意味着需要解体270 t 的重量,工作量很大;通过科学计算,解体与恢复回转体所需工期至少为12 d,显然会严重干扰高炉的生产计划;仅上部回转体这一拆除安装中最重的部件就需要300 t汽车式起重机2 个台班完成,其余部件也需要借助80 t 汽车式起重机配合完成拆除和安装,这大大提高了施工成本;堆取料机臂长、拆除部件与起重机占位至少需要平整硬化场地40 m×30 m,而本次施工需要高炉停产4 d,且可以提供的施工场地只有15 m×10 m,显然不能满足检修需要。

(2)回转体整体顶升回转轴承滑移的新方法,即在现有条件的基础上,在高炉停产前先完成2 根千斤顶支撑梁的制作,配以4 台顶升支座和1 个马镫分别用于支撑200 t 液压千斤顶和堆取料臂,以及安全桩4 个对回转体进行支撑。同时在高炉完全停产后对支撑梁进行安装,制作并安装滑移轨道用于回转轴承更换。随后从4 个方向用钢丝绳封固地面固定物与回转体于一体,并在马镫上架设堆取料臂防止回转体摇晃或倾覆,在液压千斤顶的作用下整体顶升回转体100 mm 后合理安装安全桩,借助水平滑移完成回转轴承的更换[2]。最为重要的是,该方案仅需16 t 汽车式起重机2 个台班以及3 d 的施工时间和15 m×10 m的施工场地即可完成更换。

考虑到堆取料机设备上重下轻、施工难度大、检修工期紧,遇到大风等恶劣天气还可能发生倾覆的问题,综合分析后决定选用回转体整体顶升回转轴承滑移的施工方法加以更换。

2.3 明确施工流程

首先,制作千斤顶支撑梁、马镫和安全桩(停产前),并在停产后安装支撑梁、马镫以及制作安装滑移轨道。

其次,整体封固旋转体,依次拆除回转轴承护罩、螺栓、润滑管路。

再者,架设千斤顶后进行回转体的顶升和安全桩的安装,拆除回转轴承进行滑移更换并予以安装找正。

最后,拆除安全桩并整体回落安装回转体,依次恢复润滑管路等部件后拆除支撑梁、滑移轨道、马镫,通过试车进行竣工验收。

3 堆取料机回转轴承更换施工要点

3.1 制作千斤顶支撑梁

为进一步保证堆取料机机体底座施工安全、结构稳定,可用钢板(t=30 mm)焊接4 道加强肋用于安装2 根千斤顶支撑梁于4 根承重支腿上,安装后的支撑梁上表面应与回转轴承上表面保持400 mm 的距离的同时低于轴承下表面,为后续架设高375 mm 的千斤顶和平行滑移回转轴承提供一定的操作空间。但是要注意平行布置支撑梁,找平找正后再固定焊接。结合堆取料机和回转体重量可知,4 台200 t 液压千斤顶完全能够满足施工要求,此时除了予以对称布置外,还要求回转轴承能够在千斤顶之间顺利通过。

3.2 安装回转轴承轨道

该方案中的滑移轨道采用的是I14 钢,两根轨道之间设定2500 mm 的距离,即一端经4 根工字钢支撑于地面,另一端固定于机体底座,其上表面与回转轴承下表面处于同一水平面。为使滑移轨道更加安全稳定,还用工字钢加固了轨道下方和平行轨道,配以适量的润滑油脂减少摩擦,进而保证滑移顺利畅通。

3.3 整体封固回转体

当堆取料机站位后将用H 型钢制作的长、宽、高分别为6500 mm、4000 mm 和6500 mm 的马镫骑在皮带通廊的合适位置,并借助槽钢将其固定于轨道上,至于槽钢应一端与马镫焊接,一端经轨道压板螺栓加以固定,随后在马镫上平稳架设堆取料臂,并在成对斜铁的作用下塞实两者的接触面。在此基础上用由4 根Ф19.5 mm 钢丝绳制成的揽风绳连接地面固定点和堆取料机的最高点为四棱锥状,且根据实际情况选择绑扎、固定揽风绳于地面大树上或牢靠的立柱上,并用5 t 的手拉葫芦将其拉紧,确定其是否可靠牢固,进而增强回转体顶起后的稳定性(图1),而运行机构的4 套车轮可临时选用轨道卡加以固定,使其不能活动即可。

图1 堆取料机回转体整体封固示意

3.4 更换回转轴承

完成堆取料机机体底座、回转体以及回转轴承之间的连接螺栓拆除后,可同步顶升4 台千斤顶保证回转体能够均匀并达到100 mm 的起升幅度,期间要注意千斤顶保持长时间的稳压状态,直至回转轴承更换结束后方可回落。考虑到液压千斤顶可能存在泄压风险,在其附近均增设1 个安全桩,待顶升到位后将其设在旁边的支撑梁上,经成对斜垫铁紧固与回转体的间隙,进而承担部分荷载缓解200 t 液压千斤顶的压力,即使千斤顶因泄压事故,安全桩也能支撑回转体避免其倾覆[3]。但安全桩的制作需要选用Ф219×16 mm 的无缝钢管,控制净高为470 mm,并用钢板满焊封堵两端。随后利用手拉葫芦和滑移轨道将堆取料机中的旧回转轴承拉出,并经25 t 汽车式起重机吊装至地面,再吊装新回转轴承至滑移轨道结合使用手拉葫芦保证其准确就位,此时同步回落千斤顶促使回转体缓慢回落至距离轴承上方5 mm 的位置,接下来穿上回转体与机体底座的连接螺栓,继续同步回落千斤顶离开回转机构顶升面,确认连接螺栓全部紧固后完成回转轴承的更换。

3.5 拆安相关部件

拆除回转轴承前应先将皮带罩子、下料库、润滑油管、保护罩等与之连接的零部件拆除,最好用不褪色记号笔对解体的各个部件作出不同的标记,以免后续安装出现错误。其中,拆除后的干油管要主顾固定、锁紧管头,并用洁净的擦机布严密包裹管口,以此防止管路漏油、串油以及杂物进入等。更换回转轴承完毕后,按照与拆除顺序相反的次序规范回装各个部件。

需要注意的是,在具体施工中应格外重视火灾和倾覆事故的发生,毕竟该厂的作业介质是易燃、可自燃物质—原煤粉,加之电气焊操作较多,所以必须配备足够的干粉灭火器和连接施工现场的消防水管。同时,考虑到回转体太重,为保证其顶升过程的安全性和稳定性,可用4 台20 t 双螺旋拉紧器拉紧回转体和机体底座,这样一来在安全桩、整体封固和拉紧装置的共同作用下,顶升操作会更为安全可靠。此外,清理后的油污需专门放置和及时清运,施工废料要分类堆放和尽快清理,以免产生不必要的环境污染。

4 堆取料机回转轴承更换施工效果分析

通过实施上述施工方案,本次堆取料机回转轴承更换工作顺利完成,工期仅用了3 d,远远少于传统的施工方法,不仅施工效率大大提高,还消除了因施工场地有限、停产时间短无法更换回转轴承的现实难题。通过进一步分析可知,回转体整体顶升回转轴承滑移更换这一方法具有显著优势,如提前制作千斤顶支撑梁、马镫、安全桩等既未影响停产时间,也未影响检修时间;安全桩的使用和整体封固回转体的措施有效提升了施工的安全性;无需使用大型汽车式起重机便可完成回转轴承更换任务,在一定程度上节约了施工成本。概括地说,就是提高了效率,缩短了工期,节约了成本。但值得一提的是,必须加强施工管理,严格控制每一环节,以免适得其反。

5 结束语

堆取料机回转轴承更换难度大,施工成本高,需要立足实际选择合理的施工方案,而回转体整体顶升回转轴承滑移更换法有利于施工效率的提升、工期的缩短、施工成本的降低,故值得推广应用。