330MW 热电联产机组锅炉低氮燃烧器改造和燃烧调整

2020-06-30王云鹏段小云

王云鹏,段小云

(广州中电荔新电力实业有限公司,广州 511340)

0 引言

大气中的NOx被人体吸入后,会对肺、肾脏、心脏造成不可逆的危害;NOx还会造成光化学烟雾现象,危害人体免疫系统、呼吸系统健康;大气中的NOx和SOx可形成硝酸、硫酸以及细颗粒,引起地区性酸雨污染现象,对农业和林业会造成巨大损害。作为NOx污染源头,火力发电企业对环境的污染不容小觑[1-6]。

随着GB 13223—2011《火电厂大气污染物排放标准》的实施,燃煤发电机组NOx,SO2和烟尘的排放限值分别为100,50,20mg/m3,对重点区域规定了更严格的排放限值[7-12];2020年前,对燃煤机组全面实施超低排放,要求现役燃煤机组的大气主要污染物排放标准达到燃气机组的排放标准,即在基准氧含量6%条件下,NOx,SO2,烟尘的排放质量浓度分别低于50,35,10 mg/m3;东、中部地区提前至2017年达标,并对达到超低排放标准并通过绩效审核的燃煤机组进行奖励、电价补贴和发电量鼓励,极大地提高了发电厂环保改造的积极性[13-14]。

某电厂330WM热电联产机组锅炉烟气脱硝系统氨逃逸率偏高,锅炉空气预热器冷端易积硫酸氢氨致其运行压差大、排烟温度过高。为了达到超低排放标准和进一步降低脱硝运行成本,决定对该锅炉进行低氮燃烧器改造。

1 改造前设备概况

低氮燃烧器改造前,某电厂330MW 热电联产机组#2锅炉为DG1080/17.4-II6型、亚临界参数、四角切圆燃烧、固态排渣的自然循环汽包炉,采用直吹式制粉系统、一次中间再热、摆动燃烧器调温、平衡通风、单炉膛Π型布置、全钢架全悬吊结构、紧身封闭,炉顶带金属防雨罩。在省煤器与空气预热器(以下简称空预器)之间的A,B侧烟道上布置了烟气脱硝系统,A,B侧分别设有1套选择性催化还原(SCR)脱硝反应器(总计2台)。脱硝催化剂为3层,SCR入口原NOx的质量浓度为350~500 mg/m3,为达到超洁净排放标准(NOx排放质量浓度≤50mg/m3),脱硝效率要达到85% ~90%,此时氨逃逸率偏高,锅炉空预器冷端易积硫酸氢氨致其运行压差偏高。

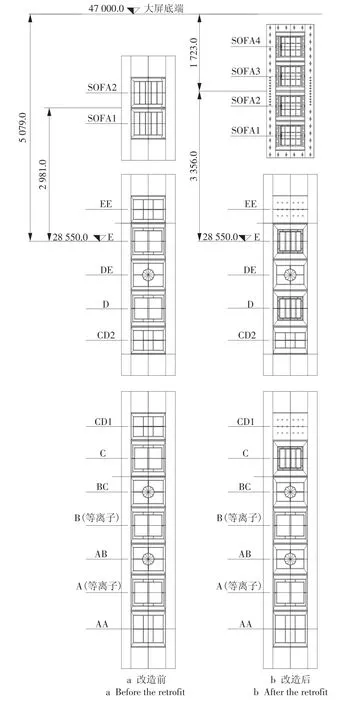

图1 低氮燃烧器改造前、后的切圆对照Fig.1 Contrast of the tangential circle before and after the low burner retrofit

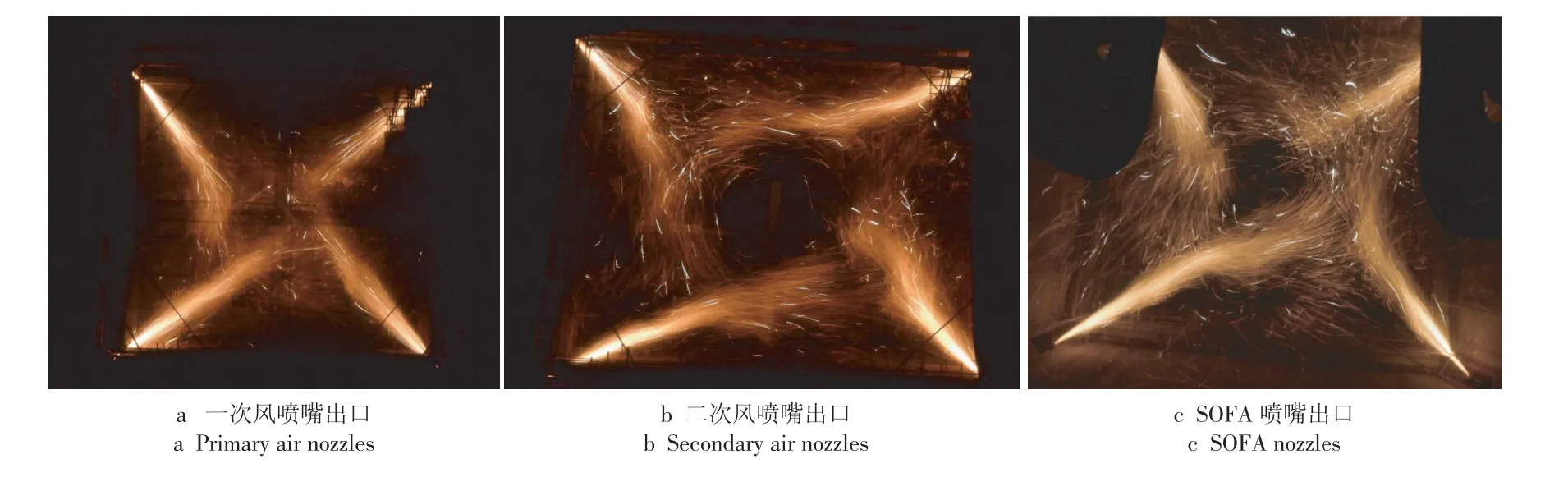

锅炉炉膛采用百叶窗式水平浓淡喷嘴摆动式直流燃烧器,四角布置的燃烧器喷嘴中心线分别与炉膛中心的2个假想圆相切(ø1=548.0 mm,ø2=1032.0mm),低氮燃烧器改造前、后的切圆对照示意如图1所示:#1,#3角喷嘴沿反向切小圆;#2,#4角喷嘴沿正向切大圆。每个角设14层喷嘴,可分为上、中、下3组,分别为5层煤粉燃烧器(一次风A,B,C,D,E层)喷嘴、7层辅助风(二次风AA,AB,BC,CC,DD,DE,EE层)喷嘴、2层分离燃尽风(二次风SOFA1,SOFA2层)喷嘴。每层煤粉燃烧器周围配有周界风,在7层辅助风之中配有3层轻油燃烧器(AB,BC,DE层),在A,B层燃烧器之间配有等离子体点火设备,可实现锅炉的无油启动和低负荷无油稳燃。燃烧器喷嘴为摆动式,其中:上组中2个二次风喷嘴的上下摆幅为±15.0°(手动摆动,调整到位后固定不动);中组喷嘴的上下摆幅为±30.0°(指令0~100%);下组喷嘴的上下摆幅为±30.0°(指令0~100%,安装等离子点火装置的A,B层将解列,不参与摆动)。燃烧器的中、下组喷嘴的摆动由气动执行器带动完成,每角每组的燃烧器配1个气动执行器,每角2个,全炉共8个,为组控;周界风风室和二次风(辅助风)风室风门的每角每层各配1个气动执行器控制,为层控。

2 低氮燃烧器改造方案

结合某电厂#2锅炉生产实际情况,对其进行低氮燃烧器改造。改造后的燃烧器仍为四角布置、切圆燃烧,采用煤粉水平浓淡分离及空气分级直流式煤粉燃烧器,除A,B层等离子点火煤粉燃烧器和底二次风AA层固定不摆动外,其余喷嘴均采用摆动式设计(指令0~100%);通过调整SOFA燃烧器标高,拉长顶层一次风燃烧器中心与SOFA燃烧器中心的距离。

改造能够有效控制NOx的生成并具有极好的稳燃能力,确保煤粉燃尽,同时防止水冷壁高温腐蚀和炉膛结焦[15-21],具体改造技术方案如下。(1)对除等离子点火层(A,B层)外的所有一次风(C,D,E层)燃烧器进行改造,包括更换一次风喷嘴以及煤粉喷管,采取水平浓淡分离方式,在一次风煤粉喷嘴出口构建控制NOx生成的热解区;同时缩小一次风2个假想切圆直径至约372.7,856.6mm,且旋向与原先相反。(2)更换辅助风喷嘴,调整喷嘴入射角使其与原一次风喷嘴入射角成10°夹角,增大其切圆大小,在炉膛断面形成最大程度的“风包粉”气流形态,可在促进煤粉早期着火,并使一次风煤粉气流与二次风的混合在煤粉颗粒上升、燃烧过程中逐渐进行,在炉膛横截面上形成了层次分明的环形空气分级区域。同时考虑到实际运行过程中二次风风率相对偏低的问题,可适当调整辅助风喷嘴的覆盖面积。(3)拆除原有的2层SOFA喷嘴,在其上方增加4层SOFA喷嘴,新增的SOFA燃烧器在分布式控制系统(DCS)中上下摆幅±20.0°(指令0~100%),就地手动水平摆幅±15.0°(调整到位后固定不动)。新增SOFA燃烧器后的16层喷嘴中新增4套二次风小风门电动执行机构,剩下12套利旧原SOFA1,SOFA2,EE层的电动执行器;同时增加4套上下摆动气动执行机构。(4)在低氮燃烧改造时重新核算一次风喷嘴风速及面积,对主燃烧器区域二次风喷嘴进行优化减小改造,保证二次风喷嘴风速,同时保证SOFA风率。(5)炉膛A,B两侧墙的6台短吹灰器枪管标高(原标高34500.0mm)和位置不变、长度加长(枪管原长度217.0 mm,改造后长度1945.0mm,即加长1 728.0mm),吹灰器仍然可使用。(6)锅炉的燃油系统不变,参数与原有燃烧器保持一致。

低氮燃烧器改造前、后的喷嘴对照布置示意如图2所示。

3 低氮燃烧器改造后冷态空气动力场试验

低氮燃烧器改造后,为掌握炉内空气动力特性,进行锅炉冷态空气动力场试验,检验改造后一次风、二次风及SOFA切圆是否良好、炉内火焰有无偏斜、火焰有无冲刷炉墙现象及火焰充满度是否良好。

3.1 一次风速调平试验

启动引风机、送风机和一次风机,维持炉膛负压在-100Pa左右,维持各一次风机出口风压稳定,控制一次风速在18~26m/s。试验过程中一次风管的平均风速采用标准靠背管和电子微压计等,按面积圆环法进行测量。如果各一次风管的风速偏差较大,通过反复调整一次风管缩孔进行调平,最终使各个粉管的一次风速偏差控制在±5%之内。

3.2 炉内空气动力场试验

3.2.1 空气动力场炉内喷嘴风速测定

在一次风速调平试验后,维持炉膛负压在-100 Pa左右并保持各一次风机出口风压稳定,全开二次风门和燃尽风门,试验人员进入炉膛对所有燃烧器喷嘴进行测定,同层四角二次风喷嘴的风速偏差在±5%以内,风速较为均匀。

图2 低燃烧器改造前、后的喷嘴对照布置示意Fig.2 Com parison of schematic layouts of nozzles before and after the low-nitrogen burner retrofit

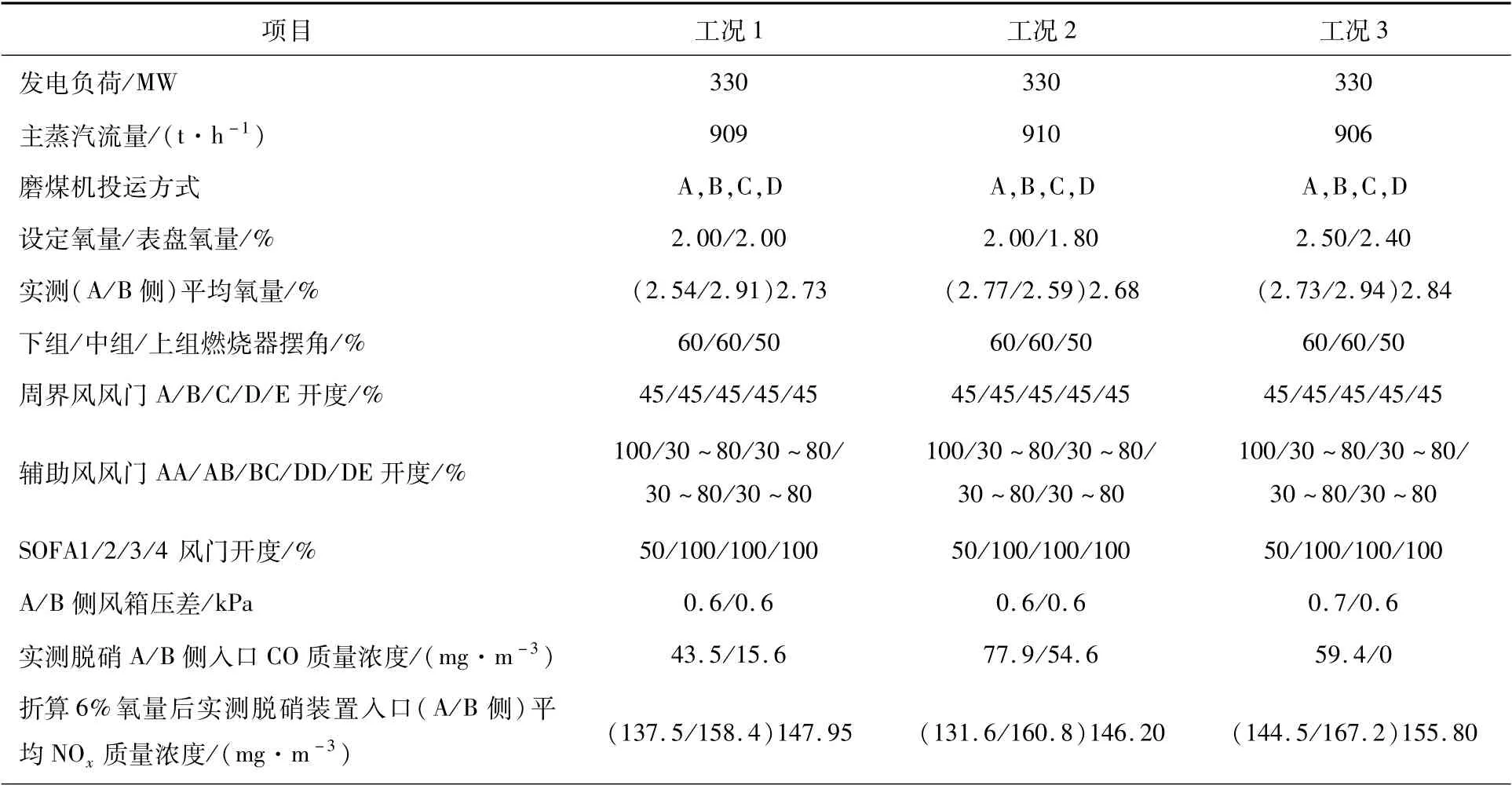

3.2.2 动力场火花示踪试验

冷态炉内空气动力场火花示踪试验采用相似模化的试验方法,在冷态条件下来模拟热态下炉内的空气动力特性。一次风喷嘴出口气流火花、二次风喷嘴出口气流火花和SOFA喷嘴出口气流火花示踪图如图3所示,从火花失踪的照片来看,各层一次风出口均有反切出现,各层二次风也基本能形成良好的切圆,SOFA也基本能形成良好的切圆、无明显的火焰偏斜和刷墙现象、火焰充满度好。

图3 一次风、二次风和SOFA喷嘴出口气流火花示踪图Fig.3 Airflow spark tracking display at primary air nozzles,secondary air nozzles and SOFA nozzles

4 低氮燃烧器改造后热态燃烧调整试验

低氮燃烧器改造后,为保证锅炉稳定安全、环保和经济运行,确定运行主要参数对NOx排放的影响规律、降低NOx排放,进行了一系列的锅炉燃烧调整试验,寻找锅炉的最佳运行方式与工况,避免燃烧状态不良造成的炉膛热负荷分配不均、炉膛出口烟温偏差大引起的受热面热偏差,减缓水冷壁结焦与高温腐蚀等问题。

4.1 习惯运行工况试验

在3个电厂运行人员习惯操作的运行工况(即习惯运行工况)下进行试验,选取300,240,195MW等3个负荷点测定锅炉目前的运行状况及特性,并以此作为后续调整试验的比较基准,提高试验的可比性。记录锅炉运行主要参数,实测排烟温度、排烟氧量、空预器进口氧量、空预器出口NOx排放量及大气参数等,并采集飞灰、炉渣样品。

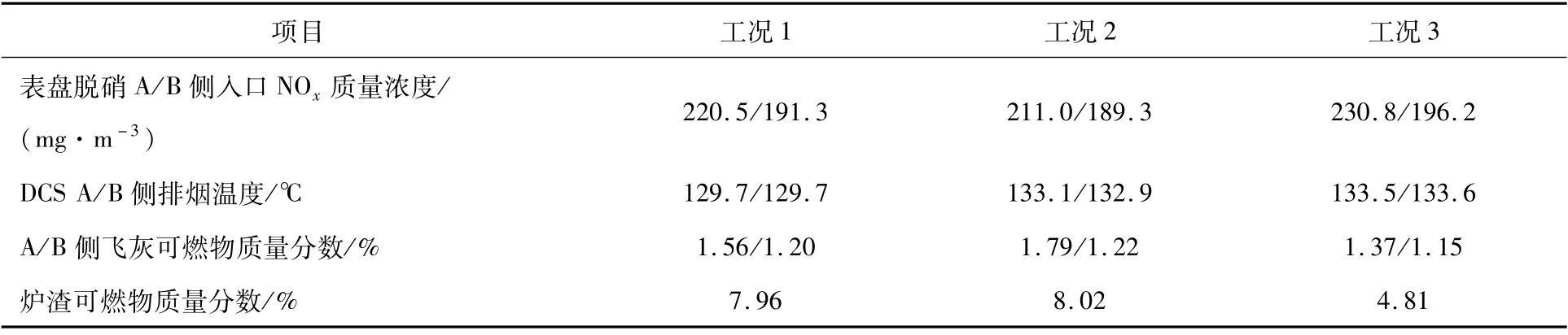

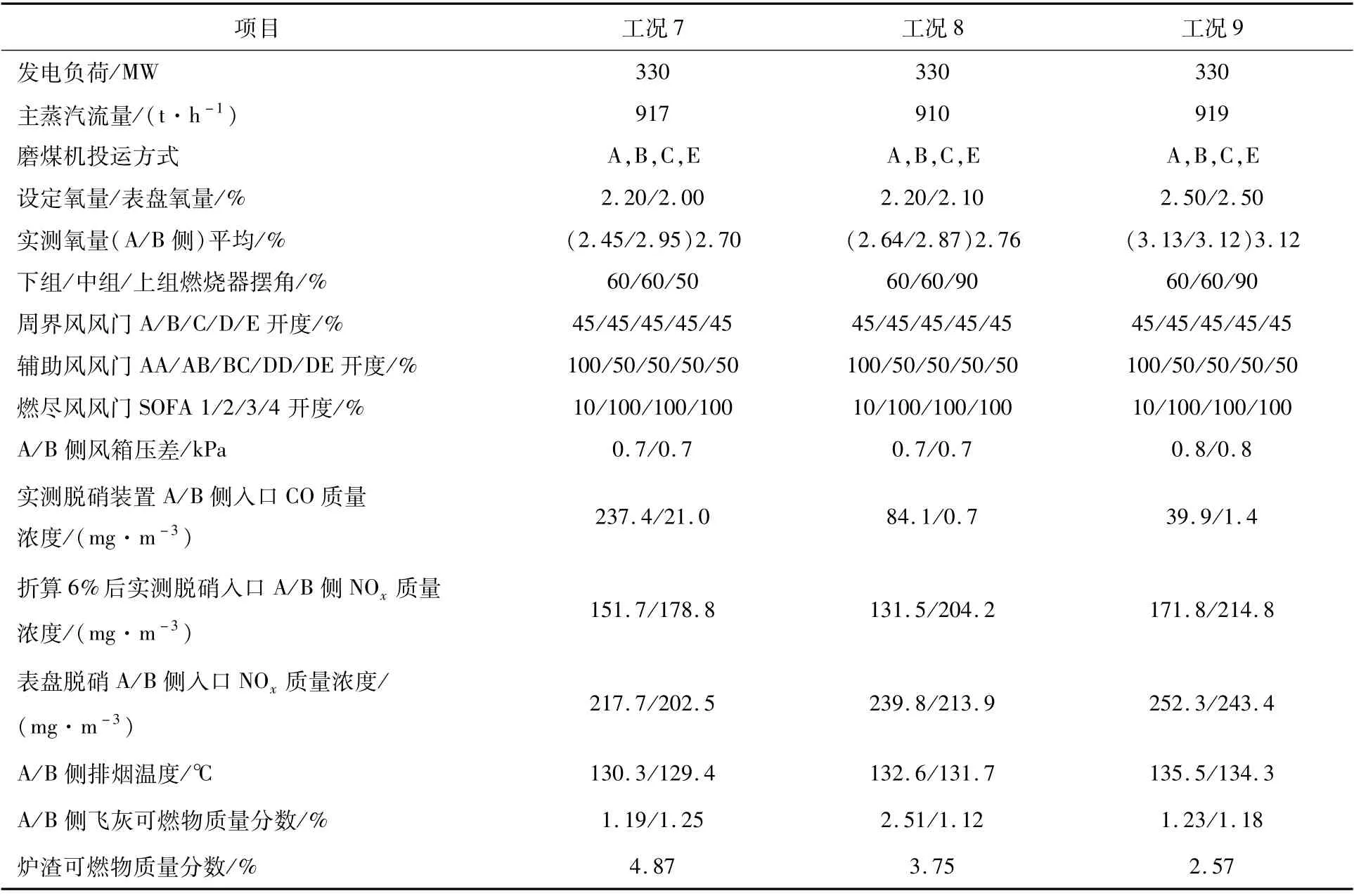

4.2 氧量调整试验

通过改变送风机动叶开度使入炉总风量发生变化,从而改变炉膛出口过剩空气系数,在表盘上反映为空预器入口或省煤器出口烟气含氧量的变化。总风量过大会使烟气排放量增加,从而导致排烟热损失(烟过量空气系数)增加;总风量过少,会使燃料燃烧不充分。入炉总风量变化会影响炉膛温度,从而影响煤粉开始反应的时间和过程,这2个因素都会对飞灰及炉渣可燃物含量产生影响,致使燃料的机械和化学不完全燃烧热损失发生改变。同时入炉总风量变化还会对主蒸汽温度和再热蒸汽温度产生影响。因此,兼顾入炉总风量和汽温,可使总的热损失最小、锅炉热效率最高。锅炉氧量调整试验在330W 负荷点下,选取1.8%,2.0%,2.4%等3个氧量作为试验工况,记录这3个试验工况下锅炉运行主要参数,结果见表1。

在表盘氧量由1.8%调整至2.4%的过程中,飞灰可燃物含量略有变化,SCR装置入口烟气NOx质量浓度分别为147.95,146.2,155.8mg/m3。综合考虑试验煤质,改造后锅炉在330MW 电负荷时,运行氧量设定在2.5%左右比较合适。

表1 锅炉改造后氧量调整试验结果Tab.1 Test results of oxygen ad justment after boiler modification

续表

4.3 二次风配风方式调整试验

控制空预器入口烟气氧含量基本不变,通过调节二次风风门开度,改变二次风的配风方式。研究分析不同的二次风配风方式对锅炉运行主要参数及锅炉热效率的影响。试验负荷为330MW,比较分析均等、正宝塔、缩腰3种配风方式下脱硝装置入口的主要参数,以获得最佳的二次风配风方式。试验中二次风风门开度根据设备运行情况而定,记录锅炉运行主要参数(实测排烟温度、排烟氧量、空预器进口氧量、空预器出口NOx排放质量浓度及大气参数等),并采集原煤、飞灰、炉渣样品,试验结果见表2。

从表2中看出,采用3种典型配风方式,可燃物质量分数分别为1.21%,1.31%,1.02%,SCR装置入口NOx排放质量浓度分别为190.7,193.3,200.5 mg/m3,炉渣中碳的质量分数分别为1.86%,2.57%,4.11%。综合考虑试验煤质,改造后锅炉在330MW 电负荷时采用均等配风方式比较合适。

4.4 燃尽风调整试验

控制空预器入口烟气氧含量基本不变,分别改变SOFA风门的开度和摆角,观察其变化对锅炉运行参数的影响。在330MW 负荷下进行根据设备运行情况,记录锅炉运行主要参数,实测排烟温度、排烟氧量、空预器进口氧量、空预器出口NOx排放质量浓度及大气参数等,并采集飞灰、炉渣样品。试验时投运A,B,C,E等4台磨煤机,顶部3层风门SOFA2—SOFA4开度为100%,维持表盘氧量在2.0%,2.1%,2.5%,进行了3个工况下的试验,SOFA垂直摆角由50%(SOFA风垂直摆角表盘显示为水平)调整到90%(SOFA风垂直摆角表盘显示为下摆20°)来进行,试验结果见表3。

从表3中可以看出,SOFA风摆角下摆后平均可燃物质量分数分别为1.22%,1.82%,1.21%;脱硝装置入口平均NOx质量浓度分别为165.3,167.9,193.3 mg/m3。SOFA风摆角下摆后,中温再热器后炉膛出口烟温偏差较小,高温再热器壁温较易控制。SOFA垂直摆角对主蒸汽、再热蒸汽汽温及减温水量的影响较大。改造后,锅炉在330MW 负荷下,SOFA垂直摆角可根据实际运行汽温情况适当调整控制。

表2 二次风典型配风方式调整试验结果Tab.2 Test results of ad justment of typical air distribution modes for secondary air

表3 SOFA摆角调整试验结果Tab.3 Test results of SOFA pendulum angle ad justment

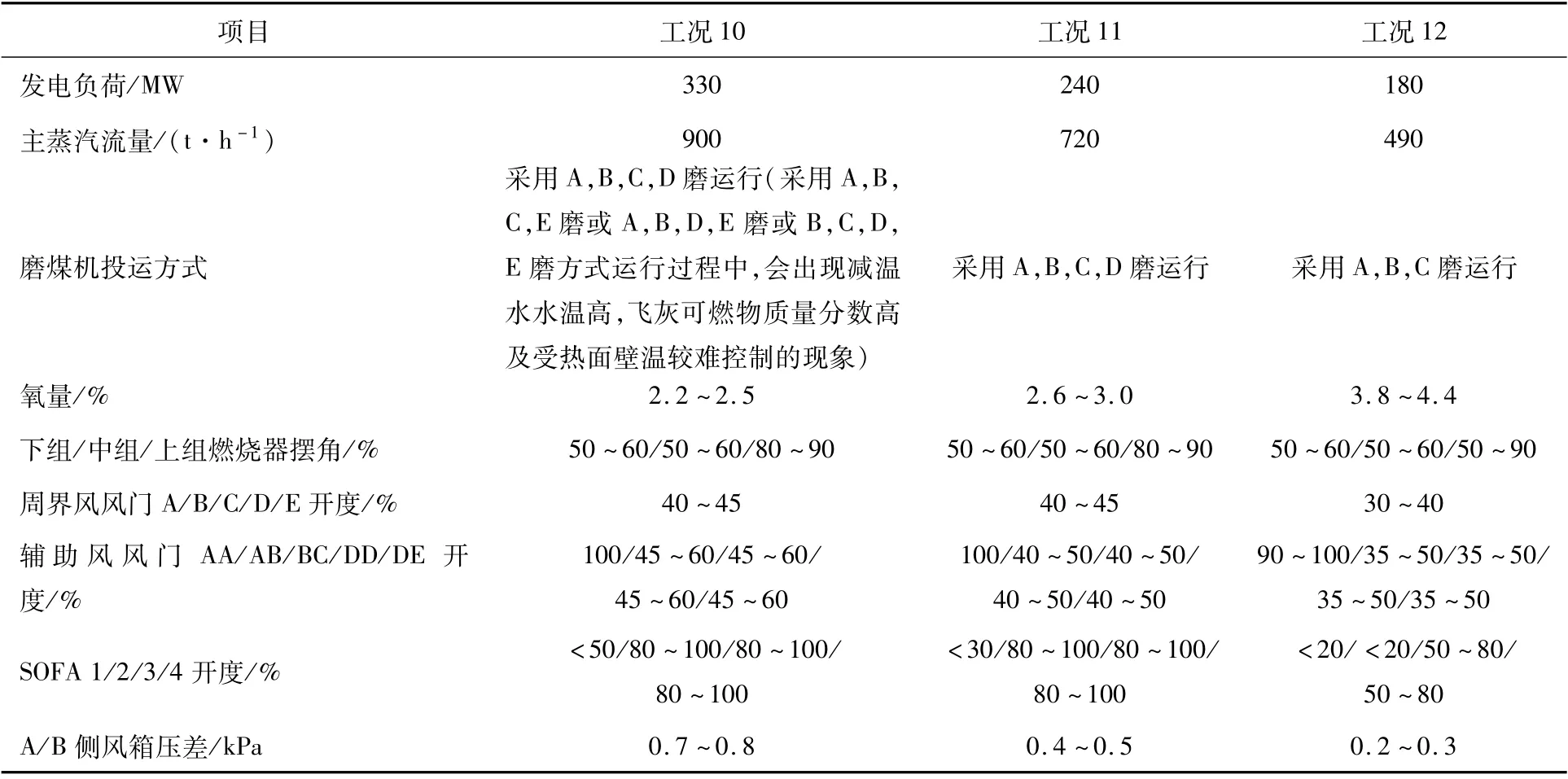

4.5 最佳运行工况试验

按上述燃烧调整试验求得的各运行参数的最佳值进行组合,进行综合性最佳燃烧工况试验。结合电厂日常实际运行情况,3个典型负荷试验工况(工况10、工况11、工况12)。通过对燃烧器摆角,二次风配风,炉膛运行氧量等一系列参数进行调整及优化发现,当主燃烧器及SOFA燃烧器摆角下摆、辅助风均等配风时炉膛燃烧状况较好,中温再热器后炉膛出口烟温偏差较小,过热器、再热器减温水较低,高温再热器壁温较易控制,试验结果见表4。

根据风箱压差对辅助风风门AA/AB/BC/DD/DE开度进行调整,在工况10、工况11下,当中温再热器后炉膛出口烟温偏差较大时,可以适当的设置辅助风开度偏置。根据本炉的特性,一般A侧烟温高于B侧,需将#1,#2角风门开度设置为30% ~40%,#3,#4角风门开度设置为70% ~60%,以消除烟温偏差。

表4 最佳运行工况试验结果Tab.4 Test results for optimum operating conditions

为达到最佳运行工况,调整SOFA 1/2/3/4的开度。若折算后SCR入口NOx的质量浓度在200 mg/m3以下,为尽量平衡炉内燃烧,工况10、工况11下关小最下层SOFA1开度;工况12下,关小最下层SOFA1和SOFA2开度。

低氮燃烧器改造前,折算后SCR装置入口烟气中NOx质量浓度在450~500mg/m3,经过低氮燃烧器改造后的最佳运行工况下,折算后SCR装置入口NOx的质量浓度在200mg/m3以下,经过脱硝系统脱氮后,净烟气中NOx质量浓度≤50mg/m3,达到超低排放标准。

5 结束语

低氮燃烧器改造后,通过锅炉冷态空气动力场试验的相关数据,获得了锅炉一次风速调平试验结果、燃烧器喷嘴风速测试结果、冷态空气动力场火花示踪结果,掌握了锅炉运行的基础参数;通过锅炉热态燃烧调整试验的相关数据,优化低氮燃烧器的燃烧调整,获得锅炉最佳运行方式工况,更好地实现脱硝反应器的排放要求,延长SCR反应器催化剂的使用寿命,进一步降低SCR脱硝装置的运行成本,防止水冷壁高温腐蚀和炉膛结焦问题,锅炉燃烧更加稳定、可靠运行。低氮燃烧器改造后运行效果显著,为电厂安全、环保和经济运行提供了保障,达到了改造目标。