船用液压顶升装置应用技术

2020-06-30陈诗芒荣羽霄

周 静 冯 浠 陈诗芒 荣羽霄 张 强

(1、渤海造船厂集团有限公司,辽宁 葫芦岛125004 2、Fesco 南京,江苏 南京210000)

港口、码头需求量大的当属顶升装置的应用频繁程度,按某公司的实际工作状况,各分厂的该类设备使用都不同程度地面临老化,故障较多,考虑到生产进度,往往都是小病小修,设备出现无法运行的故障时,才不得不停台。其实,这种设备使用方式对设备的使用寿命相当不利,这一点在此不多加叙述,重点介绍一下本项目立项及研制成功过程。

2017 年初某家公司总体制造部五台万融定位机损坏严重,无法正常运行。初步推断油缸方面损坏比较严重状况,分别体现在泵组、密封、截止阀等严重受损或老化,现场进行拆解,查修时发现驱动轮连杆弯曲,无法完成正常的驱动工作,设备通电运行,将油缸顶升到最高位置后,根本无法进行下降动作。

针对上述问题,为了提升设备修理后的稳定性,保证生产进度,当时采取的解决办法分别更换驱动轮连接杆及相关轴承让驱动轮连杆完成驱动工作;更换油缸密封、防爆阀组以便液压缸顺利执行下降动作。

在万融液压定位机修理完毕后,解决问题收到一定的效果后,又接到凯特克定位机三台修理,同年年底12 月15 日收到总体三台液压定位机的修理,到2018 年7 月接到四台液压定位机修理后,基本有个设想趋于成熟,当2018 年8 月收到的总体制造某部的四台型号为HYD-355-ZB 起止,全方位的设想考虑周全,至此累计十九台液压定位机,尽管型号有别,吨位各异,但顶升的原理是一致的,运行调试的一致性在原理上可见一斑,一切工作准备就绪,接通电源,开启油泵无异常声响后继续运行,开启主起升缸升降系统,在依次两起两推拉缸,使推拉缸全行程运行两次,运行平稳,无卡阻,关闭推拉缸系统后,在开启设备起升缸,使设备顶升到位后,开启行走机构,使设备前后行驶3米,往复行驶两次,要求运行平稳、速度正常,各试验工况正常,将设备运抵工作现场,比如分段堆场,按照设备使用要求,进行负载运行,最大举重多为200t、355t 等,试验中油缸工作压力可达70Mpa,保压10 分钟后,压力下降≤2.5 Mpa 试验场地工作平台,我们掌握第一手资料,试验跟踪进行全过程管控。对运行调试、保压试验、负载试验、顶推速度测试等进行的相关动作精细入微,不可有半点疏忽,力争完美。当我们在第二批次的液压定位机修理中做试验,试验台上的试验都很成熟,可是一到我们的工作场地,压力表、液压管路、阀组、缸体等关键部件,液压系统、电控系统都组装调试完毕,压力一到某值时,就会有管路在负载试验中嗤油,常做实验的人都知道,高压油管嗤油是伤人的,严重的时候甚至会有接头被嗤飞伤人、伤设备的危险。

当同一型号具有可比较的可能性的时候,有了这一设想的可行性,有了想探讨一下从根源上解决问题的办法,改变缸径。为此,我们研究此项目的相关人员专程于9 月底去了韶关液压厂,专门做了此项试验的相关试验。当第三批次修理中,这一想法彻底可行了。以总体制造一部四台液压定位机之中的资产编号为24010040 为例,分拆如下:

1 分解前状态从液压系统、行走机构、顶升机构及其它方面简要叙述

液压系统:a.液压系统高压泵损坏,配套电机损坏。b.液压系统平衡阀组损坏。c.液压系统高、低压切换阀损坏。d.液压系统高压阀座损坏。e.系统压力表损坏。f.高压软管损坏。g.低压软管损坏。h.液压系统管路及油箱内部较脏,油箱上的空滤器丢失。i.管路拆解后各管路接头处的高压挡圈与高压密封圈更换。

行走机构:a.行走机构行走马达损坏。b.行走机构主起升缸活塞杆弯曲,活塞杆导向套损坏。c.行走机构被动轮起升油缸漏油严重。d.行走机构主起升油缸与设备本体连接变形严重。e.行走主起升活塞杆防护罩损坏。f. 行走机构链条传动机构锈蚀严重,防护罩变形。

顶升机构:a. 主缸活塞杆有刮痕且锈蚀严重已无法修复,主缸活塞杆防护罩损坏。b.X、Y 方向推拉缸活塞杆锈蚀严重,且严重漏油。c.推拉缸四根高压软管与两推拉缸活塞杆防护罩损坏。

其他:a.设备整体锈蚀严重。b.设备配电箱防护门变形严重。

2 修理过程

液压系统:a.将液压系统液压站油箱拆下,清理油箱内部液压油,更换高压油泵及配套电机,清洗液压站油箱及管路,安装空滤器,将丢失的管路补全。b.对损坏的所有阀组进行更换。c.对液压站油箱进行复位安装,更换管路拆解后接头处的高压挡圈以及高压密封圈。d.对损坏的高、低压油管进行更换。

行走机构:a.更换行走马达,并对链条传动系统进行除锈、清洗,复位安装适量加油润滑,对链条传动系统防护罩变形的进行矫正,并除锈、涂漆。b.拆除主动行走起升缸,对主动行走起升缸进行拆解,检查修理起升油缸缸筒,更换活塞杆及活塞头,更换损坏的活塞杆导向套,并更换主动行走起升缸全套密封件。另外,将设备本体与主动行走起升缸连接处的变形钢板拆除,拆除面积为950×300(高×宽)单位:mm,重新制作一块1000×350的钢板焊于拆除处,要求满焊,并采取间断焊防止焊接变形。设备本体内部焊接板处与内部支撑立柱利用焊接筋板连接,防止行走机构焊接板再次变形。设备主动行走起升缸与本体连接处更换连接方式,重新制作连接座,由原来的焊接方式更改为螺栓固定方式,这样不仅可以调整主动行走起升缸的垂直度,而且还可以使主动行走起升缸在各台定位机中互用。将所焊接板进行除锈涂漆。c.将两个行走机构被动油缸拆下,进行拆解,对磨损的活塞杆与缸体进行修复,更换全套密封件。d.更换所有管路。e.制作主动行走起升缸活塞缸防护罩,进行安装。

顶升机构:a.更换主顶升缸,主缸底部承托板上涂抹锂基润滑脂进行润滑,制作主顶升缸活塞杆防护罩并进行安装,更换高压软管。b.更换主顶升缸下损坏的压力表,(选择可靠的)选用上会有些小技巧。c.将X、Y 方向的推拉缸拆下,进行拆解,对推拉缸油缸缸筒、活塞杆进行修理,更换全套密封件,并将损坏的两推拉缸高压软管拆下后进行更换。d.制作两推拉缸活塞杆防护罩并安装。

其他:a.对设备本体外表进行清理,除锈,然后进行涂漆。b.对丢失或变形严重的设备防护门重新制作并安装。就此,将创新3 次全部应用到该类设备上,具有可行性,效果佳,可推广使用。

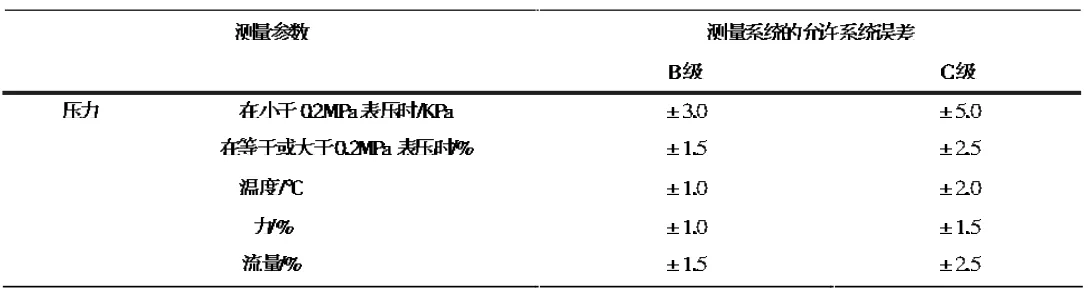

表1 测量系统允许系统误差

试验中注重一下油液的选用,油液在40℃时运动粘度为29mm2/s~74 mm2/s 的除外,关注一下试验用油液与被测试液压缸的密封件材料相容,特别提示被控参量平均显示值允许变化范围的应做好详细记录,在试运行中,调整测试系统压力,使被测试液压缸在无负载工况下起动,并全行程往复运动数次,完全排除液压缸内的空气。做好起动压特性试验:

试运行后,在无负载工况下,调整溢流阀,使无杆腔(双活塞杆)液压缸,两腔均可压力逐渐升高,液压缸起动时,记录的起动压力即为最低起动压力。

耐压试验时,使被试液压缸活塞分别停在行程的两端(单作用液压缸处于行程极限位置)分别向工作腔施加1.5 倍的公称压力,型式试验保压2min,出厂试验保压10S。泄漏试验时,分别作内泄漏、外泄漏、低压下的泄漏试验、缓冲试验、负载效率试验、高温试验、行程试验、型式试验、出厂试验、试验报表等各细节方面均做好记录,具有可行性,推荐使用。