大型立式圆筒钢制储罐维修改造技术应用

2020-06-30孙伟斌张利国王震

孙伟斌,张利国,王震

(陕西建工安装集团有限公司, 陕西 西安 710000)

非洲某国家石油储备库运营已近三十年,该油库是集卸船、存储、装车为一体的大型成品油油库,库区包括2台5000m3、6台2000m3立式圆形钢制储罐及配套设施,储存介质为柴油和汽油。油品中的含水量和含氧量是决定罐内腐蚀的重要参数,汽油含氧量比柴油高出3-4倍,汽油罐腐蚀最严重。由于储罐腐蚀将影响油品质量,缩短储罐使用寿命和库区运行安全,油罐每隔5-10年进行一次清理检验,并根据腐蚀程度采用堆焊磨平、局部补强、换板等方式进行修理。

该库区在清罐检验中发现,2台2000m3储罐和1台5000m3储罐底板和底圈壁板已无防腐层,罐底腐蚀减薄严重,出现局部鼓包、多处腐蚀穿孔。拟采用更换底圈壁板和底板的方法维修。在拆除和组装焊接过程中,运用群桅杆电动导链提升方法,将上部荷载通过涨圈传递到桅杆上,使底圈壁板上只承受自身的荷载。设置涨圈的作用一是作为新旧壁板环缝组装焊接时的胎具,能够保证罐体焊接后的圆度及垂直度,二是设置挂钩吊耳用于提升罐体,并保证导链提升时储罐整体的刚度。通过该方法修复后,罐体几何尺寸及外观、焊缝检测、真空试验和水压实验均达到施工标准。

1 钢板腐蚀程度检测

对储罐内部清洗后,进行喷砂除锈。运用储罐腐蚀漏磁检测技术,对油罐底板进行扫描,分辨出底板上下表面的腐蚀,确定腐蚀位置及腐蚀深度。也可使用超声波数字测厚仪测量钢板厚度,真空试验检查焊缝腐蚀情况。绘制罐底板、底圈壁板排版图,将测厚数据和腐蚀情况进行详细记录。

表1 储罐底板、底圈壁板腐蚀情况表

3#、4#拱顶油罐直径为12.25m,罐底中幅板设计厚度为6mm,边缘板设计厚度为8mm,底圈壁板设计厚度为10mm。7#拱顶油罐直径为25m,罐底中幅板设计厚度为6mm,边缘板设计厚度为8mm,底圈壁板设计厚度为16mm。各油罐底板、底圈壁板腐蚀情况见表1。

2 储罐维修方法

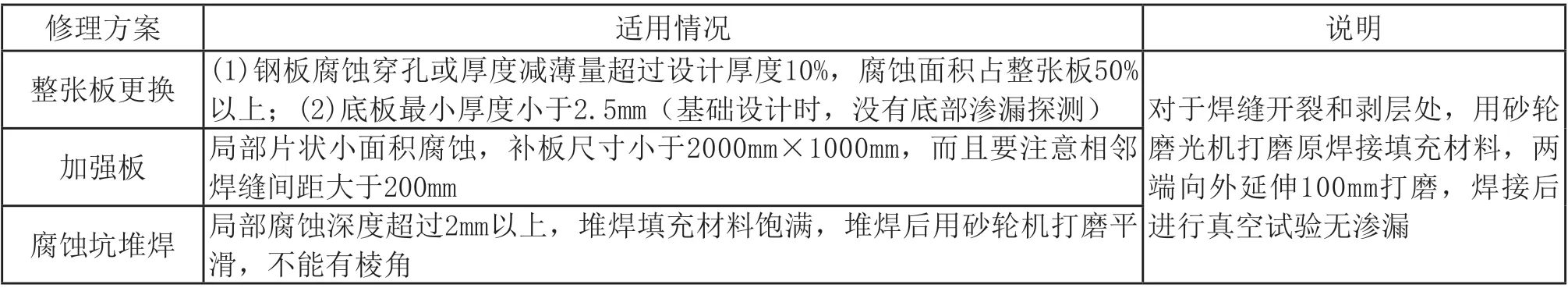

根据相关施工规范及验收标准,结合储罐维修施工经验,储罐修理主要方法有:更换钢板、加强板、堆焊三种方法。其适用情况见表2。根据表1所列各储罐腐蚀情况和表2维修方法,结合具体的检测数据,3#、4#、7#油罐采用更换底板、底圈壁板方法维修。

表2 储罐底板、壁板修理方法

3 立式储罐底板、底圈壁板更换施工技术

3.1 罐体壁板、底板拆除

3#、4#、7#油罐采用换底圈壁板、底板方法进行维修。拆除前在第二圈壁板上安装群桅杆电动导链提升装置,利用该装置拆除壁板、边缘板有助于安装施工质量控制。

(1)安装提升装置。储罐内部安装群桅杆电动导链集中控制提升装置。该装置包括电动导链、集中控制台、桅杆、涨圈、中心盘、缆绳等。利用千斤顶、卡板等辅助工具将涨圈固定在第二圈壁板内侧,并焊接盘板来保证涨圈向罐体的传力,然后用导链装置提升涨圈,将罐体上部荷载通过涨圈传递到桅杆上,使底圈壁板上只承受自身的荷载。当导链受力均衡时,即可进行壁板的切割。

(2)切割钢板。选择合适切割区域,切割线应在环缝以上不小于10mm为高度,比预制钢板长度长出1m为宽度,在底圈壁板上画切割轮廓线。壁板在切割过程中,应按先切割壁板与底板的角焊缝,再切割环缝,最后切割纵缝的顺序进行。采用手持火焰切割拆除,焊缝采用碳弧气刨刨除。第一张壁板拆除移开后,拆除对应的边缘板,然后重新摊铺沥青混凝土,在沥青层上安装对应的第一张边缘板和壁板。按此顺序拆除下一张壁板和边缘板,拆除与安装工作交替进行。

3.2 底板安装

储罐底板主要包括边缘板和中幅板,边缘板由多块扇形板组成环形结构,而中幅板由多块矩形板及梯形板组成的圆形结构。中幅板以搭接焊拼接而成,边缘板以对焊拼接而成,边缘板比中幅板厚。

(1)底板的铺设。按先边缘板后中幅板的顺序进行。边缘板接头采用对接形式,中幅板接头采用搭接形式。

(2)底板安装顺序:基础沥青混凝土层修复——边缘板敷设——中幅板敷设——边缘板焊接——中幅板焊接。

(3)边缘板敷设。每一张板一侧焊缝下面点固一块垫板,靠近外侧部分600mm长度点焊,50mm点焊一次,使垫板紧贴边缘板,防止焊接的焊渣沿着间隙流入。

(4)中幅板敷设。中幅板按绘制的排版图进行敷设,罐底背面防腐层留出罐底板边缘四周50mm范围内作为搭接焊接作业区域。

(5)中幅板搭接会出现三层钢板搭接,焊接作业前应将上层底板边角切除,切除长度应为搭接长度的2倍,其宽度应为搭接长度的2/3。

(6)边缘板的对接焊缝焊接应采用龙门卡具进行加固,并采取反变形措施,保证焊接完成后上表面平整,有利于壁板就位安装。

(7)中幅板焊接顺序:先焊接短缝,再焊长缝,从罐中心向两侧焊接,并且分段、分区焊接。值得强调的是边缘板与中幅板之间的搭接焊缝应在壁板与边缘板大角缝焊接完成后进行焊接。

3.3 底圈壁板的安装

壁板立缝、环缝采用对接焊接形式且内壁平齐,罐壁与罐底边缘板采用T型角缝(大角缝)连接。壁板环缝的组对应在罐内进行,有利于组对质量的控制。

3.3.1 壁板组装

(1)第一张底圈壁板拆除后,第二圈壁板的环向切边应修齐,焊接接头的坡口形式和尺寸应按设计图纸加工,并在环向切口内侧安装组对挡板。

(2)底圈壁板组对时在边缘板上划出以罐设计半径加裕量为半径的圆作为第一圈壁板组对的基准线,同时按基准线安装组对挡板。

(3)根据壁板排版图,采用汽车吊将第一张壁板吊装就位,壁板固定时环缝的间隙、错边量、壁板圆度、垂直度应符合规范要求。壁板固定后进行环缝焊接,壁板与边缘板点焊。然后进行下一张壁板的安装,壁板纵缝安装组对夹具及圆楔将底圈壁板固定。

(4)纵缝焊接前先安装纵缝龙门板,再拆除纵缝组对卡夹具。底圈壁板纵缝下端100mm焊缝采用手工电弧焊,其余采用气电立焊,焊缝的返修采用电弧焊。

3.3.2 大角缝焊接

(1)大角缝的组焊应在壁板纵缝、环缝焊接完毕后进行。

(2)大角缝焊接时,打底层手工电弧焊由多名焊工对称均匀分布,沿罐内、罐外同一方向同时采用分段退焊或跳焊的方法进行焊接。填充、盖面层对称沿同一方向分段焊接,先焊外侧,后焊内侧。

(3)壁板与边缘板大角缝焊接时,为防止焊接后的底板及壁板变形,采用槽钢临时将罐壁支撑,支撑后对其位置进行焊接,角焊缝焊接完成后,对边缘板未焊接的部分进行焊接。最后焊接中腹板与边缘板间的焊缝。

3.4 储罐渗漏试验

储罐底板焊缝采用吸真空严密性试验;壁板焊缝应按探伤责任师绘制的油罐探伤布片图进行X射线无损检测;充水试验应在罐体焊接施工完成后进行。试验必须符合规范要求。

3.5 质量控制

施工及质量验收应符合以下标准:

GB50128-2014《立式圆筒形钢制焊接储罐施工规范》;SY/T 5921-2017《立式圆筒钢制焊接油罐操作维护修理规范》;SY/T 6620-2014《油罐的检测、修理、改建及翻建》;API 650-2002《焊接石油储罐》。

4 结语

储罐底板、底圈壁板更换是在不破坏储罐整体结构,满足使用性能的情况下,对腐蚀严重的底板、壁板进行更换,与新建储罐相比,更换工序少、建设周期短、施工成本低,修复后能达到延长储罐使用寿命的目的。该技术措施可在储罐维修、改造中推广使用,经济效益明显,具有很好的市场应用前景。