核电站RCV泵联轴器润滑脂发黑原因分析

2020-06-30周晓龙刘海常

周晓龙 祝 丹 刘海常

(辽宁红沿河核电有限公司 辽宁大连 116000)

1 故障现象描述

RCV泵由电机、齿轮箱、离心泵组成,电机输出端与齿轮箱输入端、齿轮箱输出端与离心泵输入端依靠2个结构一致、尺寸不一的齿轮联轴器连接。齿轮联轴器内加有某品牌EP1型号的润滑脂作为润滑剂,在年度的拆机检修中发现部分RCV泵联轴器润滑脂发黑严重,见图1(a),该润滑脂正常颜色为棕色,见图1(b)。齿轮箱与离心泵之间的联轴器润滑脂发黑的概率和程度较电机与齿轮箱之间的联轴器高。

2 检测分析方案的确定

为找出润滑脂发黑原因,对发黑的润滑脂及一个润滑脂发黑较严重的联轴器进行了相关的检测分析,检测项目及意义见表1。

3 检测结果及分析

3.1 润滑脂检测结果及分析

对联轴器上取得的4个发黑程度不同的润滑脂及新脂样品进行了检测分析,新脂及联轴器在用脂的型号都为某品牌EP 1,详细检测结果见表2。

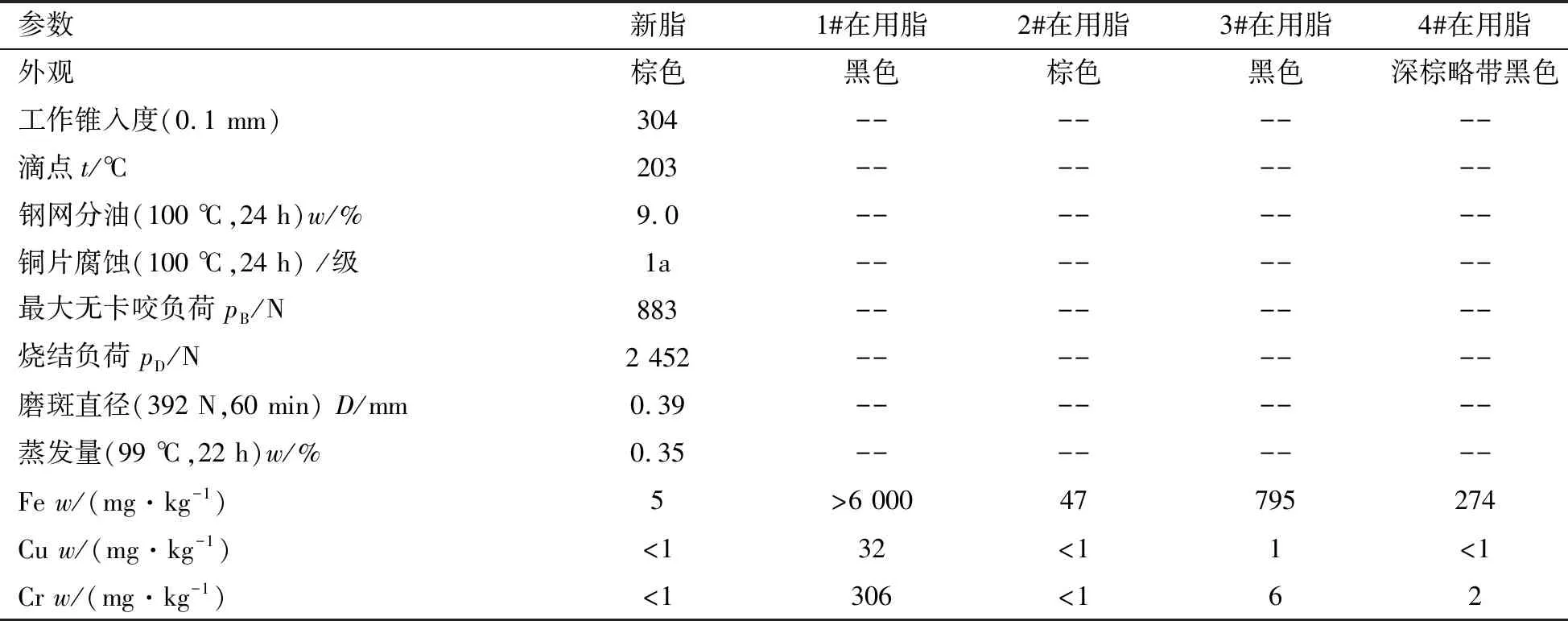

表2 润滑脂样品检测结果Table 2 Grease samples test results

参照标准GB/T 7323-2008《极压锂基润滑脂》及该品牌润滑脂提供的相关典型值,新脂的各项性能检测指标无明显异常,排除因新脂质量问题导致润滑脂发黑的可能性。

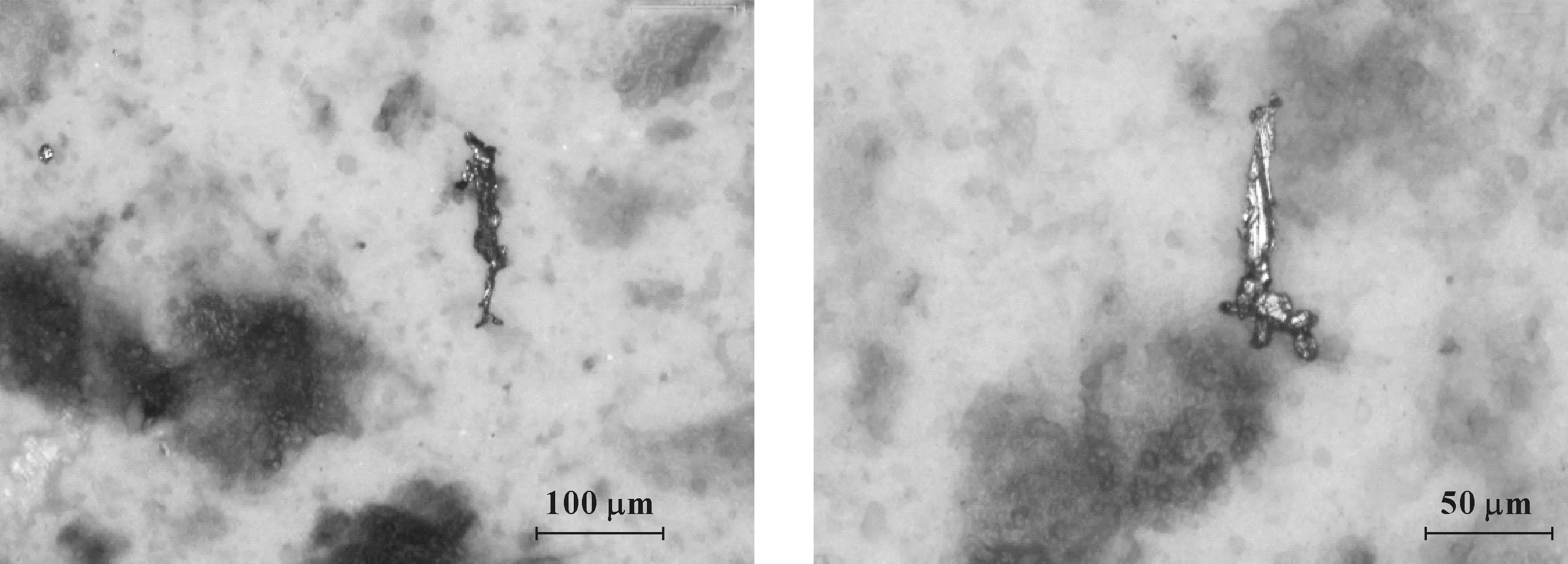

通过对在用润滑脂的检测发现,发黑润滑脂中磨损金属元素含量明显偏高,例如外观完全呈黑色的1#在用脂和3#在用脂中磨损金属元素含量明显比2#、4#在用脂的高,表现在磨损金属元素Fe、Cu偏高,铁谱分析中存在异常磨损颗粒,见图2。4种在用脂中磨损金属元素质量分数对比见表3。

图2 1#在用脂中异常磨损颗粒Fig 2 Abnormal wear particles in used grease 1

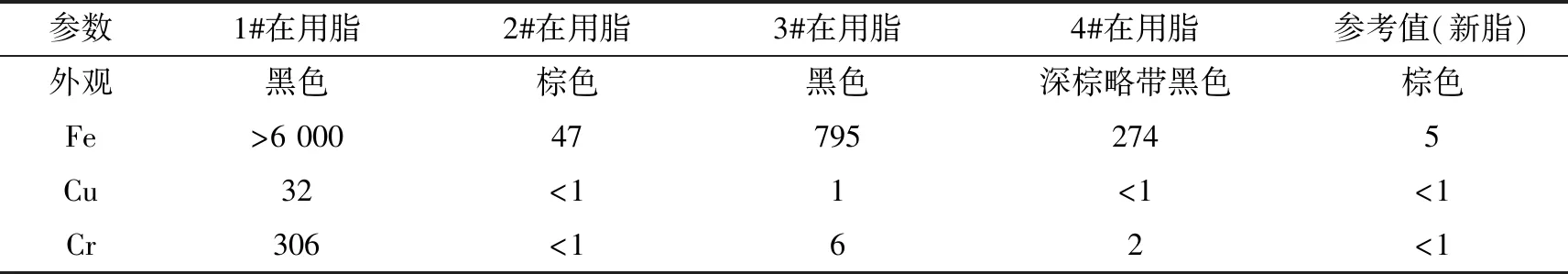

表3 在用脂中磨损金属元素含量比较

Table 3 Wear metal element content comparison in used grease

参数1#在用脂2#在用脂3#在用脂4#在用脂参考值(新脂)外观黑色棕色黑色深棕略带黑色棕色Fe>6 000477952745Cu32<11<1<1Cr306<162<1

从4种在用脂的检测结果可以看出,润滑脂的发黑与脂中是否存在磨损颗粒存在一定关联度[1],从而可以推断金属磨损颗粒是导致润滑脂发黑的原因之一,金属磨损颗粒导致润滑脂看上去是黑色的微观机制是大量细微金属颗粒散布在润滑脂中,使其呈现黑色外观。

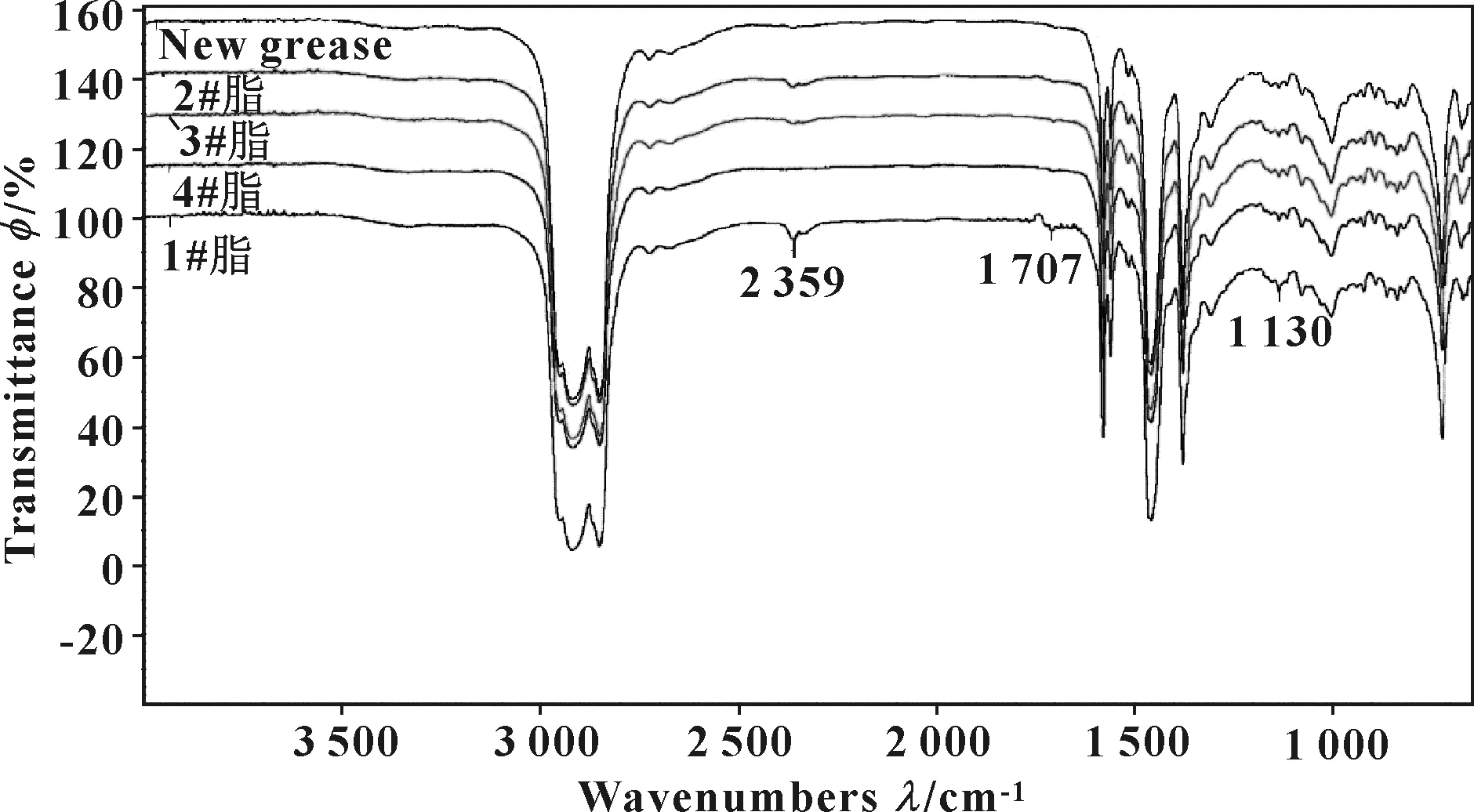

各润滑脂样品的红外光谱如图3所示。可以看出,4种在用脂的红外光谱图特征峰与新脂基本一致,表明各在用脂的化学组分与新脂相比没有明显差异。但1#在用脂在1 709 cm-1处出现特征峰,虽然特征峰峰值并不是很突出。1 709 cm-1处特征峰是由羰基C=O伸缩振动吸收造成的,说明润滑脂中含有C=O基团的有机化合物,而这类化合物的产生,通常是润滑脂在高温下氧化降解成为具有更小分子量并带有C=O基团有机化合物的结果。这说明1#在用脂存在一定程度高温氧化的情况,而从在用脂的外观来看,1#在用脂的发黑程度较其他在用脂更深,从这个角度也可以推断润滑脂的发黑程度与其高温氧化程度密切相关[2-3]。

图3 各润滑脂样品红外光谱Fig 3 Infrared spectrum of each grease sample

3.2 联轴器检测结果及分析

3.2.1 电镜能谱分析

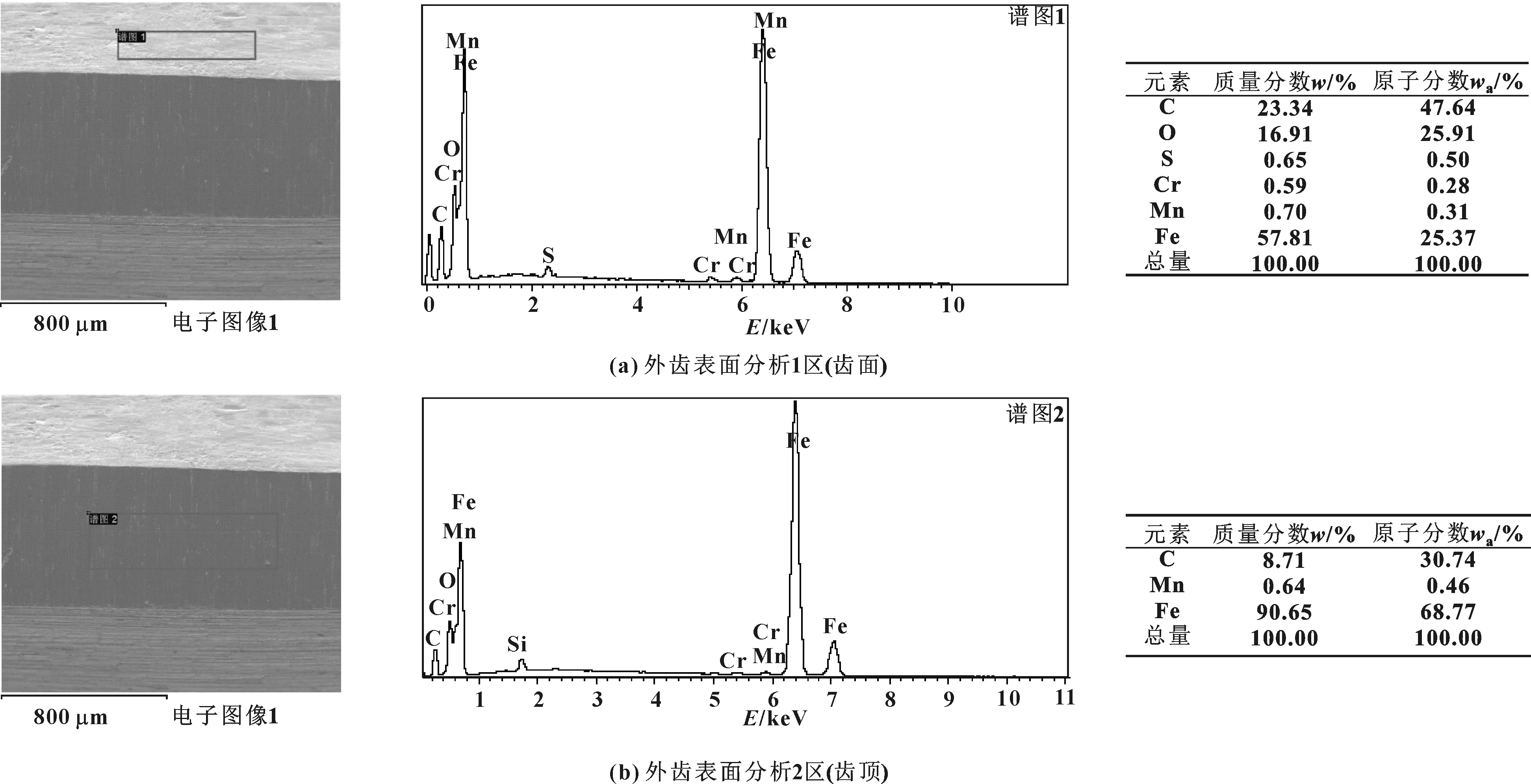

根据JY/T 010-1996《分析型扫描电子显微镜方法通则》,对联轴器内外齿的齿面及齿顶部位进行了电镜能谱检测分析,检测结果如图4、图5所示。

图4 联轴器外齿能谱分析结果Fig 4 Coupling outer teeth energy spectrum analysis results (a) outer teeth surface analysis area 1 (tooth surface);(b) outer teeth surface analysis area 2 (tooth top)

图5 联轴器内齿能谱分析结果Fig 5 Coupling inner teeth energy spectrum analysis results (a) inner teeth surface analysis area 1 (tooth surface);(b) inner teeth surface analysis area 2 (tooth top)

联轴器内外齿的电镜能谱分析表明,内外齿齿面O元素含量明显偏高;此外,内外齿表面还含有一定量的S、Si元素。内外齿的齿面区域都存在O元素含量偏高,而齿顶区域O元素含量较少甚至没有,推断O元素来源于齿面间发生的高温氧化。

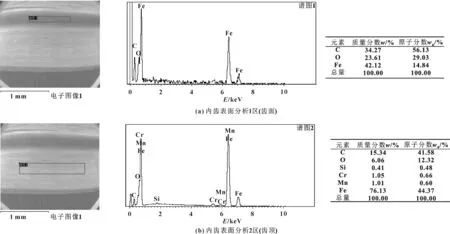

3.2.2 金相组织分析

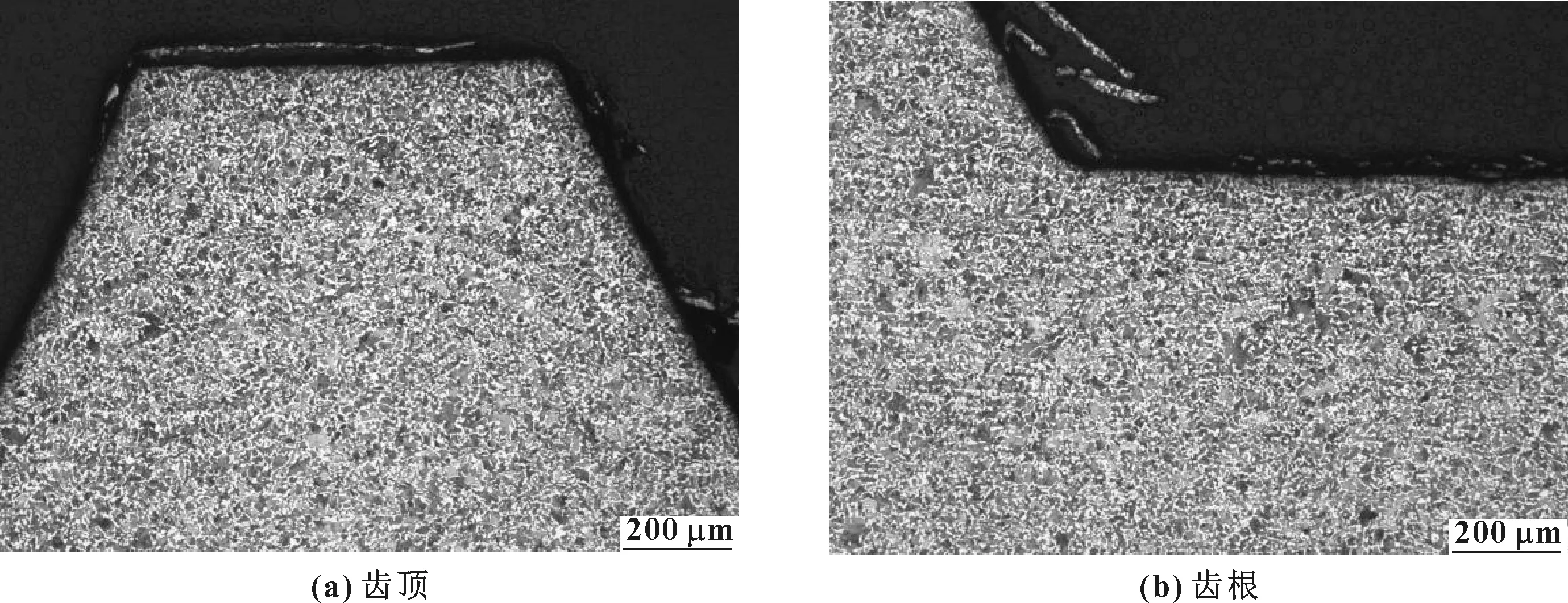

参照 GB/T 13298-1991《金属显微组织检验方法》,对联轴器内外齿进行了金相组织的分析,检测得到的外齿试样金相磨面经浸后的显微组织形貌如图6所示,得到的内齿试样金相磨面经浸后的显微组织形貌如图7所示。

联轴器内外齿金相组织分析表明,外齿和内齿材料金相组织均为“铁素体+珠光体”,属于退火或正火的组织状态;材料组织均匀、细小,外齿和内齿材料的晶粒度等级均为8级;外齿材料的珠光体含量多于内齿材料,表明外齿材料的碳元素含量高于内齿材料;外齿和内齿材料均未发现存在异常组织缺陷。

联轴器内外齿的金相组织分析结果无明显异常,从侧面可以推断联轴器内外齿间出现的高温,并没有达到使内外齿材料出现组织相变改变的程度。

图6 外齿试样金相磨面经浸后的显微组织形貌(50×)Fig 6 Microstructure of the metallographic surface of the outer teeth sample after immersion(50×)(a) tooth top;(b) tooth root

3.2.3 硬度检测分析

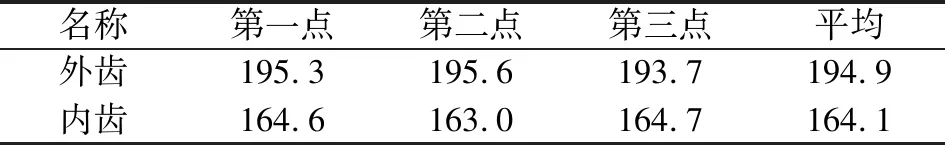

参照GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》,在联轴器内外齿区域离表面0.015 mm的位置分别进行维氏硬度检测,检测结果见表4。从联轴器硬度检测结果可看出,外齿材料的硬度高于内齿材料的硬度。

同样地,联轴器内外齿的硬度检测分析结果无明显异常,也从侧面可以推断联轴器内外齿间出现的高温,并没有达到使内外齿材料出现硬度改变的程度[4]。

表4 内外齿硬度检测结果Table 4 Inner and outer teeth hardness test results

4 联轴器润滑分析

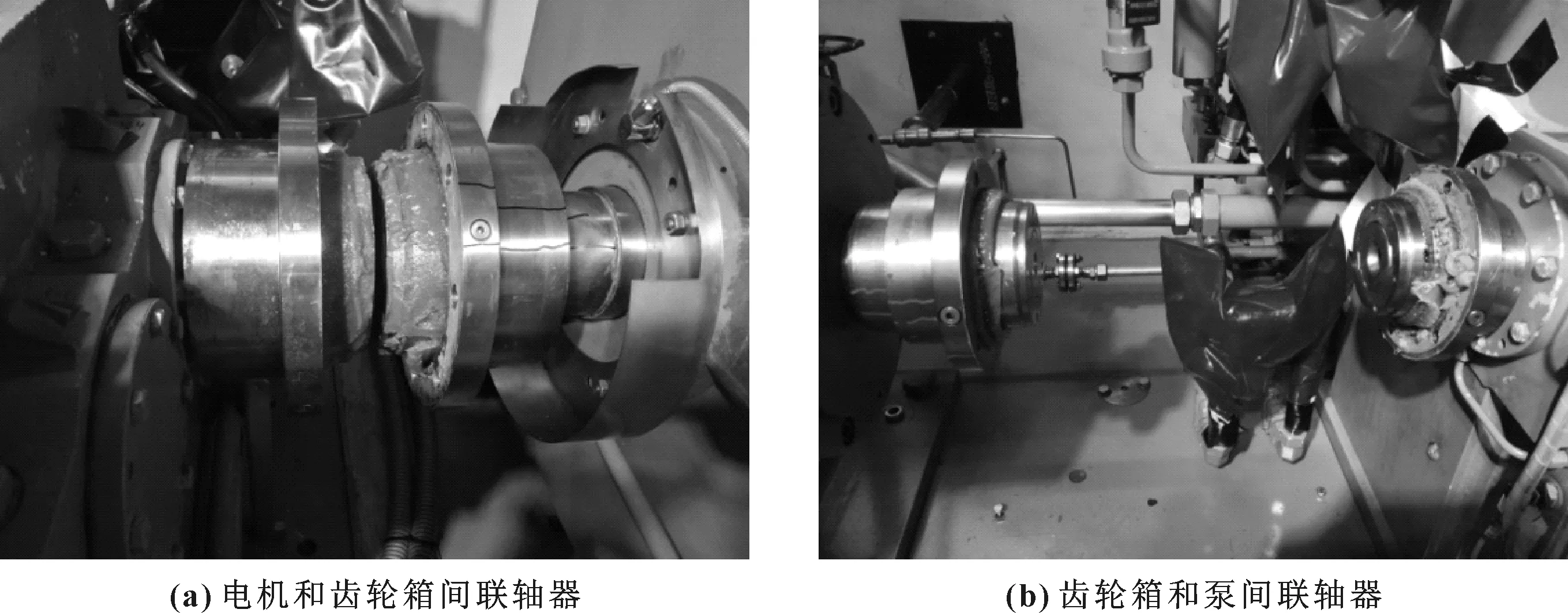

RCV泵用到2个齿轮联轴器,1个位于电机和齿轮箱之间,另一个位于齿轮箱和泵之间,如图8所示。2个联轴器的结构完全一致,且都为同一厂家生产,区别在于尺寸大小。

图8 RCV泵电机侧和泵侧联轴器Fig 8 RCV pump motor side and pump side coupling (a) coupling between motor and gearbox;(b) coupling between gearbox and pump

目前,国内对于齿轮联轴器的润滑并无相关国家标准和行业标准,大多企业对于齿轮联轴器的润滑剂选择,一般遵照联轴器生产厂家的推荐或是润滑剂生产厂家的推荐[5-7]。美国齿轮制造业协会(AGMA)对挠性联轴器的润滑有一项标准——《AGMA 9001挠性联轴器润滑》,可以作为齿轮联轴器润滑剂选择的参考依据。根据该标准,当齿轮的节圆速度v<40 m/s时,推荐使用润滑脂润滑,大于该值时选择润滑油润滑[8]。

下面根据已有的数据计算齿轮的节圆速度,以确定联轴器应该选择润滑油还是润滑脂润滑。

电机侧联轴器转速n=1 484 r/min=24.7 r/s,齿轮分度圆直径d=0.18 m,则齿轮节圆速度

v=πdn=3.14×0.18 m×24.7 r/s=13.96 m/s。

泵侧联轴器转速n=4 657 r/min=77.6 r/s,齿轮分度圆直径d=0.108 m,则齿轮节圆速度

v=πdn=3.14×0.108 m×77.6 r/s= 26.31 m/s。

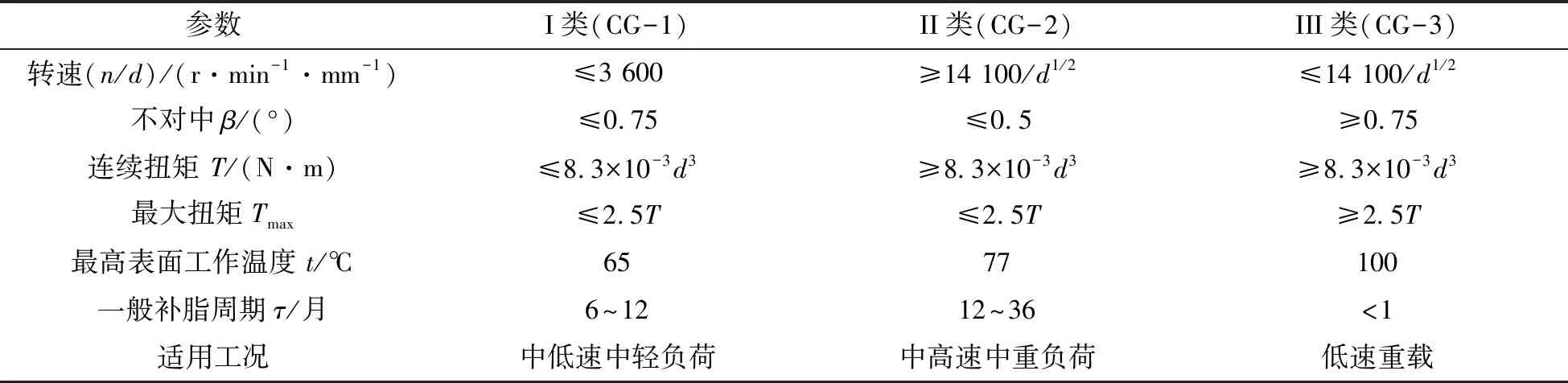

从计算结果来看,电机侧联轴器和泵侧联轴器齿轮的节圆速度都小于40 m/s,因而都应该选择润滑脂作为润滑剂。而根据《AGMA 9001挠性联轴器润滑》标准,对齿轮联轴器润滑脂的选择主要是依据3类不同工作条件下,对应选择不同类型的润滑脂,见表5、表6。

表5 AGMA脂润滑联轴器运行条件分类Table 5 Grease lubrication coupling operating condition classification in AGMA

注:d为轴直径,mm;T为扭矩,N·m。

表6 AGMA联轴器润滑脂规格Table 6 Coupling grease specifications in AGMA

注:1)对于硬齿面联轴器,建议润滑脂含二硫化钼5%(最少);2)某些联轴器制造商推荐使用极压添加剂。

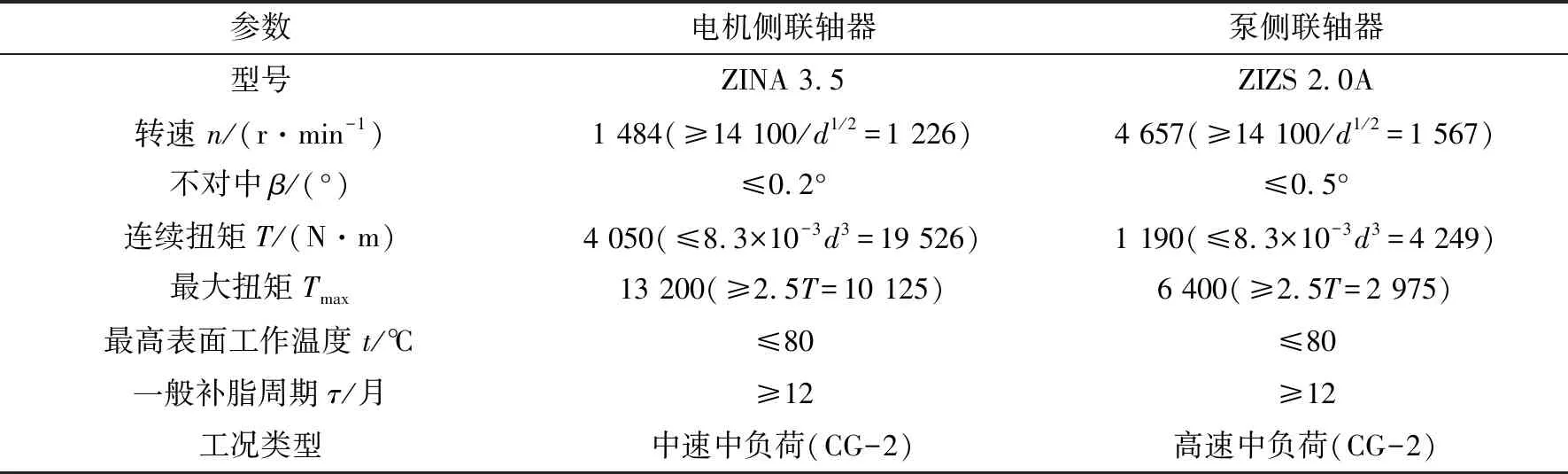

计算得到的RCV泵电机侧和泵侧联轴器相关参数如表7所示。

表7 RCV泵联轴器参数Table 7 RCV pump coupling parameters

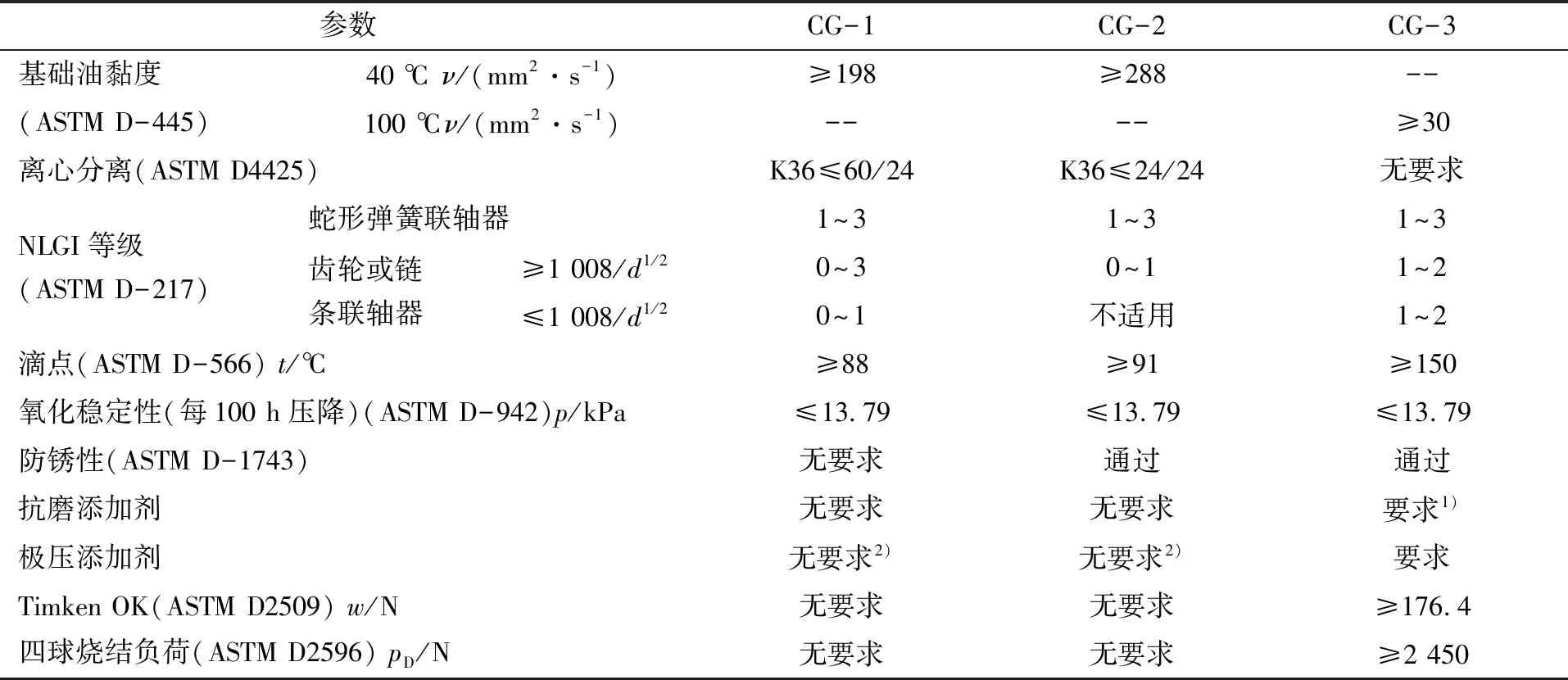

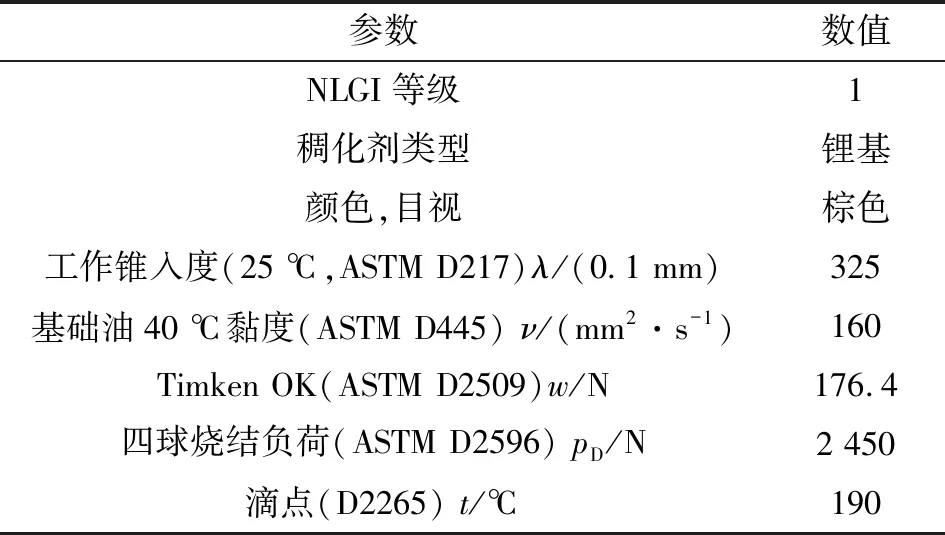

对比表7和表5可看出,RCV泵电机侧和泵侧联轴器的工况类型与CG-2更加吻合,因而润滑脂的选择可参考表6中CG-2润滑脂各项指标。目前, RCV泵联轴器用到的某品牌EP1润滑脂的各项参数指标如表8所示。

表8 RCV泵用某品牌EP1润滑脂参数指标Table 8 RCV pump grease parameter index

对比表8与表6可看出,某品牌 EP1润滑脂其他各项指标虽均满足CG-2联轴器对润滑脂的要求,但润滑脂基础油黏度(160 mm2/s)比CG-2型联轴器要求的最低黏度(≥288 mm2/s)偏小很多。

3.3 联轴器微动磨损

对于齿轮联轴器,理论上内外齿在只传递扭矩的情况下属于静连接,内外齿啮合面是相对静止的,不会产生相对运动。而实际上由于加工、制造、装配误差无法完全避免,外界载荷和环境导致的机械振动始终存在,在这些原因或其他因素的影响下,联轴器内外齿啮合面会出现微动现象[9-10]。

微动是两接触表面间发生微米量级的相对位移的运动。微动运动的发生必须满足 3 个必要条件:机械配合件之间“近似紧固”的接触方式,外界振动条件,极小的运动振幅。微动磨损与微动疲劳是 2 种主要的微动损伤形式,造成的损伤在工业中十分普遍,并可能引起灾难性的后果。

微动磨损是指小振幅振动下相互压紧的金属表面间产生的一种复合形式的磨损,会造成产生材料损失和构件尺寸变化,引起构件咬合、松动、功率损失、噪声或污染[11-13]。

通过前面的计算分析可看出,目前RCV泵联轴器选用的某品牌 EP1润滑脂基础油黏度(160 mm2/s)比CG-2型联轴器要求的最低黏度(≥288 mm2/s)偏小很多。根据脂弹流润滑理论,齿轮间润滑油膜厚度范围在0.1~1 μm之间,而润滑脂基础油的黏度与油膜强度有直接关联。通常情况下,润滑脂基础油黏度越高,形成的油膜强度越高,破坏难度越高;基础油黏度越低,形成的油膜强度越低,破坏难度越小。例如在高温的条件下,由于基础油的黏温特性(黏度随温度升高而降低,随温度降低而升高),基础油黏度偏低很容易导致油膜很快被破坏,从而在齿轮的局部形成干摩擦,并带来磨损;而干摩擦又会进一步带来温度的上升,从而进一步破坏油膜强度。通过这种恶性循环,齿轮间的润滑状况和联轴器的工况条件逐步恶化,造成联轴器的磨损[14-15]。

4 结论

(1)通过相关检测分析,导致RCV泵联轴器润滑脂发黑的首要原因是脂中存在金属磨损颗粒物,金属磨损颗粒物的多少与润滑脂发黑程度呈正相关;次要原因是润滑脂高温氧化产生的氧化产物使得润滑脂变黑。

(2)导致联轴器内外齿间出现高温及异常磨损的原因是润滑剂选择不当,具体而言是目前所用的润滑脂的基础油黏度偏低,达不到AGMA标准中CG-2型齿轮联轴器对润滑脂基础油最低黏度要求,从而导致在联轴器内外齿间微动磨损较剧烈的情况下,内外齿间的油膜破裂,进而引发干摩擦,并进一步带来温升和异常磨损。