喷油螺杆空压机油耗高原因分析与对策

2020-06-29王磊

摘 要:对喷油螺杆空压机的工作原理与油耗机理进行分析后,借助电站现场条件对一台故障空压机进行拆解检查,最后通过排除法获得现场空压机油耗高的主要原因,并开发了具有针对性的解决方案,以消除电站现场缺陷。

关键词:喷油螺杆空压机;加卸载频率;润滑油添加量

0 引言

喷油螺杆空压机是一种双轴容积式回转型压缩机,广泛应用于电力、化工、冶金等众多工业领域。因阴阳转子啮合工作时需喷油的工作特性,喷油螺杆空压机的压缩空气中难免会混入润滑油,并需配置专门的设备对压缩空气进行油气分离,控制含油量,以满足用户使用要求。喷油螺杆空压机油耗高是一种常见故障,多数情况下指压缩空气排气含油量高,空压机油气分离效果不佳或偏离设计要求。大量的润滑油随压缩空气一同离开空压机本体,使空压机的油耗异常增大,不仅会污染下游设备,还需维修人员频繁补油,甚至可能造成压缩机转子部件因缺油而严重磨损,这些均会给企业带来较大的经济损失。

1 现场故障情况

目前我公司电站现场配有7台喷油螺杆空压机,平均已投运6年。某段时间运行人员现场巡检时,经常发现干燥塔的消声器附近地面、墙体存在油迹,干燥塔基座上残留液态润滑油。

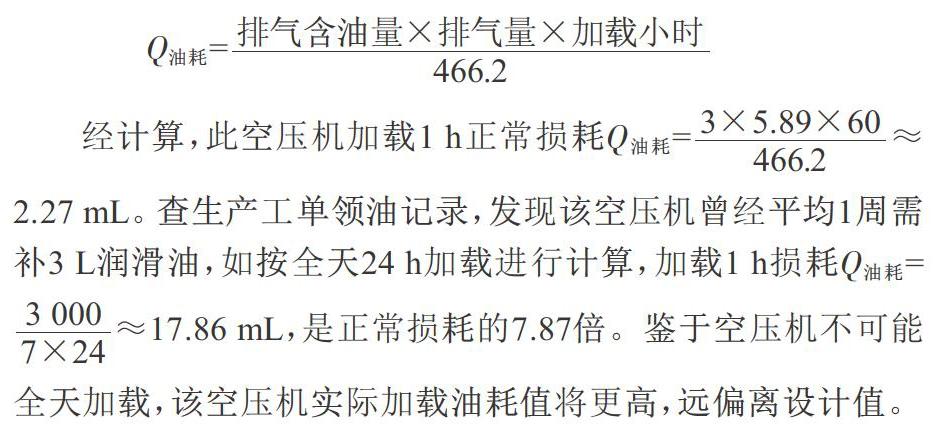

查阅空压机的维修历史,发现空压机补油频率远高于厂家推荐值,甚至有空压机因缺油而出现转子咬死整机报废的情况。以1台英格索兰SSR M37PE型空压机为例,额定排气量5.89 m3/min,排气含油量3 mL/m3。厂家推荐的油耗计算公式如下:

Q油耗=

经计算,此空压机加载1 h正常损耗Q油耗=≈2.27 mL。查生产工单领油记录,发现该空压机曾经平均1周需补3 L润滑油,如按全天24 h加载进行计算,加载1 h损耗Q油耗=≈17.86 mL,是正常损耗的7.87倍。鉴于空压机不可能全天加载,该空压机实际加载油耗值将更高,远偏离设计值。

2 原因分析与排查

除空压机油管路存在异常泄漏和油变质的情况外,由厂家推荐的油耗计算公式可知,对某固定排气量的喷油螺杆空压机,影响空压机油耗的主要因素是排气含油量和加载时间。受制于电站现场的技术能力,不考虑空压机安装、选型与设计方面的问题,选取现场一台转子咬死的喷油螺杆空压机(英格索兰SSR M37PE)作为样机,按由易到难的思路进行分析与排查,结果如下:

2.1 管路泄漏

如空压机管路中存在漏油或漏气的现象,泄漏量越大,油耗也将越高。在对样机气路和油路的各接头进行目视检查和保压喷检漏液后,均未发现明显的油迹或漏点。

2.2 加载压力控制器

加载压力控制器控制空压机的加载运行,如空压机加载频繁或时间长,一方面会增大单位时间油耗,另一方面也会增大油气分离器的负担,均会导致空压机的油耗增大。对样机加载压力控制器与相应电磁阀进行离线校验与检查,未发现异常。随后,查阅样机历史运行数据,发现样机加卸载频率约每分钟5次,大于厂家推荐值每分钟不高于2次。

2.3 润滑油

潤滑油的型号、更换周期和添加量均会影响空压机的运行。单从增大油耗考虑,如润滑油型号不合适,运行期间会产生油泥或大量的油蒸汽,油泥会堵塞油气分离器,油蒸汽会直接随压缩空气排走;如更换周期长,润滑油会变质、含有杂物,从而堵塞油气分离器;如润滑油添加量不合适,过多液态润滑油会被压缩空气气流卷起,增大油气分离器的负担。因电站化学分析能力有限,查样机的润滑油添加历史和更换周期,得知润滑油一直为厂家推荐的油品,更换周期远小于厂家推荐的运行4 000 h或2年;再者润滑油每次更换时加入18 L即充满油视镜,小于厂家手册推荐润滑油添加量21 L,补油时每次加油量都在油视镜4/5以上,高于行业经验值(油视镜1/2~2/3处)。

2.4 最小压力维持阀

最小压力维持阀的一个重要作用是保证油分离器前后压差不致过大,降低气流速度,以确保油分离效果。对样机的最小压力维持阀进行离线打压试验,未发现异常。

2.5 油分离器芯及回油管路

油分离器芯主要用于除去压缩空气中直径1 μm以上的液态油滴,油滴析出后聚集于油分离器芯底部,然后通过回油管返回主机。如油分离器芯堵塞、破损或回油管路堵塞,均会导致空压机的油耗增大。对样机废弃的油分离器芯进行破坏性解体,未发现滤网破损现象,只是先前用链条扳手更换滤芯时,曾经将滤芯的外壳压裂过。查询油分离器芯更换周期,远小于厂家推荐的运行2 000 h或每年。对样机油分离器芯下方的回油管进行检查,未发现堵塞情况,但发现排气管同油箱间有O型密封圈且一直未更换过。

2.6 油过滤器、温控阀与空冷器

油过滤器、温控阀与空冷器均会影响空压机的运行温度,使润滑油加速变质,而且容易蒸发为油蒸汽,间接导致空压机油耗增大。样机加载时运行温度在102~104 ℃,处于报警值105 ℃边缘。对样机空冷器进行目视检查,发现翅片表面严重积灰,查询维修历史每次仅用压缩空气进行吹扫;查询样机温控阀的维护记录,发现从运行至今未进行任何处理,已超过厂家推荐的5年更换周期,现场将样机温控阀放入热水内试验,发现伸缩效果不明显;对样机废弃的油过滤器芯进行破坏性解体检查,未发现异常,更换周期远小于厂家推荐的运行2 000 h或每年。

综上所述,不考虑电站技术能力无法排查的原因,样机油耗高的主要原因是加载频繁、润滑油添加量不合适、回油管路O型圈与温控阀老化、空冷器表面积灰。

3 处理措施

鉴于电站喷油螺杆空压机的结构基本相同,针对上述样机分析的结果,对现场的喷油螺杆空压机进行如下处理:

3.1 调整加载控制器的取压点

原先空压机的取压点位于空压机排气出口的管道上,现将取压点调整至空压机储气罐上。储气罐体积较大,压力波动较空压机出口母管小,将设计规范书上要求的储气罐运行压力值加10%作为控制空压机加载的压力值,以降低空压机加载频率。

3.2 更换回油管路O型圈与温控阀

排查空压机回油管路O型圈与温控阀的使用年限,然后统一进行更换。对直插式回油管,严格控制插入深度(行业经验离油分离器芯底部2~4 mm),以免出现插入过浅无法排走油分离器芯底部积油或太深容易堵塞回油管的情况。

3.3 调整润滑油添加量

厂家手册上空压机的加油量是设计值,日常换油不可能将空冷器、空压机机头和油管路上残留的润滑油全部排尽,故按厂家手册上的量加油只会导致润滑油过量。对现场的空压机统一按油视镜上液位(行业经验静止时2/3左右)来加注润滑油,整体换油时尽可能先用新油对残油进行冲洗。

3.4 清理空冷器表面积灰

空冷器是铜或不锈钢材质的平板式翅片管结构,拆装相对困难,直接用压空吹扫效果不明显,用高压水枪冲洗会对周围设备造成影响。对现场的空压机,统一将空冷器拆除下来,用清洗剂浸泡,用高压水枪和刷子进行清洗。部分拆装困难的空冷器,焊接部位改装成法兰螺栓连接的结构,以方便日后拆装。

經上述处理后,对电站7台喷油螺杆空压机进行为期2个月的运行观察,空压机的运行温度由先前102~104 ℃降至90 ℃左右,基本未进行补油,由此可以初步证明上述处理措施对降低空压机油耗有一定的作用。

4 结语

影响空压机油耗的因素较多,排查故障的方法与手段也较多。本文根据电站7台喷油螺杆空压机的特点,结合电站现有的技术诊断手段与水平,以1台空压机为样机进行排查,找到了可能导致本电站空压机油耗高的主要原因是加载频繁、润滑油添加量不合适、回油管路O型圈与温控阀老化、空冷器表面积灰,并有效解决了本电站空压机油耗高的问题。虽然本文所得出的结论并非充分必要性结论,但它可供同行电站在处理空压机油耗高问题时参考,具有一定的借鉴意义。

[参考文献]

[1] 刘建民,陈建军.螺杆式空压机运行及维护技术问答[M].北京:中国电力出版社,2010.

[2] 上海英格索兰压缩机有限公司.空压机操作与维修手册[Z].

收稿日期:2020-03-24

作者简介:王磊(1986—),男,湖北荆门人,工程师,研究方向:核电站转动机械维修。