光催化氧化VOCs净化设备结构优化与数值模拟*

2020-06-29华绍广权登辉杨晓军李刚刘龙

华绍广 权登辉 杨晓军 李刚 刘龙

(1.中钢集团马鞍山矿山研究总院股份有限公司 安徽马鞍山 243000;2.金属矿山安全与健康国家重点实验室 安徽马鞍山 243000;3. 华唯金属矿产资源高效循环利用国家工程研究中心有限公司 安徽马鞍山 243000)

0 引言

近几年来,光催化氧化处理低浓度VOCs(有机挥发性污染化合物)的技术研究逐渐成为国内外废气治理中一个热门的研究方向。目前低浓度VOCs处理主要采用光催化氧化、低温等离子技术、活性炭吸附以及转轮吸附+氧化等技术[1],其中光催化氧化技术在得到广泛应用的同时存在效率低、氧化不彻底等问题,产生这些问题的原因是多方面的,入口管路氧化剂和VOCs不能充分混合以及反应室内气体流场分布不均匀是导致处理效果不佳的重要因素[2-4]。Kenics型静态混合器具有空间需求小、生产成本低、混合效果好和热均匀化效果好的优点[5]。朱岩等[6]设计了一种新型VOCs处理设备,为了增加废气处理面积,在反应室入口加入输气扇分流废气,同时在设备内部加入热风机二次气化有害物质。

光催化协同氧化高效净化VOCs技术处理效果较好,但是要基于VOCs分子与臭氧充分混合并在光催化反应室内均匀分布的前提,目前市场存在的VOCs处理设备内部结构简单,很难使VOCs分子充分反应,导致降解效率普遍不高。目前针对光催化氧化VOCs处理设备结构优化的研究大多采用实验测定对比方案,盲目性较大。入口管路对于氧化剂和VOCs的充分混合对于进入反应室内充分反应具有重要意义,相关研究应用较少。旋流器的加入可以进一步使氧化剂与VOCs在空间均匀分布。本文对VOCs处理设备结构进行了优化设计,基于理论分析与CFD模拟建立了其内部流场与气相组分运动的三维数值模型,采用LES(大涡模拟)方法模拟了设备内部组分输运以及空间流场的影响规律,静态混合器与旋流器的协同作用最终实现结构优化,以达到入口管路气相组分充分混合以及反应室内气流均匀分配的目的。模拟与实验结果的高度吻合可以为光催化氧化处理VOCs工艺降解率的提高提供理论基础。

1 设备结构模型和数值计算方法

1.1 结构模型

VOCs处理设备结构几何模型如图1所示,包括入口管路和反应室两部分,臭氧和苯蒸气分子经入口管路输运至反应室入口,在反应室内经紫外灯照射进行光催化氧化反应,反应后气体产物经反应室出口排出。入口管路尺寸为60 mm×60 mm×1 300 mm,反应室入、出口为高度300 mm的四棱台,反应室尺寸为800 mm×1 200 mm×900 mm。设备实际处理过程中将空气中流动状态视为定常不可压缩,实验过程中空气流体温度保持在300 K,操作压力为101 325 Pa,设备整体绝热且壁面无滑移,空气密度为0.998 kg/m3,动力粘度为1.83×10-5(N·s)/m2,模拟与实验过程中空气流速为1.5 m/s,换算为空气流量为60 kg/h.

图1 VOCs处理设备结构模型

1.2 数学模型

1.2.1 气相控制方程

连续相方程:

(1)

动量方程:

(2)

物质输运方程(包括苯蒸气、臭氧和空气等):

将静态混合器中VOCs分子(苯蒸气介质)、臭氧以及空气视为同相中的不同组分,实现对管内化学物质混合和输运的模拟需要求解多组分的对流、扩散和反应的守恒方程[7]。其控制方程如下:

(3)

式中,Ri为组分间化学反应项,本次模拟计算中不存在组分间的化学反应,故Ri=0。Ji为组分i的扩散通量,其在湍流模型中的表达式如下:

(4)

1.2.2 湍流模型

目前广泛应用于静态混合器和旋流分离器内部流场分析的湍流模型有标准k-ε模型、RNGk-ε模型、雷诺应力模型(RSM)以及基于雷诺平均方程的LES(大涡模拟)[8],大涡模拟方法让依靠时间尺度模拟的大边界问题可以利用一系列的过滤方程[9],分离不同尺度的涡,对于大尺度涡进行直接模拟,小尺度涡则用模型使其封闭进行模拟。大涡模拟可以精确求解某个尺度以上所有湍流尺度的运动,是一种近似直接模拟的方法,因而被认为是最具有潜力的湍流模型[10]。该模型已被精确应用于气相旋流流场的预测,控制方程表达式如下:

(5)

式中,σij为分析粘性产生的应力张量,τij为亚格子应力,μt为亚格子涡粘系数。

1.2.3 网格划分及边界参数

对结构优化前后入口管路和反应室进行网格划分时,网格类型选用T-Grid非结构网格并在混合和起旋元件流动较为变化剧烈的区域进行网格加密,如下图2所示分别为静态混合器元件和旋流器网格局部细化示意图。在进行网格独立性验证时,综合考虑计算精度和保证较高的网格质量,最终确定网格节点间距为50 mm,经验证模拟结果随网格数增加的误差不超过1.5%[11],确定4组模型网格数分别为126 578,189 372,207 965以及278 562,网格独立性良好。模拟边界参数与实际工况一致,如下表1所示。

1.2.4 均匀性量化处理

VOCs处理设备反应室内速度场的分布采用相对均方根速度值σ作为气流均匀程度的评价指标,近似考虑了速度不均匀性的折射效应,对于速度场不均匀性反应较灵敏[12],计算公式为:

(6)

式中,vi为监测点上的流速,m/s;v为监测点上的平均速度,m/s;n为监测面上的监测点数。

图2 结构优化模型网格划分局部细化图

表1 边界条件

2 设备处理性能数值模拟分析

2.1 入口管路组分浓度分布

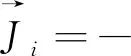

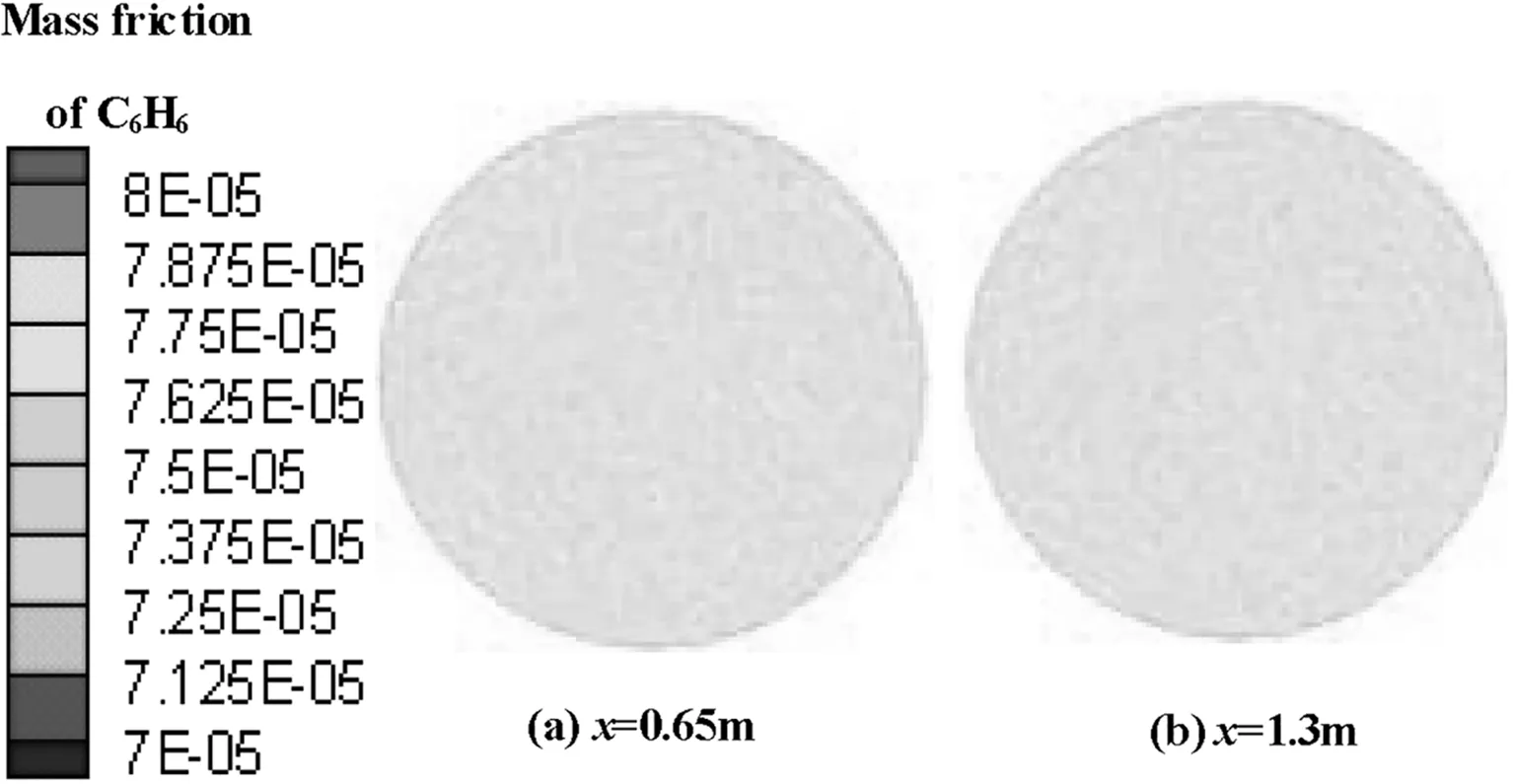

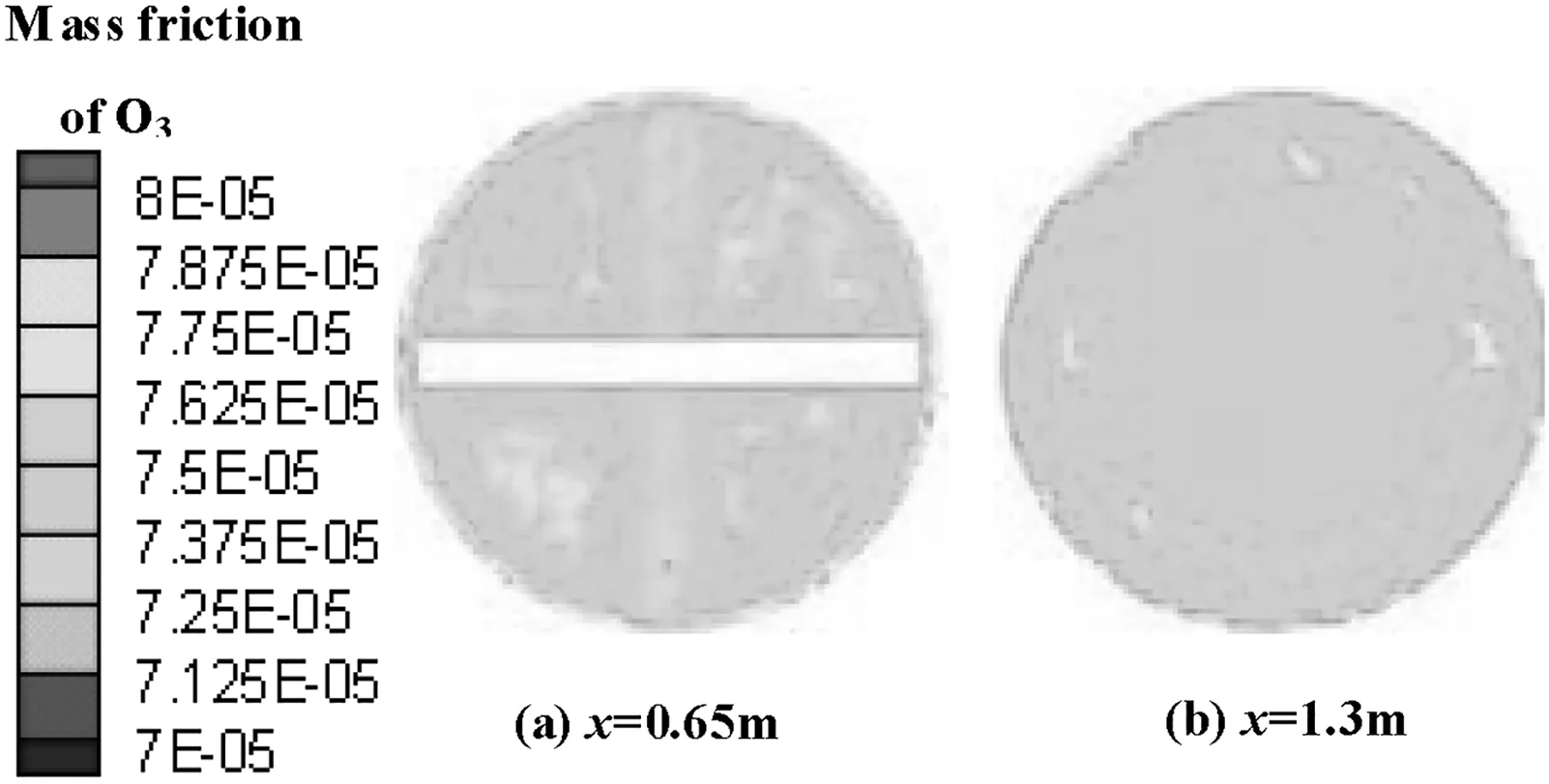

图3和图4分别为入口管路Z=0.65 m和Z=1.3 m截面处苯蒸气和臭氧质量分数分布云图,可以看出管路输运的气体组分浓度分布存在大面积紊乱,苯蒸气和臭氧多区域的浓度梯度易造成反应室内气体组分漩涡区域面积变大,进一步导致苯分子得不到充分降解,为了使气体组分得到充分混合,需要对入口管路进行结构优化。

2.2 反应室空间流场分布

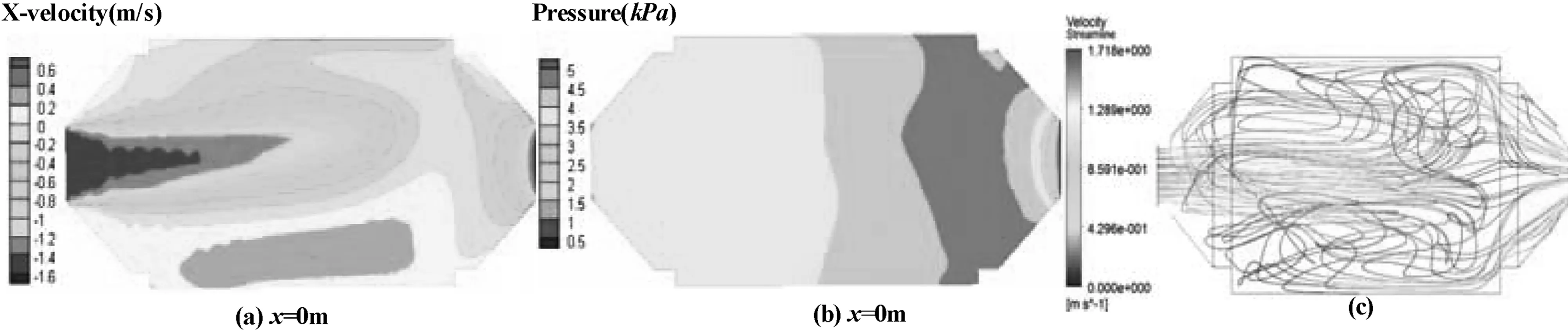

图5为反应室流场分布云图,由监测面速度、压强分布云图以及反应室空间速度流线图组成。由图5(a)可知,气流在进入反应室后,沿主流方向形成一股冲击射流,射流边界越来越窄,一直延续至反应室中心区域。在冲击射流附近形成了较大的速度脉动,速度均方根值高达0.96,这是由于气流在入口处未得到充分扩散,在中心区域形成了明显的回流区域,下壁面边界处的气流速度梯度形成漩涡[13],增加了流动阻力[14],易造成臭氧和苯蒸气由入口进入后主要集中在底部区域,并产生回流现象,光催化氧化协同反应不能够充分进行。从图5(b)可以看出气流在反应室压强分布梯度达到了1.5 kPa,这是气流流速极不均匀分布、动能转变成压能所致,较大幅度的压力梯度跳跃同时也会使反应室内气相组分形成紊乱分布。图5(c)中整个反应室空间速度流线分布较为紊乱,这是由于边界处速度梯度形成了漩涡,与图5(a)监测面流速分布规律基本一致。从以上分析可知,该VOCs处理设备反应室内部流场分布极不均匀,需要进行结构优化。

图3 不同截面苯质量分数分布

图4 不同截面臭氧质量分数分布

图5 反应室流场分布

3 结构优化与模拟分析

3.1 入口管路结构优化

由图3和图4可知,入口管路苯蒸汽和臭氧在进入反应室入口时浓度分布不均匀,即使反应室空间流场达到最佳均匀状态,苯蒸汽和臭氧的浓度分布也会造成光催化协同反应无法进行完全,严重影响了苯的降解。在考虑苯蒸气和臭氧分子均匀混合的基础上,通过众多学者的研究选用Kenics型静态混合器替换入口管路,从而达到充分混合的目的,如下图6所示,由插入元件和空管组合而成,插入元件个数为6个,高度为120 mm,长度为200 mm,入口和出口处各预留长度为50 mm的输送空间。

图6 入口管路结构优化模型

图7和图8分别为结构优化后入口管路Z=0.65 m和Z=1.3 m截面处苯蒸气和臭氧分子质量分数分布云图,管路Z=1.3 m截面苯分子和臭氧分子质量分数基本上保持均匀分布状态,然后在空气气流的作用下进入反应室,这是由于静态混合器的加入使得管内气体组分被折叠和扭曲的插入元件反复混合,从而达到均匀分布状态。结构优化后的入口管路有效改善了管内气体组分的浓度均匀混合程度。

3.2 反应室结构优化

图5(a)中气流进入反应室沿主流方向形成一股冲击射流,延续至反应室中区后形成回流区域,基于气流的扩散特性,结合均分射流流股高度的思路,如图9所示,选用在反应室入口四棱台底部加入旋流器的方式,通过旋流器偏转直叶片对入口气流进行均分,使其在入口处达到充分扩散,对原反应室结构进行优化。

图10为结构优化后反应室流场分布云图,旋流器的加入使气流在入口处得到充分扩散,气流最大速度梯度减小为0.1 m/s,速度均方根值明显降低,速度空间流线上下壁面对称分布,旋流作用下的气流流动均匀性显著提高。压力损失是一个非常重要的技术经济指标,决定了设备的能耗,结构优化后监测面压强分布不再产生跳跃,由于气流在入口处不再存在滞留时间,压强总体保持在5 kPa,结构优化后的反应室在保持气流均匀分布的同时也减小了设备的能耗。

图7 不同截面苯质量分数分布

图8 不同截面臭氧质量分数分布

图9 反应室结构优化模型

图10 结构优化反应室流场分布

3.3 模型可靠性验证

通过数值模拟方法得到了结构优化后入口管路不同截面组分就浓度分布和结构优化反应室流场分布云图,在确保实验与数值模拟过程中边界参数相同,如表1所示。将实验中所测量得出的入口管路末端截面不同测点组分浓度、反应室不同测点流速分布与模拟结果进行对比,验证模拟结果的准确性。如下图11为入口管路结构优化前后末端截面中心轴线气相组分质量浓度模拟值与实验值的比较,入口管路优化前臭氧与苯分子质量浓度变化最大区间为7 mg/m3,静态混合器内气相组分质量浓度区域恒值,最大变化值小于1 mg/m3,实验值与模拟值最大误差为2.6%。图12为反应室结构优化前后纵向中心轴线与径向中心轴线监测面流速分布对比,未加入旋流器最高速度脉动区间达到1.6 m/s,旋流器的加入有效改善了气流分配的均匀性,纵向与径向截面速度值保持稳定。实验值与模拟值最大误差为14.6%,采用大涡模拟方法模拟结果与实验值吻合较好。

(a)

(b)

(a)

(b)

4 结果与讨论

借助ANSYS FLUENT软件实现光催化氧化工艺VOCs高效净化设备结构的优化。对入口管路气相组分输运和反应室内三维冲击射流流场进行模拟研究,基于无反应组分输运充分混合和均分气流的思想提出了一种结构优化方案,通过数值模拟和实验验证:

(1)结构优化前气相组分浓度在监测面梯度较大,氧化剂与VOCs分子得不到充分混合。气流进入反应室后沿主流方向形成一股冲击射流,在监测面中心区域形成了明显的回流区域,速度均方根值高达0.96,空间流线紊乱,压强梯度跳跃。

(2)入口管路替换为静态混合器,使得管内气体组分被折叠和扭曲的插入元件反复混合,从而达到均匀分布状态。结构优化后的入口管路有效改善了管内气体组分的浓度均匀混合程度。

(3)反应室入口加入旋流器,气流在入口处得到充分扩散,气流最大速度梯度减小为0.1 m/s,速度空间流线上下壁面对称分布,旋流作用下的气流流动均匀性显著提高,无压力梯度,设备能耗降低。

(4)模拟结果与实际工况基本一致,最大误差为14.6%,验证了模拟结果的可行性。