常压条件下锌挥发特性及预测模型研究*

2020-06-29王淑婷幸福堂韩军梅丹

王淑婷 幸福堂 韩军 梅丹,2

(1.武汉科技大学资源与环境工程学院 武汉 430081;2. 冶金矿产资源高效利用与造块湖北省重点实验室 武汉 430081)

0 引言

热镀锌钢板因其良好的耐蚀性、涂装性和可塑性被广泛应用于汽车、家电和建筑等行业[1]。据统计,2019年我国热镀锌板产量高达7 000多万t,占全球钢铁产量的20%~25%。热镀锌之前,带钢要进行退火处理,用于连接退火炉和热镀锌锅的封闭区域称为炉鼻子。锌锅内锌液挥发后产生锌蒸气进入炉鼻子,并在其内部结核冷凝成锌灰,不仅影响镀锌板质量,还造成了镀锌原材料的浪费[2]。

炉鼻子是个封闭的区域,其内部锌的形态和分布难以直接获得。因此,国内外学者多通过数值模拟的方法研究炉鼻子内部的锌液挥发,但仅探讨炉鼻子内部锌蒸气流动现象,未能建立有效的锌蒸气挥发数学模型。此外,不少学者探究了真空条件下锌及其合金的挥发特性。丘克强等[3]系统地讨论了真空度与金属的挥发速率之间的关系,发现在一定真空度下,金属的挥发速率随温度的升高而增大,而当真空度达到一定程度后,金属挥发速率达到最大。夏丹葵等[4]采用蒸气压法研究了纯锌在真空中蒸发的基本规律,证实在锌的挥发过程中存在临界压强,并得出了锌最大蒸发速率与温度的关系式:logωm=-2 120/T+0.45,g/(cm2·s)。以上研究主要基于真空环境,对常压下的挥发未有提及,然而在钢板热镀锌过程中,锌液的挥发是在常压条件下发生的[5],且与其温度和表面气体流速相关。本文结合生产现场实际情况,进行大量的锌挥发实验,根据实验结果,分析温度和气体流速对锌挥发的影响规律。为得出两变量耦合作用下的锌挥发速率预测模型,设计一多因素耦合的挥发速率在线同步测量装置。建立的模型对常压下的锌液挥发量可直接进行估算,在明确锌液挥发量的基础上为有效控制锌灰提供参考依据。

1 实验

1.1 实验装置

挥发速率在线同步测量装置主要包括称量系统、加热系统、反应器三部分。其中称量系统由天平(Mettler Toledo-104)及数据采集系统、吊杆、坩埚和天平保护箱组成。天平精度为0.1 mg,最大称量值120 g。数据采集系统可同步在线采集数据,通过计算机软件可以获得坩埚内样品的实时重量,记录数据频率设定为30 s。坩埚采用石英材料制成,可承受最高温度1 100 ℃,挥发截面积为4.15 cm2。加热系统主要由炉体、升降装置、热电偶和温度控制器组成。炉膛尺寸为φ70 mm×700 mm,采用两段式控温,恒温区长度500 mm。炉体的最高加热温度1 000 ℃,最高升温速率40 ℃/min。反应器由上、下两部分石英管组成,上半部分反应器使用水冷套管结构,能够使反应气体在上升过程中冷却。此外水冷套管也可以起到保护吊杆,隔绝外界环境噪音、震动等作用,使系统能够稳定工作,不受外界干扰。下部分石英反应器采用三层套管式结构,反应气体经过夹层预热后再进入反应区与样品反应,从而保证了样品的挥发环境。

其中,三层套管式结构的石英反应器是为研究不同气体流速下挥发设计的,该反应器内部有两个气体预热夹层,气体通过进气口进入第一夹层后到达反应器第二夹层,直至最内层石英管壁的开孔(孔径为φ10 mm)处,气体掠过吊篮表面进入反应器中心,形成气体流动层。实验装置系统和三层套管式石英反应器结构如图1所示。

1.2 实验方法和步骤

实验采用失重法,采用重量分析法可以测定锌的挥发速率。实验原料为纯度是99.9%的金属锌。

在研究温度对挥发速率的影响实验中,由于热镀锌钢板生产时,炉鼻子内充满保护气体(φ= 96%的氮气和φ= 4%的氢气)防止高温下带钢的氧化[6],因此该组实验对处于氮氢混合气氛中的锌进行挥发速率的测试。反应器内的气体流量为100 mL/min。由于金属锌的熔点为419.53 ℃,而热镀锌现场中锌锅内的锌液温度始终受感应加热器高低频加热的影响,一般稳定在460 ℃左右[7],故选取460 ℃为测试温度起始点,在此基础上每增加50 ℃进行一组实验。设置升温速率为10 ℃/min,当温度升至目标温度后开始反应,测试3 h内锌挥发过程中的质量变化。

在研究气体流速对挥发速率的影响实验中,由于气体流速会影响炉鼻子内部锌液的挥发,若流速太大,会加剧锌的挥发导致更多的锌灰产生;流速太小,不足以抑制锌液面的挥发。故需研究不同流速下,坩埚内锌液面的挥发情况。气体流速大小与气体流量和气流通过的横截面积有关,反应器两开孔横截面积为1.57×10-4m2,设置0.04,0.08,0.12,0.16,0.20 m/s,5组气体流速。在温度为460 ℃条件下测试3 h内锌挥发速率随气体流速增加的变化情况。

以上每组实验重复进行3次,取其平均值进行结果分析。

竖直圆管内层流流动中壁面对流加热时,若流动向上,则会在圆管内部产生向上的浮升力[8],而浮升力的存在可能会对实验结果的准确性产生一定影响。锌是金属,金属的挥发不同于其他物质的挥发,不涉及灰分,内部水分的挥发,是一个相对比较平稳的过程,需确保挥发过程的精确性。因此,在相同的实验条件下进行空白试验,消除浮升力对实验结果的影响。

2 结果与讨论

2.1 温度对挥发速率的影响

采用“恒温失重法”对不同温度下锌的失重进行测试,当实验温度超过810 ℃时,锌的挥发速率太快,且反应剧烈,样品表面快速生成黄白色絮状物粘结在坩埚四周,即使用高纯度的氮气,仍不能准确测定锌的挥发速率[9]。因此实验温度的取值范围定为460 ℃~810 ℃。

挥发速率是锌挥发过程中的关键指标,它表示单位时间内单位面积锌的挥发量,除了受挥发量的影响,还受挥发面积和挥发时间的影响,它们之间的关系式可表示为[10]:

(1)

式中,△W是锌的失重量,g;ω为挥发速率,g/(cm2•s);A为挥发面积,即坩埚截面积,cm2;t为挥发时间,s。

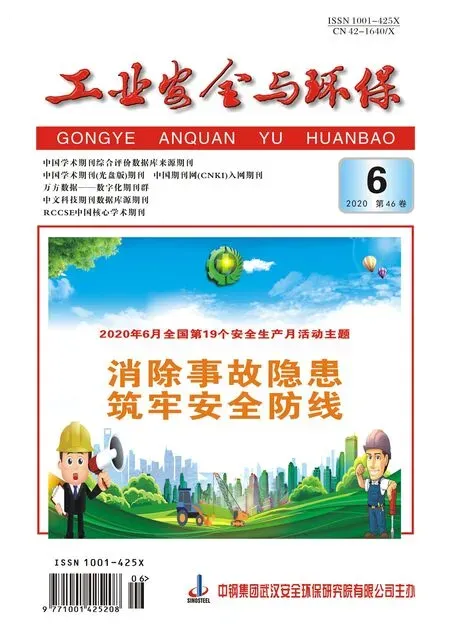

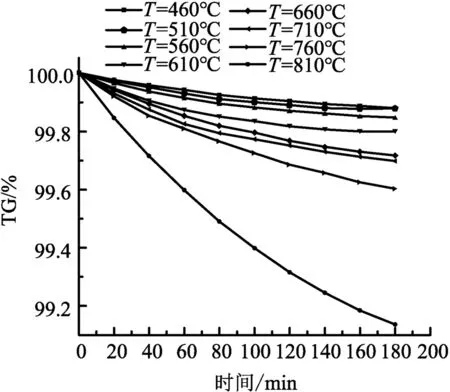

由此得到不同温度下锌的挥发速率随时间的变化情况,结果如表1所示。由表1可知:随着温度从460 ℃升高到760 ℃,锌的平均挥发速率逐步从0.324 mg/(cm2•h)增加到1.391 mg/(cm2•h),增长率呈稳步上升的趋势。然而,当温度从760 ℃升高到810 ℃时,平均挥发速率从1.391 mg/(cm2•h) 显著增加到2.119 mg/(cm2•h),增长率高达52.3%,说明随着温度的升高,锌的失重量逐渐增加,且当温度接近沸点时,其对失重的影响尤为显著。不同温度下锌的重量随时间的变化曲线和平均失重率变化分别如图2和图3所示,由图2和图3可知:随着温度的增加,锌的挥发速率逐渐增大。在460 ℃ ~ 760 ℃温度区间内,锌的失重曲线较平缓,在0.4%的范围内浮动。而当温度增至810 ℃时,锌的失重曲线较陡峭,在相同的时间区间内,锌的失重率将近1%,说明温度接近锌的沸点时,分子的热运动明显加剧,挥发速度也相对加快,这一现象也证实沸点对锌的挥发具有较大的影响[11]。

表1 不同温度下金属锌挥发速率结果

图2 不同温度下锌的TG曲线

图3 锌平均失重率随温度变化曲线

2.2 气体流速对挥发速率的影响

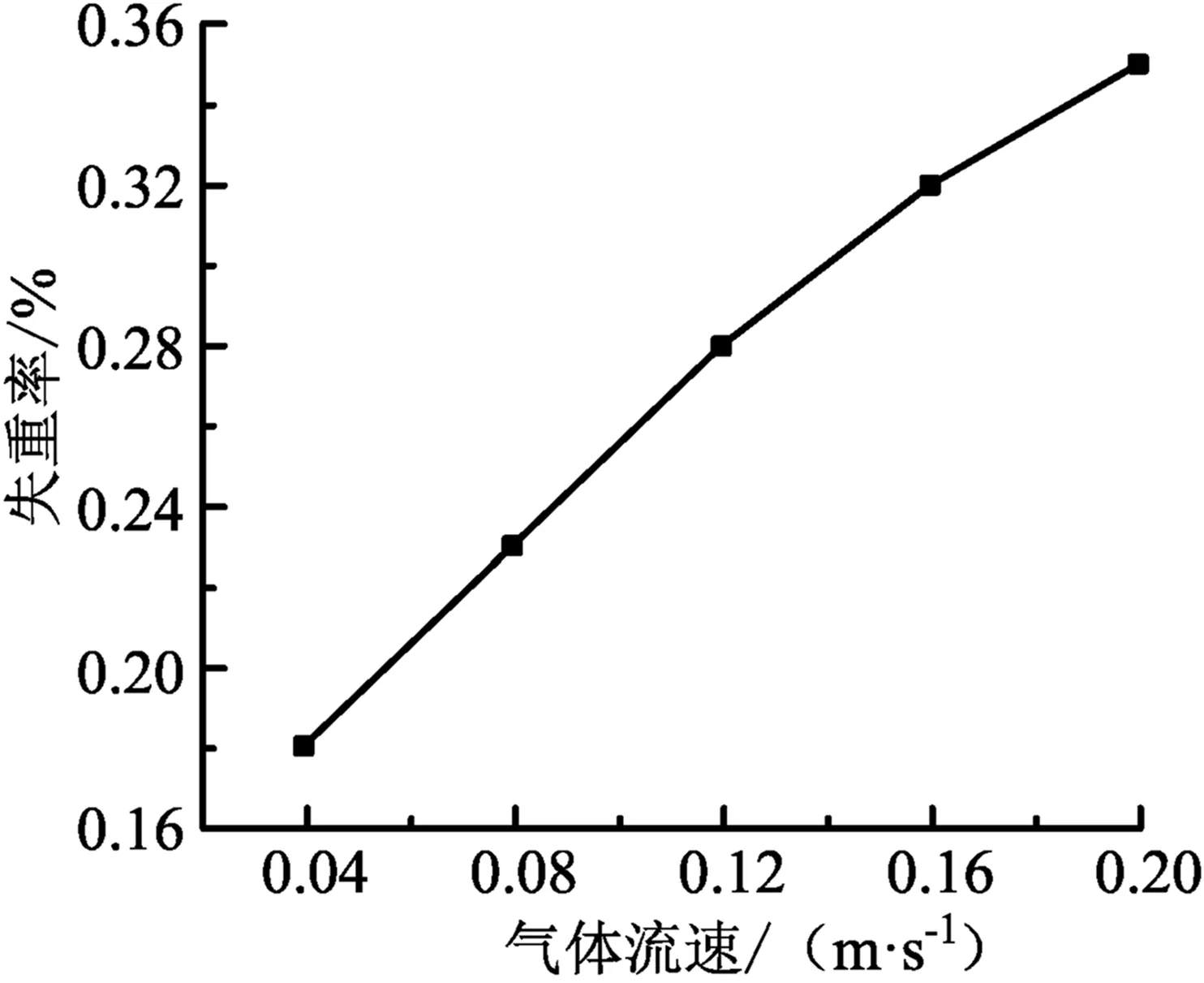

对不同气体流速下锌的失重进行测试,根据式(1)计算得出不同气体流速下锌的挥发速率,结果如表2所示。由表2可知,当气体流速从0.04 m/s增加到0.20 m/s时,锌的平均挥发速率从0.343 mg/(cm2•h)逐步增加到1.118 mg/(cm2•h),这是因为气体流速的增加使样品表面的分子运动加剧,导致挥发速率逐渐增加,锌的重量逐渐减少。不同气体流速下锌的重量随时间的变化曲线和平均失重率变化分别如图4和图5所示。由图可知,气体流速从0.04 m/s升至0.20 m/s时,180 min反应时间内,锌的失重量从0.18%稳步增长至0.352%,呈现出稳定的增长趋势。由此可以得出,锌的挥发与其表面的掠过气体流速存在正相关的关系,挥发样品表面的气体流速越大,样品的表面分子运动越剧烈,对应的挥发速度也会加快,挥发量也越大。

表2 不同气体流速下金属锌挥发速率结果

图4 不同气体流速下的TG曲线

图5 锌平均失重率随气体流速变化曲线

2.3 温度和气体流速耦合作用下的挥发模型建立

根据单变量分析只能分别得出挥发速率与温度、挥发速率与气体流速的关系式,而在热镀锌生产过程中,炉鼻子内部锌液的挥发受锌液温度和气体流速的共同影响,因此对锌在温度和气体流速共同作用下的挥发进行分析,得出5种不同温度(460,510,560,610,660 ℃),5种不同气体流速(0.04,0.08,0.12,0.16,0.20 m/s),共计25组工况下双因素耦合的实验结果。首先建立常压条件下与温度和气体流速相关的锌挥发量预测模型,根据马扎克(B•T•Mayok)推导出的有害物质敞露存放时的散发量公式可知:

(2)

式中,G0为挥发量,g/h;V为环境气体流速,m/s;P0为饱和蒸气压,Pa;F为敞露面积,m2;M为相对分子质量。

此公式是基于大气压力得出的,所以对本文有较高的借鉴意义,本研究的目的是为得出锌的挥发量与温度和气体流速相关的数学模型,因此可根据饱和蒸气压的表达式(3)得出P0随温度变化的表达式,将其带入式(2)得出式(4):

(3)

(4)

G=αrGs

(5)

式中,P0为饱和蒸气压,mmHg;T为温度,K;B,C均为常数,对于不同的物质,有不同的对应值,金属锌的取值为:B=133,C=9.2[12]。

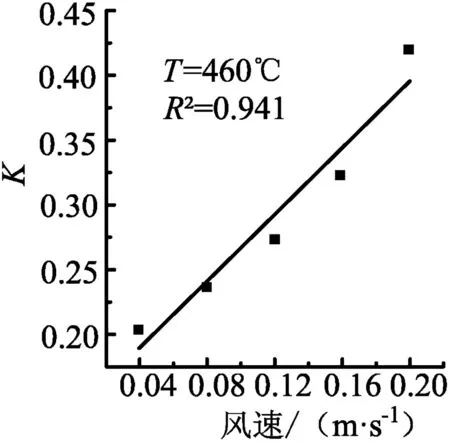

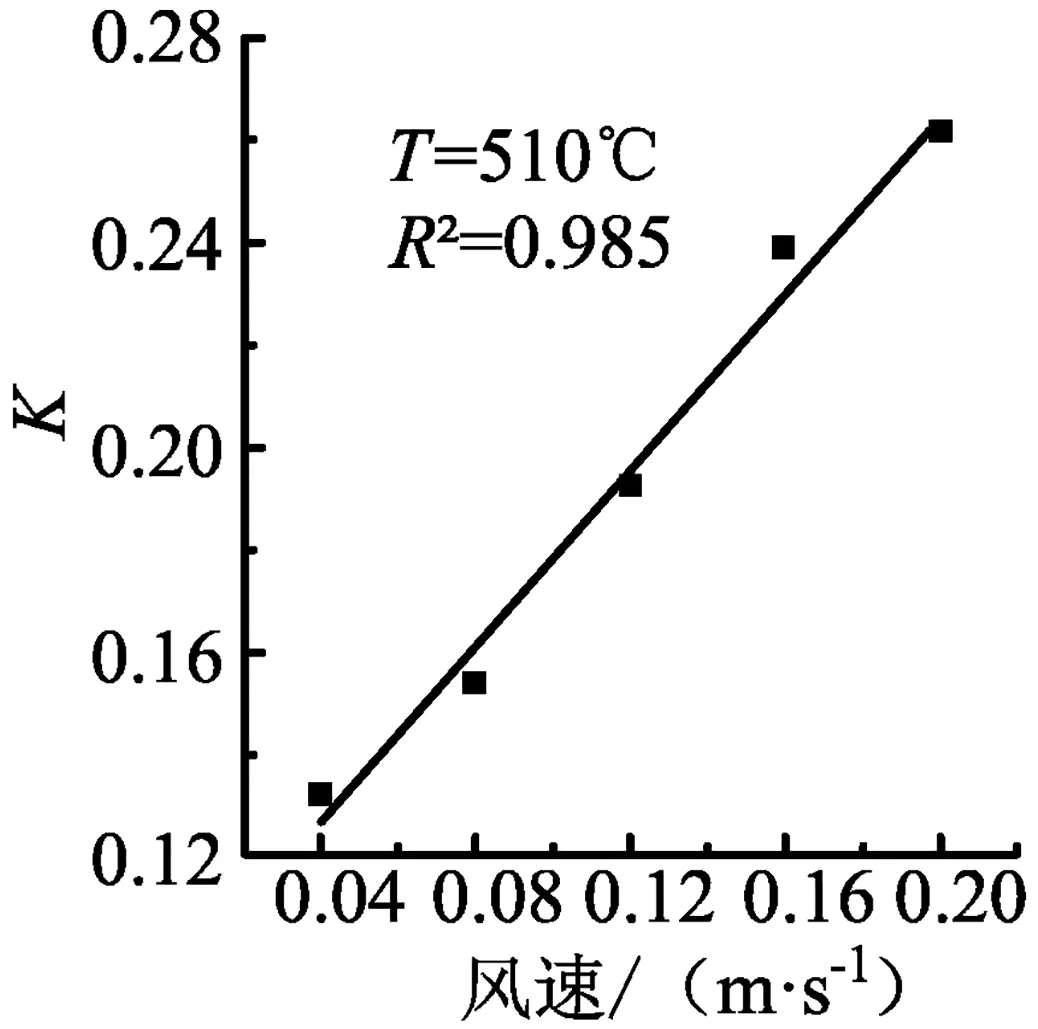

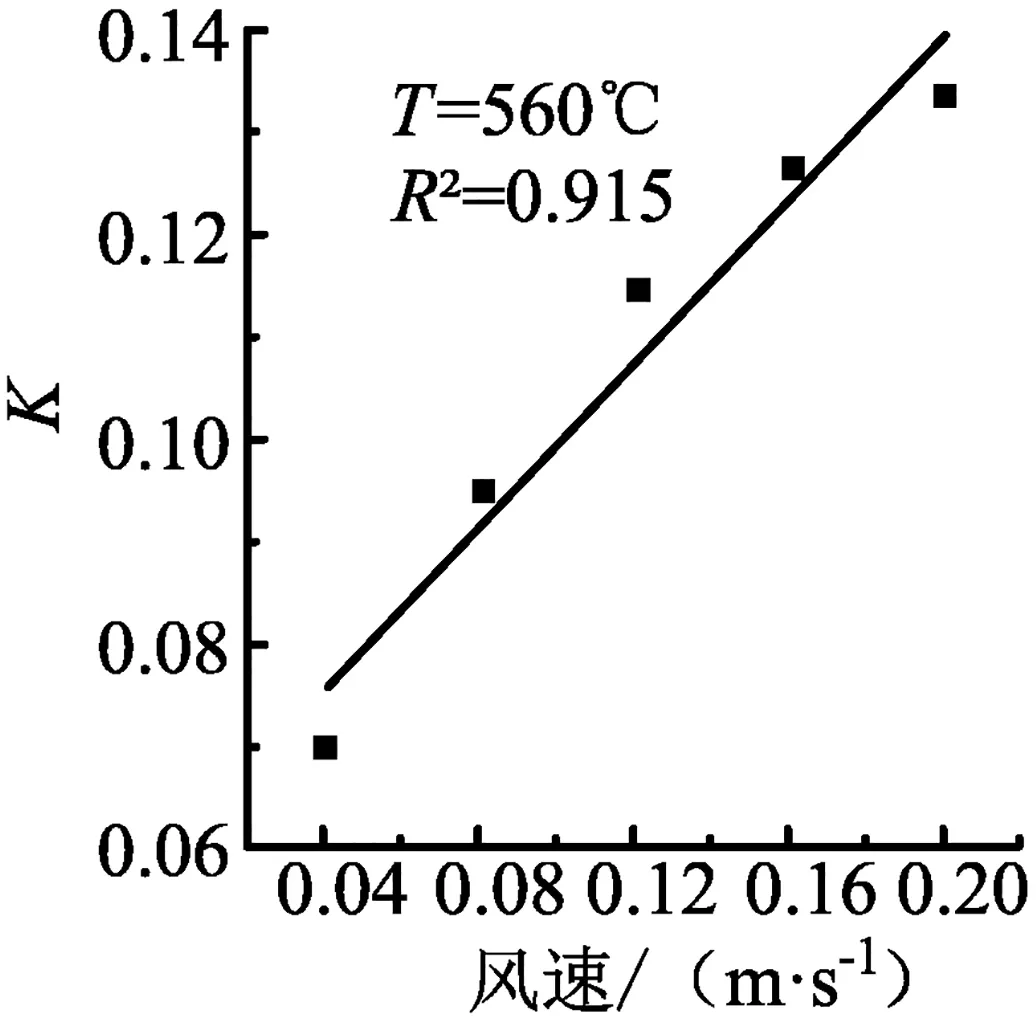

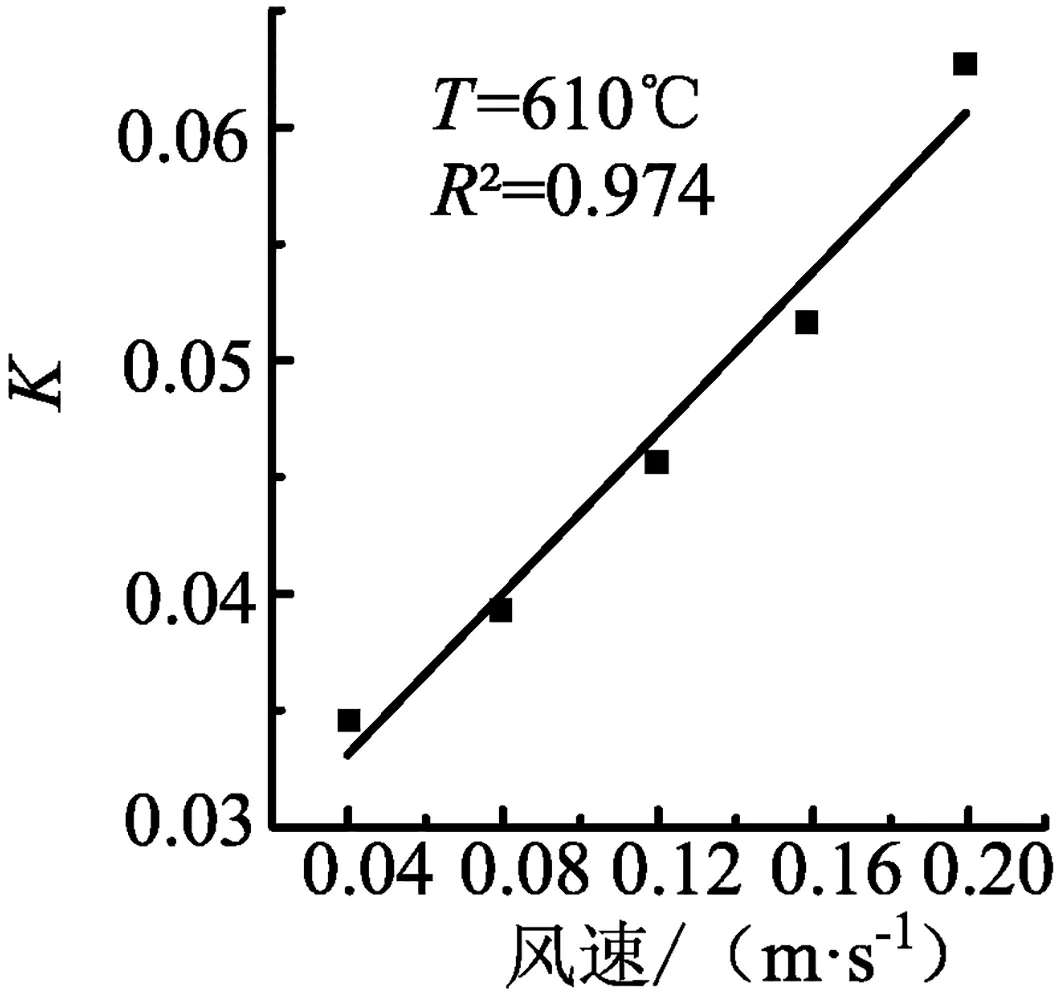

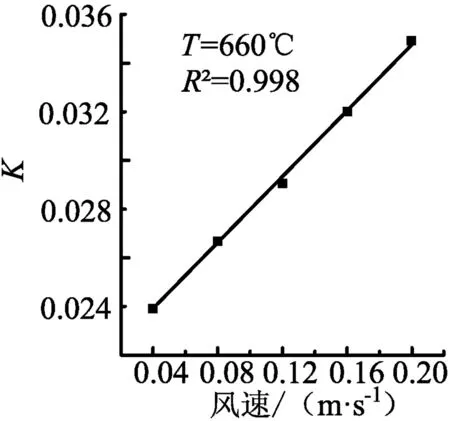

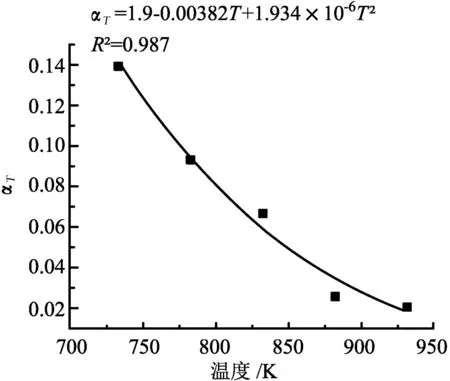

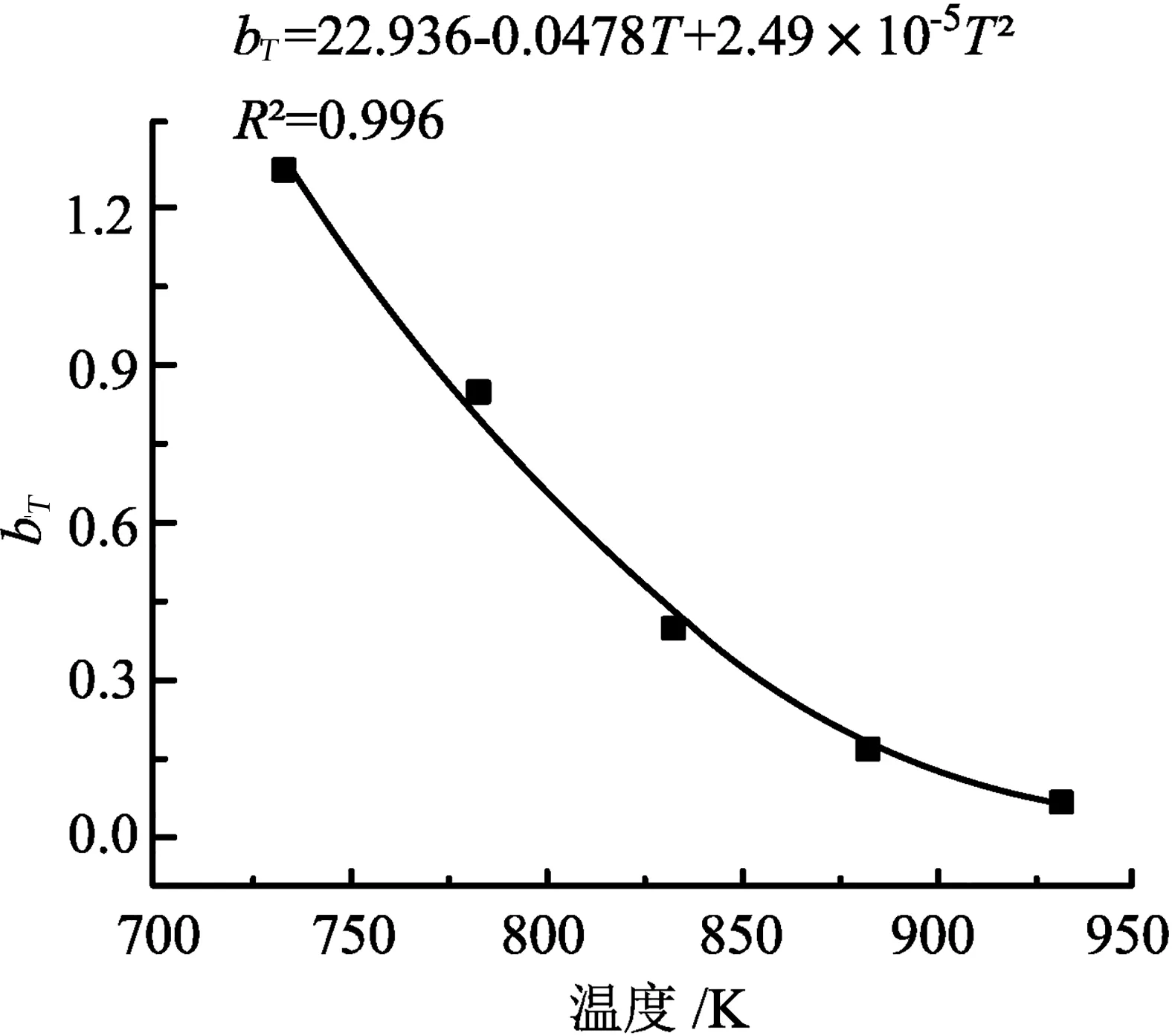

基于已被认可且广泛应用的散发量计算式(4),根据25组实验数据对其进行修正,得出预测模型式(5)。根据式(4)计算得出的理论失重值和实验测出的失重值之间的比例系数自定义修正式αr,将修正式定义为与温度T或气体流速V有关的函数式αr=f(t,v)。选同一温度不同气体流速下的理论失重值和实测失重值的比值K作图,并对5个温度下的数值进行拟合,结果如图6所示,根据拟合结果定义修正式式(6),定义参数aT和bT分别为关于温度T的函数,对图6拟合式中的截距参数和斜率参数分别进行拟合,得出aT和bT的表达式,如图7(a),7(b)所示,将其带入式(6)得出修正式式(7)。

αr=aT+bTV

(6)

αr=(1.9-3.8×10-3T+1.93×10-6T2)+(22.9-0.048T+2.49×10-5T2)V

(7)

(a)

(b)

(c)

(d)

(e)

(a)

(b)

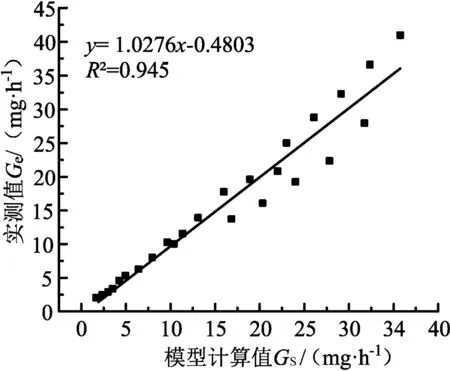

将修正式式(7)代入式(5)得出适用于锌挥发的数学预测模型,该模型的计算结果是否能准确预测常压下的锌挥发量需要进一步的验证,图8为修正模型计算值与实测值的回归分析比较。由图8可知,散点的拟合曲线斜率接近于1,拟合程度较高。说明修正模型的计算结果接近于实测值,两者相关性较好。为验证得出的挥发预测模型是否具有普适性,在25组工况体系外改变实验参数进行实验,将结果与预测模型式(5)计算得出的理论值进行比较,结果如图9所示,实测值与预测模型计算值较接近,相对误差低于5%,说明修正后的预测模型能够较好地反映常压条件下锌液面挥发情况,可为常压条件下锌液面挥发研究提供参考。

图8 修正模型计算值与实测值的回归分析

3 结论

利用多因素耦合作用下的挥发速率在线同步测量装置研究了常压条件下不同温度、不同气体流速及两者耦合作用时锌的挥发情况,结果表明:

(1)锌的挥发速率随温度增加呈指数增长趋势。在460 ℃~760 ℃温度区间内,锌的挥发速率稳步增长,失重差距逐步增大。而当温度接近锌的沸点时,挥发速率显著增加。

(2)锌的挥发速率与其表面掠过气体流速呈正相关。在挥发初始阶段,锌失重趋势较为明显,100 min以后,锌失重变化较缓慢,挥发过程比较平稳。