钻孔灌注桩污染场地中施工与污染泥浆修复研究

2020-06-29上海市地矿建设有限责任公司上海200436

江 涌(上海市地矿建设有限责任公司,上海 200436)

在工业化体系得到不断完善的背景下,某些工业厂房在生产经营过程中产生的污染而带来的负面影响也日益显著,给环境带来威胁的同时,也给人们健康带来了严重损害。随着工业用地减量化,老旧厂房搬迁,越来越多的污染场地暴露出来,在此类用地的开发利用过程中,也容易遇到各种污染土壤,如果不能采取有效的保护措施,施工中将给环境带来严重的二次污染。如在桩基施工期间,产生的大量污染泥浆[1-3],如果未能有效治理将引发严重污染。因此,本文针对施工期间产生的污染土壤和污染泥浆的处理进行研究,以便使工程绿色施工管理得到加强。

1 工程概况

该施工地块位于上海市桃浦地区,拟建工程基础最大埋深约 11 m,工程桩基采用Ф600 mm 和Ф800 mm 钻孔灌注桩。桩基施工采用泥浆护壁工艺,成孔期间将水转换为泥浆使用,产生的废浆集中输送到指定泥浆池中,其中污染泥浆和非污染泥浆分开储存。污染泥浆经泥浆处理器分离成土和水,分离出的水经过添加药剂无污染化处理后再循环利用,分离出的污染土集中运输到场内指定区域经无污染化处理后再外运。该地块原为染料化工厂,多年的生产经营向周围排放大量有毒有害废水和废气等污染物,造成部分区域土壤和地下水受到严重污染,超出人体能够接受的健康风险范围。工程桩施工期间成孔将达到污染土底部,需要防止产生二次污染,同时做好污染泥浆处理和土壤修复,确保工程绿色施工要求得到满足。

2 污染土壤与泥浆的处理与修复

2.1 污染治理方案

结合项目情况可知,桩基施工范围包含污染区域和非污染区域。在污染区域施工,采取常规的施工方式钻孔,成孔过程中成孔泥浆容易将上部的污染物带到下部,导致深层土壤受到污染。而上层土壤中包含了大量的污染物,要进行修复治理。如果通过旋挖钻将土壤取出,期间将产生大量污染气体,释放到空气中给环境带来污染的同时,给周围的人造成伤害[4]。针对上述问题,在施工现场对污染区和非污染区进行划分,明确不同区域范围深度,分别采取不同的施工技术。针对非污染区域,利用 GPS-10 钻机进行正循环施工,配合采用泥浆护壁,直至达到设计深度。针对污染区域,需要在成孔施工期间下放钢护筒对污染土的接触进行阻断,并将产生的污染泥浆抽至处理池进行湿法修复处理。直至超过污染土下部,可以利用新鲜泥浆进行护壁作业,完成桩底部施工,使需要处理的泥浆量得到尽可能减少,同时有效避免交叉污染。

2.2 桩基施工流程

在施工场地内,散落分布埋深在 2~12 m 之间的污染土,场地污染水埋深达到 14 m。在采用 GPS-10 钻机进行正循环泥浆护壁作业期间,需要下放 15 m 钢制长护筒。将污染土阻断后,对上部成孔产生的污染泥浆单独进行清除,避免对深部土壤造成污染。钻孔达到桩底部前,将污染泥浆统一抽排至处理池。达到桩底部后,可以利用干净的泥浆施工。

在实际施工过程中,利用钢护筒对污染土及污染水进行阻隔,当然这也无法完全保证上层污染土及污染水不会对下层土壤造成污染。在下层灌注桩成孔施工过程中,泥浆依然可能发生污染。因此整个施工过程中,需要加强对产生泥浆的检测,对污染泥浆和非污染泥浆进行分类排放收集,采取不同的处理工艺。针对非污染泥浆,可以采用化学絮凝和机械脱水的传统方式进行干化处理。施工期间一旦发现泥浆被污染,应及时抽排至特定的暂存池内,进行湿法氧化处理,最后对污染泥浆和污染土进行统一修复[5]。结合以往的施工经验可知,利用深钢护筒对污染土壤进行阻隔,将产生的污染泥浆抽至土壤修复场地进行专业的修复,能够最大限度避免污染气体的外泄,避免发生二次污染。

2.3 污染区域泥浆处理

2.3.1 湿法处理

在钻孔施工期间,需要对污染区产生的泥浆进行处理。采取湿法修复工艺,需要将污染土壤与含修复药剂的水溶液混合。并通过机械搅拌均匀,可以得到流动的泥浆,使土壤颗粒充分分散。颗粒表面的有机物将与药剂发生反应,使有机污染物得到处理。经过脱水处理,可以得到清洁无污染的土壤,满足修复目标值的要求[6]。在施工期间,经过钻孔施工后,污染土壤将变为水土混合液,抽入处理箱体进行搅拌,同时加入一定量的氧化药剂搅拌反应 10 min。利用絮凝反应组件实施絮凝处理,可以采用多节连接管道混合器,保证混合效果达到要求。针对分离得到的水和土,需要分别存放至特定场地,等待检测。

在污染区进行钻孔施工中,需要将产生的泥浆统一收集在污染废浆池中,并取样送第三方实验室进行检测,检测结果与修复目标值进行对比,并采取相应的修复方法。收集受污染泥浆进废浆池中,需对废浆池进行密封,利用管道运至修复处理场地。采取的湿法处理工艺如图 1 所示。在污染泥浆中,须添加 0.5%~1% 的双氧水充分搅拌混合,待氧化反应结束,向搅拌箱内添加石灰进行 pH 调节,发挥助凝作用,之后添加一定量的之前配制好的聚丙烯酰胺絮凝剂,产生絮凝反应,最后利用泥水分离机进行泥水分离。产生的渣土需要进行检测,不合格须实施高级氧化处理。废水须经过收集、沉砂、絮凝、过滤等环节地处理,用于现场扬尘控制洒水使用。采用接触型氧化池进行处理,同时能够对废水中的污染物进行沉淀,并实施践行中和处理,继而达到良好的处理效果。

图1 原场异位湿法氧化修复工艺流程

2.3.2 异位高级氧化处理

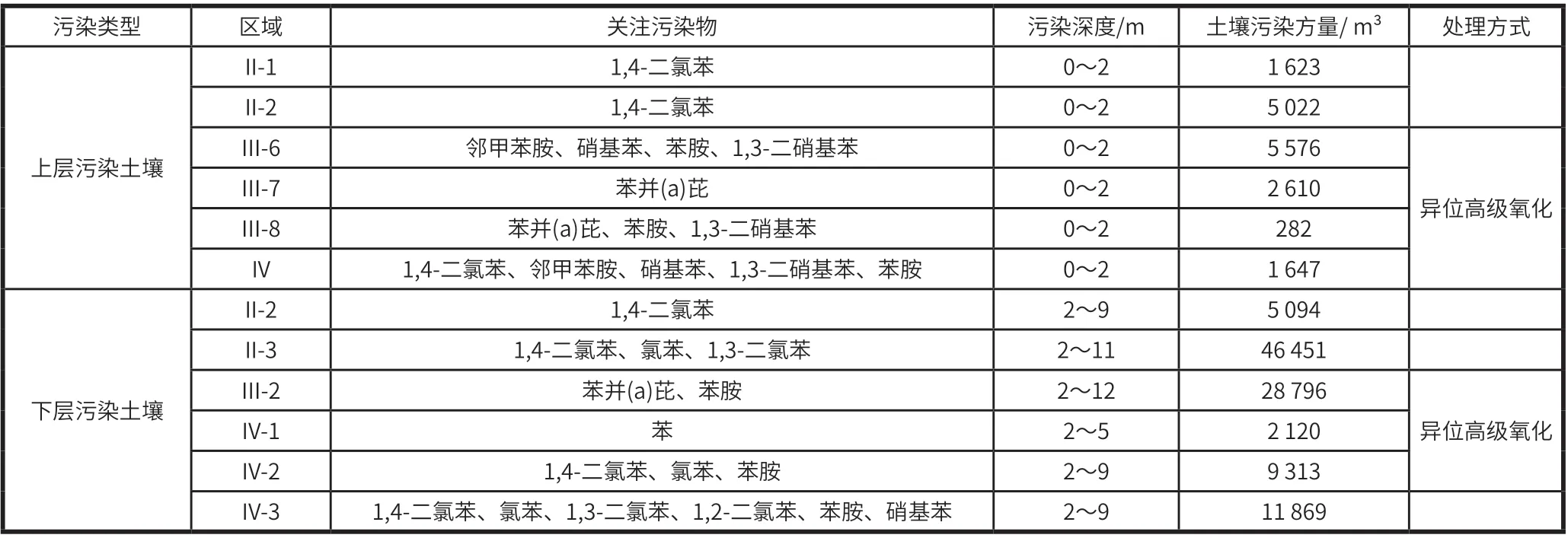

根据前期调查报告可知,本场地污染区土壤划分为上、下 2 层,需要修复的土壤方量分别为 16 760 m3和 103 643 m3,具体情况如表 1 所示。结合污染检测情况可知,基坑内上层污染主要集中在 III-6、III-7、III-8、IV 区域,下层集中在 II-3、III-2、IV-1、IV-2、IV-3 区域。其中,单一 挥发性有机物(VOCs)、半挥发性有机物(SVOCs)超标 10~50倍,复合超标倍数在 10 倍以内,需要采取原场异位高级氧化处理方法。

表1 污染区域土壤污染情况汇总

结合需要处理的污染物可知,其中需要采取高级氧化处理方式处理的包括苯并(a)芘、1,4-二氯苯、氯苯、1,3-二氯苯、1,2-二氯苯、苯胺、硝基苯、1,3-二硝基苯、苯等的污染土壤。在实际施工过程中,需要对污染土壤进行预处理,然后传送至修复一体机中与修复药剂充分混合搅拌均匀。结合需要修复的污染土方量可知,需要采用高级氧化方法对106 468 m³ 污染土进行处理,现场采用 2 套 600 m³/d 的流水线,使污染处理能力达到 1 200 m³/d。在高级氧化药剂选用方面,目前应用较多的为 Na2S2O8、Fenton、KMnO4等。但经过比较发现,Fenton 药剂尽管拥有良好效果,但是前期需要利用石灰调节含水率进行预处理,后期氧化过程中需要大量酸液调节pH,操作繁琐。而高锰酸钾不仅处理效果一般,用于土壤修复过程中,成本也较高。从经济性、可操作性等多个角度进行考量,最终选用的修复药剂为过硫酸钠,按照 1%~3% 比例利用计量泵进行投加。实际需要结合不同区域土壤污染的类型和程度开展中试试验,使投加比例得到合理调节。在土壤修复过程中,在前期要对土壤进行预处理,使土壤 pH 保持在 10~11 的范围,以便激活过硫酸钠,使其保持较高的氧化性能,进而取得较好处理效果。经过处理后,得到的污泥需要养护 7 d ,使污染物与修复药剂得到充分反应。

2.4 非污染区泥浆水处理

根据施工现场勘查情况,在非污染区可以正常进行钻孔灌注桩施工。对施工产生的泥浆,需要统一收集在无污染的废浆池中。采用的处理工艺为集化学絮凝与机械脱水于一体的泥浆脱水工艺。首先将泥浆与絮凝剂、助凝剂等充分混合,发生絮凝反应。将产生的絮凝产物抽至泥浆脱水机,进行固液分离。(针对得到的渣土,应进行堆置晾晒,然后统一运输到修复场地按照污染土进行处理。对施工产生的废水应进行统一处理,利用废水处理系统,保证达到排放标准。考虑到施工废水中含有碱性物质和重金属物质,还要采取物理过滤和化学处理相结合的方式,通过分散和集中治理实现互补,确保污水处理效果得到优化。非污染区域的泥浆压滤土也要进行加药处理)

3 结 语

(1)在污染场地内进行钻孔灌注桩施工中,难免会产生大量的污染泥浆,施工中可能存在较多的二次污染风险,因此如何满足环保的要求是目前研究的一个重点方向。在工程桩施工期间,难以避免产生大量泥浆,必须通过科学处理避免给环境造成污染。而遭遇污染地块,泥浆护壁作业容易引发二次污染,对此要加强污染防治,并对土壤进行修复,促使工程施工达到工程设计要求。

(2)本文通过放置深护筒,实现了污染泥浆和干净泥浆的分类储存,处理能够有效地降低二次污染的风险。

(3)本文提出的针对污染土壤的湿法处理工艺,能够实现污染土壤中污染物的高效去除,并且施工中便于安装和运输,具有广阔的应用前景。