开敞空间及高位喷淋管道模块化制作技术及应用

2020-06-29吴小卫李培培标龙建设集团有限公司江苏如皋226500

吴小卫,李培培(标龙建设集团有限公司,江苏 如皋 226500)

1 工程概况

某表演艺术中心工程属多层公共建筑,地下 1 F,地上1 F(局部 2 F),建筑高度为 15.10 m。自动喷水灭火系统,按中危险级 Ⅰ 级设计,自动喷水管采用PN=1.6 MPa 热浸镀锌钢管,直径 >DN 50 mm 的沟槽式机械连接,直径≤DN 50 mm 的丝扣连接。此表演艺术中心设计整体效果如图 1 所示。

图1 整体效果图

1.1 预制区域选择

走廊及观众席区域层高为 15.3 m。选取该区域内上层喷淋,共计 142 只喷淋头。该区域内管道布设原则:喷淋主管及大部分支管贴梁水平敷设,局部支管沿斜梁布设,其他专业管道布设在喷淋下方。

1.2 施工重点、难点

施工重点、难点有以下几个方面。

(1)层高较高,管道施工难度大。

(2)结构比较复杂,结构框架基础数据测量不便。

(3)因屋面板有坡度,各直立型喷头点位于屋顶板面的标高不一致。

2 预制准备

预制准备(技术准备)包括以下 3 个方面。

(1)建筑结构尺寸复核。复核现场结构框架尺寸,逐个记录。

(2)管道预制下料。根据优化后的方案,生成下料清单和下料小标图,提前预制加工。

(3)技术交底。对工人进行技术交底,明确施工工艺、质量要求、验收标准及注意事项。

3 主要施工工艺及技术措施

3.1 支架预制安装

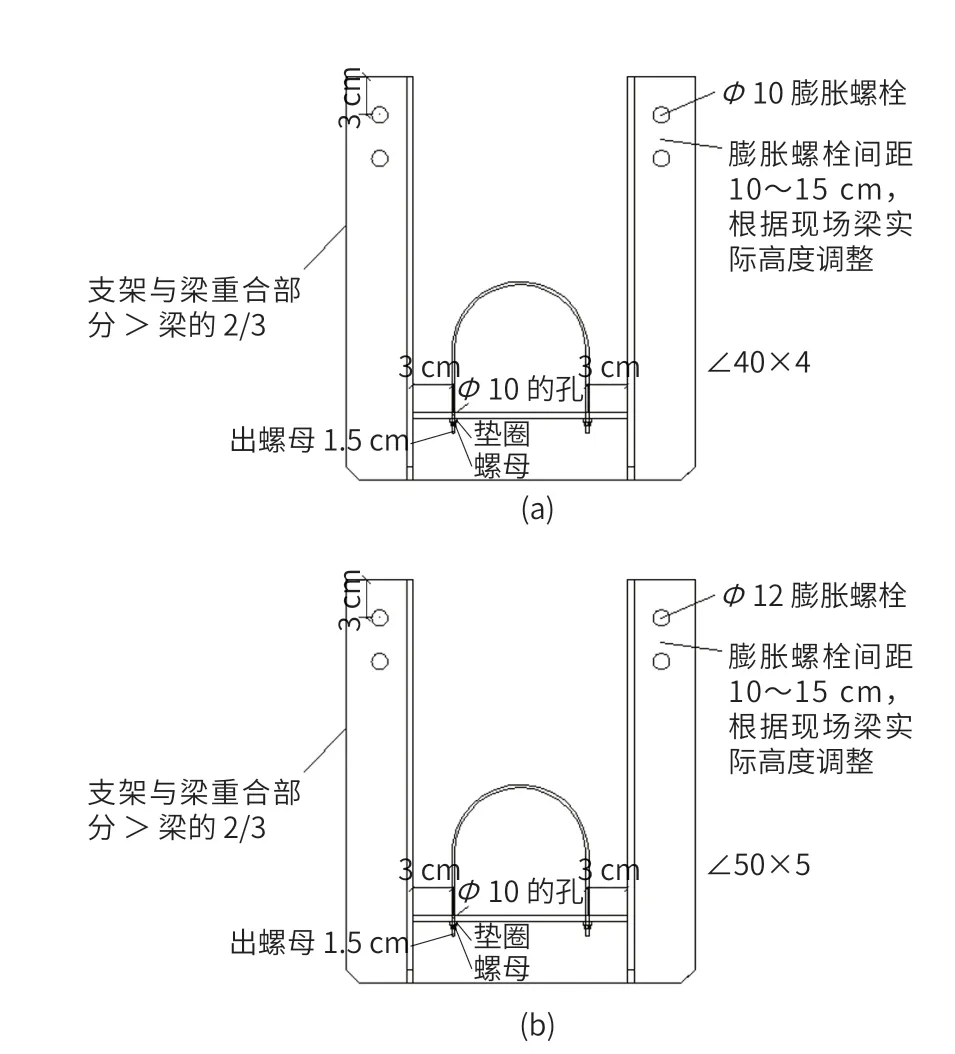

(1)支架形式选择。横梁吊架形式如图 2 所示,横梁吊架材料如表 1 所示。

表1 横梁吊架材料适用表

图2 横梁吊架形式

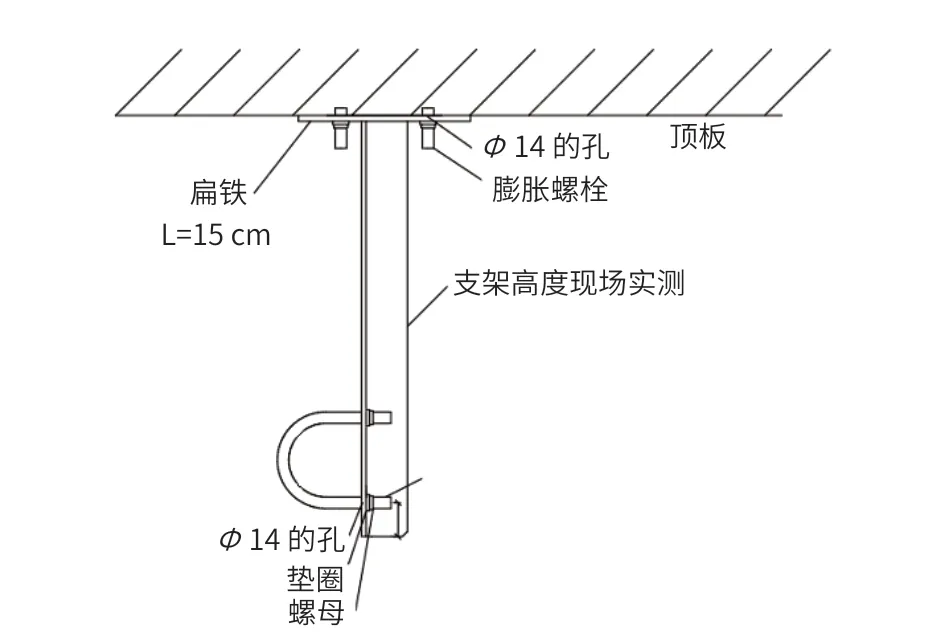

(2)L 型支架。L 型支架大样如图 3 所示,吊架材料如表 2 所示。

图3 L 型支架大样图

表2 吊架材料适用表

(3)支架布置间距。主管部分使用横梁吊架,支架间距为 4 m。喷淋支管采用吸顶吊架,DN 32 支架间距 4 m,末端喷淋支架距离喷淋头 30~75 cm。

(4)支架安装。现场逐一测量结构梁底标高,主管 DN 150 安装以最低梁底下 22 cm 为管底水平标高,并以此标高确定主管首尾两支支架最终标高,进行制作安装,再以首末端支架底拉水平线作为中间支架底端的参考线,保证所有主管支架底端标高一致。

3.2 管道预制安装

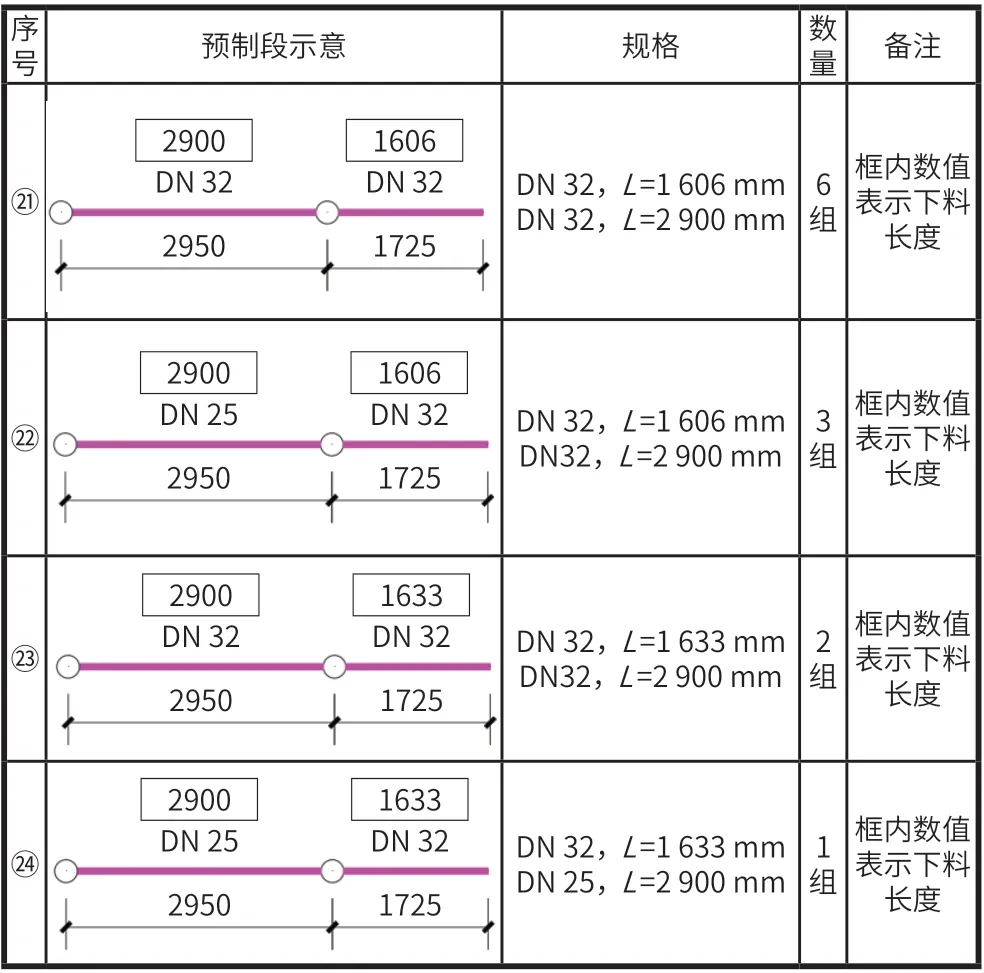

(1)管段下料。根据喷淋方案生成屋面喷淋下料平面图,标注各管段尺寸以及四通开孔位置。

(2) 管段预制组装。所有管道提前在现场根据下料尺寸图预制,喷淋支管分段组装。部分预制清单如表 3 所示。

表3 部分预制清单

(3)管段运输。因为本项目净空间较高,所以须利用搭设满堂脚手架进行管道安装。管道运输采用人工运输方式,将预制组装好的管道分别运输至安装位置。

(4)管道安装。按照主管编号逐端进行管道安装。支管从首段开始逐排安装,每排支管按照编号顺序逐段安装。

(5)管道冲洗及试压。① 本工程大空间喷淋系统严格按照施工工艺要求施工,管道连接前均逐一对其检查,按规范要求进行管道冲洗。② 管道试压前应检查堵头是否安装到位,检查支吊架是否坚固可靠,排水措施是否得当。管道灌水时利用室外管网正常供水,且报备消防控制室值班人员。喷淋系统工作压力为 0.55 MPa,试验压力为 0.83 MPa。③管道利用管网内水压先加压到工作压力,检查是否有渗漏,如无渗漏再加压至试验压力,稳压 10 min,检查压力表,压降 ≤ 0.02 MPa,检查无渗漏。目测管网外形无变化即视为合格。

4 质量控制和成品保护要点

4.1 质量控制

(1)标准旋入螺纹扣数如表 4 所示。

表4 标准旋入螺纹扣数

(2)管道套丝时管径DN 25~32 mm套 2 次,40~50 mm套 3 次,70 mm以上套3~4 次。

(3)膨胀螺丝采用镀锌产品,角钢支吊架除锈,刷防锈漆 2 道,灰色面漆 2 道。

(4)配装管件时将管件带入管丝扣,在丝扣处涂铅油、缠麻后带入管件(缠麻方向要顺向管件上紧方向),然后用管钳将管件拧紧,使丝扣外露 2~3 扣,去掉麻头,擦净铅油。

(5)上喷头距顶板 75~150 mm,如遇结构梁,间距应>600 mm。

(6)上喷头下方有 >1.20 m 通风管道时应设置下喷头。本工程顶层新风风管及防排烟风管宽度均为 1.25 m,须按规范安装上下喷头。

(7)喷淋头与支架调协距离:一般 ≥300 mm,末端≤750 mm。

(8)斜板区域喷头应垂直于斜面。

4.2 成品保护

成品保护包括 4 个方面内容。① 预制好的支架、管道要码放整齐,垫平、垫牢,不许用脚踩或物压。② 预留管口的临时封堵不得随意打开,以防掉进杂物造成管道堵塞。③ 用封箱胶带进行临时封闭管口时,应确保堵塞物不能落入管内。既要牢固严密,又要使启封时简单方便,不得损坏管口。④ 安装好的管道不得用作支撑或放脚手板,不得踏压,其支、托、吊架不得作为其他用途的受力点。

5 结 语

喷淋管道提前预制加工、现场组装技术是模块化制作的初步尝试,提前预制须保证下料数据的准确性,为后期推进单元化安装积累经验。利用 BIM 技术提供管道下料理论数据,结合构件实际参数,严格控制安装标准。模块化制作所需把控的不可控因素很多,还需不断实践探索。