基于多传感器集成的无砟轨道轨道板裂缝与离缝自动检测装置

2020-06-29寇东华

寇东华

(中国铁路武汉局集团有限公司武汉高铁工务段,湖北武汉 430071)

1 研究背景

无砟轨道主要是由混凝土支承层、CA 砂浆层、轨道板、扣件和钢轨等部件组成的一种多层复合结构,具有平顺性好、稳定性高、使用寿命长、耐久性强及维修工作少等特点,已被广泛应用于高铁建设[1-4]。然而,在列车动载荷、温度热力膨胀以及地质沉降等因素的作用下,无砟轨道病害多发。尤其在南方地区高温环境下的CRTS Ⅱ型轨道线路,在夏季连续发生大面积轨道板脱空离缝等病害(见图1)。轨道板裂缝与离缝会显著降低轨道平顺性、刚性和舒适性,严重情况下甚至会造成轨道板上拱破裂,危害高铁列车运行安全。

国内外专家和学者为掌握多层混凝土结构裂缝和离缝原因,针对产生机理和检测方法展开研究。文献[5-7]从轨道结构受力和动力响应角度对无砟轨道裂缝产生机理进行研究,认为热胀冷缩、生产养护不当以及储运安装过程中局部受力不均是导致裂缝的主要原因。文献[8-10]利用红外成像技术获取结构表面的温度图像,通过温度变化不均分析结构材料导热性能的不连续性,以推断结构层间离缝的状态,该技术可检测的离缝深度一般在10 cm 之内。电磁波技术[11-13]利用发射的电磁波在不同介质面上的反射来推断离缝的存在,但该方法对于细微的接触面离缝检测分辨力很低。超声波技术[14-18]利用发射的超声波在不同介质面上的反射来推断离缝是否存在,但其检测深度较浅,一般不超过10 cm。总体上,国内外针对高铁无砟轨道轨道板裂缝和离缝的检测技术研究尚处于起步阶段,相关成熟的研究成果较少。

图1 轨道板表面裂缝和离缝病害

目前,我国高铁工务部门对无砟轨道轨道板裂缝与离缝等病害的日常检测主要依靠现场人工巡道和目视观察,缺乏行之有效的自动检测技术与装备。基于多相机拼接技术和线结构激光扫描技术,提出一种无砟轨道轨道板裂缝与离缝自动检测装置(简称本装置),试用结果表明:本装置可大幅提高轨道板裂缝和离缝的检测效率,并能提高裂缝识别的准确度和离缝检测精度。

2 检测原理与方案

2.1 检测装置组成

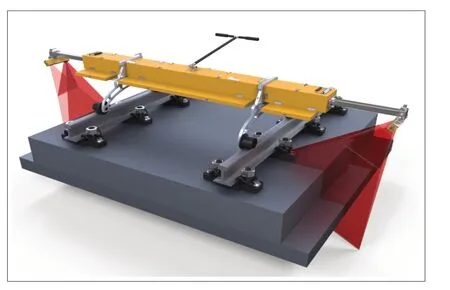

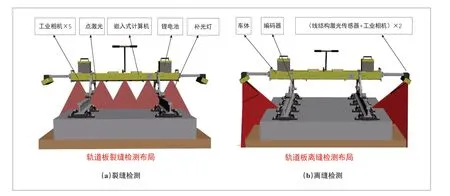

本装置利用车载工业相机和线结构激光传感器,采集轨道板表面图像以及轨道板边沿与支承层表面的点云数据。检测装置组成架构见图2。装置主要由轨道小车车体、离缝检测模块、裂缝影像采集模块、同步控制模块、LED 辅助照明模块、供电模块、数据传输模块和数据处理模块组成,其外观见图3。

图2 检测装置组成架构

图3 检测装置外观

其中,离缝检测模块由2 个线结构激光传感器和2 个工业相机组成;裂缝影像采集模块由5 个工业相机组成;同步控制模块由嵌入式计算机、激光测距传感器、同步控制电路板及编码器等组成;LED 辅助照明模块由若干LED 光源和驱动板组成;数据传送模块包括交换机和无线Wi-Fi 模块等;供电模块由2 组锂电池及电源转换器组成;数据处理模块由平板电脑、控制软件、后台服务器和后台处理分析软件等组成。检测装置传感器布置见图4。

图4 检测装置传感器布置

2.2 检测原理

2.2.1 裂缝检测

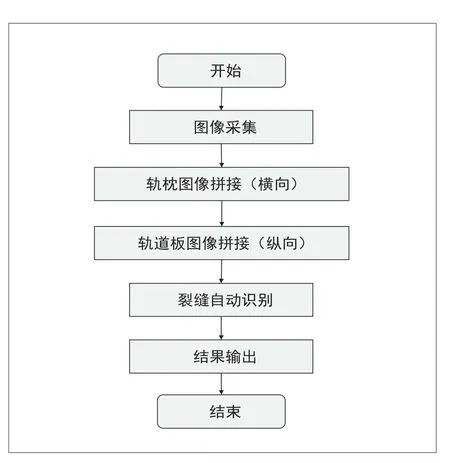

裂缝检测利用5个高分辨率工业相机采集轨道板表面图像,通过图像配准融合算法将其拼接为单个轨道板完整图像,利用图像深度学习方法进行裂缝的自动识别检测。裂缝检测流程见图5。

图5 裂缝检测流程

(1)轨道板图像拼接。图像校正是轨道板表面图像拼接的前提,相机参数标定是图像校正的关键。相机参数包括内参数和外参数,内参数包括焦距、主点、像元尺寸以及畸变等;外参数包括相机的空间位置和姿态等。本装置相机参数采用平面标定模板进行标定,该模板设置了等间隔、相同尺寸及独立编号的标志点。5 台相机同步采集5 幅不同位置和方向的模板5图像(见图6)。提取各图像中的标志点中心坐标,通过标定软件计算各相机的内参数和外参数。

图6 相机标定模板图像

基于每台相机的内参数,将获取的图像进行畸变校正和灰度校正,获得分辨率相同、灰度一致的轨道板正射图像;利用相机外参数将5张图像重新投影到虚拟的轨道板平面,获得一幅横向完整的轨道板图像;根据检测小车纵向行驶方向上拍摄的距离,对单次获取的横向轨道板图像进行裁剪和纵向拼接,得到1幅单个轨道板完整图像(见图7)。

图7 轨道板图像拼接示例

(2)裂缝自动识别。裂缝自动识别采用深度学习卷积神经网络模型来实现。通过人工筛选有裂缝目标的图像,以建立裂缝图像样本数据库;将样本数据库加入到深度学习卷积神经网络模型中,采用高性能GPU 对该神经网络模型的参数进行训练,以获得最佳的网络模型;利用该神经网络模型对轨道板图像自动分析与识别,得到轨道板的裂缝数据。

2.2.2 离缝检测

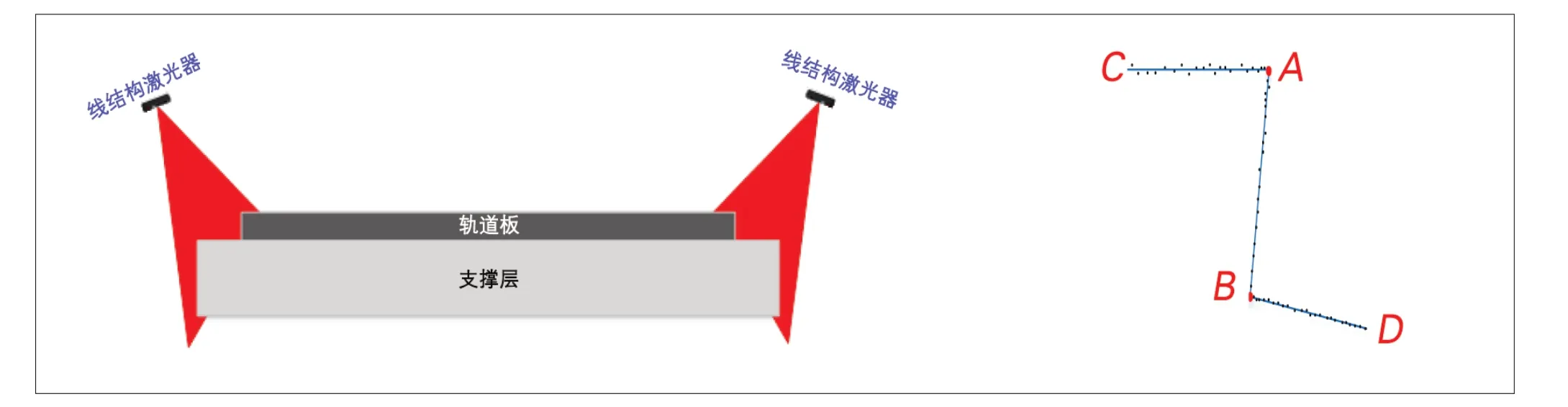

离缝检测模块利用装置两侧的线结构激光传感器对轨道板表面及支承层表面的三维几何数据进行采集,计算轨道板与支承层间的高度值,通过多个检测周期的结果对比得到轨道板离缝值。轨道板离缝检测流程见图8。

图8 轨道板离缝检测流程

(1)轨道板高度测量原理。装置以一定距离间隔采集轨道两侧的断面数据,并对连续断面数据进行融合,得到轨道板与支承层两侧面局部的三维点云,然后进行轨枕自动识别,并解算该轨枕区域轨道板表面相对于支撑层的高度。由于线结构激光传感器采集的轨道断面数据存在测量噪声,本装置采用随机抽样一致算法(RANSAC)去除测量噪声,并对断面数据进行分段拟合,形成轨道板表面段(CA)、轨道板侧面段(AB)和底座板表面段(BD)3条直线(见图9)。

图9 轨道板断面数据采集和去噪原理

装置根据断面数据采集间隔,将多个断面数据融合成完整的轨道板侧面三维点云模型,并以轨道板上的轨枕作为特征,自动识别轨枕位置和编号,并对轨枕附近区域数据进行平面拟合,提取轨道板上表面及支承层表面,解算得到准确的轨道板高度(见图10)。

图10 轨道板高度计算流程

(2)离缝计算。为实现轨道板离缝值的自动检测,首先需要前期对线路进行基础数据采集,得到以轨枕编号为单位记录的轨道板高度基础数据库。再次对线路进行轨道板离缝检测时,测量得到轨道板高度值后,将其同一轨枕编号的基10础测量值进行对比,得到轨道板离缝值。当该离缝值大于设置值时,自动进行声光报警并完成记录,从而实现轨道板离缝病害的快速自动检测。

3 试验验证与分析

3.1 试验现场应用

本装置在5 km/h 速度条件下,分多次对某高铁路段的轨道板进行图像和点云数据采集工作(见图11)。利用裂缝识别软件对所采集的轨道板表面图像进行拼接,通过基于深度学习的人工智能软件对轨道板裂缝自动识别,输出轨道板的裂缝病害检测报表;利用离缝分析软件对轨道板与支承层的三维点云融合建模,计算得到以轨枕编号为记录单位的轨道板离缝值,并输出离缝病害检测报告。图像和点云数据可人工回放,辅助对裂缝与离缝病害确认,指导轨道板维修保养,还可对历史数据按照里程、轨枕或轨道板编号进行检索、查询和输出病害报告。

3.2 结果输出

试验数据经过裂缝识别和离缝分析软件处理后,分别输出轨道板裂缝与离缝病害检测报告。典型轨道板表面裂缝病害及板间裂缝病害见图12,该线路轨道板裂缝病害输出报表见表1,多次轨道板离缝检查记录表见表2。

图11 高铁线路现场检测

图12 典型轨道板表面裂缝病害及板间裂缝病害

本装置可准确识别轨道板表面裂缝,且轨道板表面裂缝多出现在轨枕与轨道板过渡处,少部分出现在板间接缝位置,裂缝伤损等级一般为Ⅱ级和Ⅲ级;本装置可快速获得轨道板离缝值及其随时间变化情况;原始的图像和点云数据有利于裂缝和离缝病害的人工确认,不需要人工再次到现场复查。

表1 CRTS II型板式无砟道床表面裂缝病害报表

4 结束语

针对高速铁路无砟轨道轨道板病害人工检查所面临的效率低、劳动强度大等困难,研发一种基于图像识别和线结构激光测量技术的无砟轨道轨道板裂缝与离缝自动检测装置。该装置采用5台高分辨率工业相机获取轨道板表面高清图像,经过图像校正和拼接后,利用深度学习方法实现裂缝的智能识别;采用2台线结构光扫描测量传感器获取轨道板三维点云,利用三维建模和特征识别技术测量分析轨道板高度及离缝大小。通过某高铁路段现场试验,结果表明:该装置能够快速检测无砟轨道轨道板表面裂缝,并可准确获得轨道板离缝值及其随时间变化规律,满足我国高铁无砟轨道轨道板病害巡查、巡检的技术要求,显著提升作业效率,为高速铁路的安全运营提供可行的技术装备。