上跨郑万高铁超宽不对称T构转体施工技术研究

2020-06-29韦庆武

韦庆武

(中铁二十五局集团第二工程有限公司 江苏南京 210046)

1 前言

桥梁转体施工即将桥梁结构在非设计轴线位置制作(浇筑或拼接)成形后,通过转动体系使其旋转就位[1]。根据桥梁结构的转动方向,桥梁转体施工方法可分为竖转施工、平转施工及平竖转相结合施工,其中以平转应用最为广泛。我国1977年开始研究转体施工技术,并成功采用平转法施工技术建成了四川遂宁70 m箱肋拱桥。随着桥梁转体技术的发展,人们越来越认识到该项技术的优越性,特别是在施工条件受到严重限制的工况下,转体施工无可取代。

2 工程概况

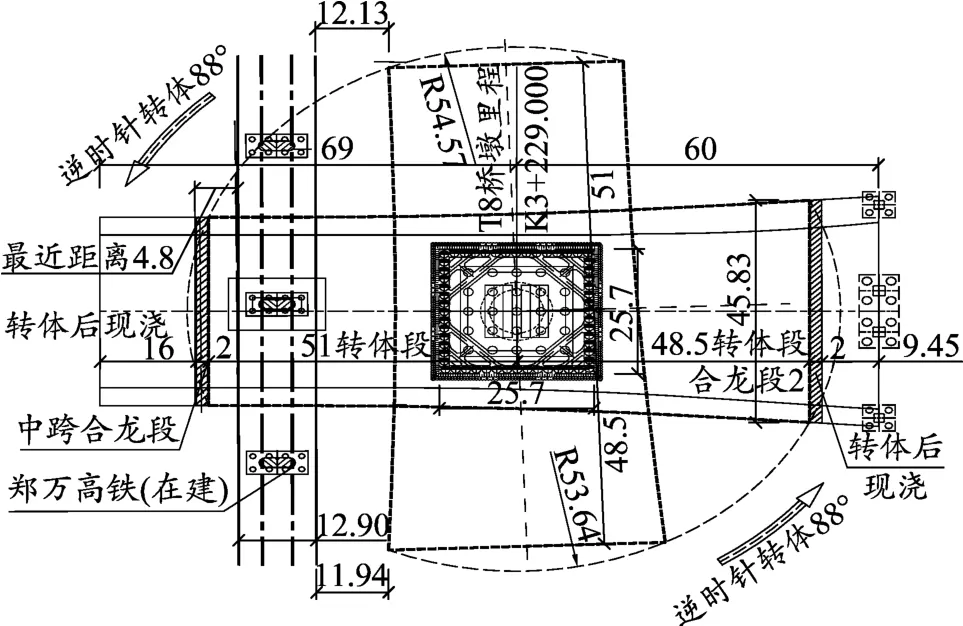

迎宾大道与郑万高铁等铁路立交工程设计范围为K2+792.306~K3+298,全桥长496.694 m。全桥分为三联,其中L3联为(60+102+60)m转体刚构连续梁,在8#墩两侧设置(51+48.5)m不对称T形刚构梁采用“平转法”转体跨越郑万高铁,转体角度88°。T形刚构两端梁高2.8 m,墩顶根部梁高6.5 m,梁高变化由梁底采用1.5次抛物线渐变形成。箱梁标准顶宽38.85 m,与匝道衔接处变宽至47.474 m,为目前世界上跨高铁最宽转体桥,桥梁总重近20 000 t。8#主墩下部结构采用25根φ1.6 m钻孔灌注桩基础,桥墩为双肢薄壁矩形墩,上部结构均采用整幅斜腹板单箱五室截面。

转体前,8#主墩梁体边缘线与郑万线接触网支柱水平距离为12.13 m,梁体现浇支架边线与郑万线接触网支柱水平距离为8.8 m;转体完成后梁底与郑万线接触网支柱顶垂直距离为2.08 m。

3 转体施工主要思路及施工方法

郑州航空港迎宾大道与郑万高铁立交工程采用先平行郑万高铁预制再进行平衡转体的施工方法。L3联T构连续箱梁采用平转法承重、顶推牵引、平衡三大系统,8#墩连续梁“T”构沿在建郑万高铁方向采用型钢桁架结合盘扣支架和满堂盘扣支架现浇的施工方法,再利用郑万线联调联试期间“封锁”时间点内平面转体就位,位置关系见图1。

图1 转体桥与郑万高铁布置示意(单位:m)

3.1 转体主要结构

主桥下转盘尺寸为(18.6×18.6×5)m(长×宽×高),下转盘预埋下球铰、滑道定位骨架及滑道。

上下承台之间设置上球铰、撑脚、砂箱、千斤顶反力座、牵引反力座及转盘,转盘直径φ14.2 m、高度0.9 m。转盘是球铰、撑脚与上承台相连接的部分,又是转体牵引索直接施加的部位[2]。

上转盘尺寸为(15.2×15.2×2)m(长×宽×高),四角设置(3×3)m倒角形成八边形结构。

3.2 转动体系安装

(1)下转盘

下转盘为支承转体结构全部重量的基础,转体完成后,与上转盘共同形成基础。下转盘上设有转体结构系统的下球铰、直径为12 m的环形下滑道及8组千斤顶反力座。撑脚与下滑道的间隙为20 mm,千斤顶反力座用于转体的启动、制动和姿态微调等(见图2)[3]。

图2 下转盘安装

下承台高5 m,依据设计图推算,下承台顶面标高往下0.85 m为球铰骨架底部,考虑球铰安装时的安全性,下承台混凝土分两次浇筑,第一次混凝土浇筑3.9 m高度,第二次混凝土浇筑高度1.1 m。

(2)球铰

中心转盘球面半径为10 m,上转盘球缺高0.607 m,下转盘球缺高0.283 m。定位中心转轴直径为270 mm。上下面板均为钢板压制而成的球面,背部设置肋条,场外拼装成型后,用100 t吊车将下球铰骨架整体吊入设计位置,以减少后期调整量,偏差不大于3~5 cm。在浇筑第二层混凝土前,需要对球铰进行清理、涂抹黄油、覆盖双层薄膜进行保护。

(3)上转盘撑脚与滑道

上转盘共设有8组撑脚,每组撑脚由2个φ900×24 mm的钢管混凝土组成,下设30 mm厚钢板,钢管内灌注C55微膨胀环氧混凝土。撑脚中心线的直径为12 m。撑脚在工厂整体制作后运至工地,在下转盘混凝土灌注完成、上球铰安装就位时即可安装撑脚[4]。在滑道面内铺装3 mm厚镜面不锈钢板及5 mm厚的聚四氟乙烯板(每块容许应力不小于100 MPa)。

在撑脚的下方(即下转盘顶面)设有宽1.3 m的滑道,滑道中心直径为12 m。定位时确保整个滑道面在同一个水平面上,其相对高差≯2 mm[5]。

(4)上转盘

上转盘平面尺寸(15.2×15.2)m(横向×纵向),四个角设置(3×3)m的倒角形成八边形结构,厚2.0 m。其中转台直径为14.2 m,高度0.9 m,转台内预埋4组牵引索,固定端采用P型锚具,对角牵引索的锚固端应在同一直径线上并对称于圆心,每根索的预埋高度应和牵引方向一致。每根索埋入转台的长度应大于4.0 m,每根索的出口点也应对称于转盘中心[6]。

(5)上、下转盘临时约束

墩梁施工时,为保证不发生相对位移和转动。在上转台千斤顶反力座之间安装 32型钢做限位梁,并用钢楔子与千斤顶反力座顶紧。转体施工前,打掉刚楔子,切割 32型钢以利转体。

3.3 转动施工

本桥转体部分悬臂长度为(51+48.5)m,转体重量为20 000 t。针对超宽不对称结构,采取称重试验,并确保预配重平衡,通过转体牵引系统转动上转盘使梁体轴线与设计位置重合。下转盘中心设钢转轴,上转盘中心设定位轴套管,使上下转盘中心重合。转体过程按“中心承重”的思路进行,不考虑支撑脚的支撑作用。

(1)称重试验及配重

桥梁正式转体前,应进行试转。用千斤顶+位移传感器进行称重试验,采取梁体两点竖向支承、稳定性更佳的纵向倾斜配重方案。配重位置按照设计要求在梁端向墩身方向2.5 m处,沿桥梁轴线方向,前后分别配重280 t、60 t。针对桥梁超宽的实际情况,在转体前征得铁路管理部门同意后,在桥面上配置1台25 t吊车,针对转体过程可能发生的不平衡情况适当进行配重调整。

(2)牵引力及设备配置

本桥设计转动重量(T构总重,包含梁部、墩身及上承台)185 000 kN,球铰竖向承载力为200 000 kN,满足要求。转动体系采用钢球铰,分上下两片,半径2.5 m。上转盘底座半径7.1 m,则牵引力偶臂为2×7.1 m=14.2 m。

据桥规计算公式,转体牵引力计算公式为:

T=2FGR/(3D)

式中,T为牵引力;G为转体最大总重力,G=185 000 kN;R为球铰水平半径,R=2.5 m;D为牵引力偶臂,D=14.2 m;f为摩擦系数,静摩擦力系数取0.1,动摩擦力系数取0.06。

启动时所需最大牵引力T1=2×185 000×0.1×2.5/(3×14.2)=2 171.4 kN;转动时所需要最大牵引力T2=2×185 000×0.06×2.5/(3×14.2)=1 302.8 kN。

实际转体按不平衡体系转动,即人为控制转体结构偏向后侧,使一个撑脚接触滑道,控制该撑脚反力不超过2 000 kN[7]。在上述设定的转动条件下,计算牵引力为:

T=2(R×G×f)/(3D)+N×f×R撑/D

式中,N为转体时撑脚最大支撑力,N=2 000 kN;R撑为撑脚半径,R撑=6 m。

启动时所需要最大牵引力T1=2×185 000×0.1×2.5/(3×14.2)+(2 000×0.1×6)/14.2=2 255.9 kN;转动时所需要最大牵引力T2=2×185 000×0.06×2.5/(3×14.2)+(2 000×0.06×6)/14.2=1 353.5 kN。

转动时选用两组液压、同步、自动连续牵引系统(牵引系统由连续千斤顶、液压泵站及主控台组成)[8],牵引设备应按满足牵引力大小要求配置。牵引力形成水平旋转力偶,通过拽拉锚固且缠绕于直径1 420 cm的转台圆周上的19φs15.2钢绞线,使得转动体系转动[9]。转体启动时千斤顶的最大安全系数为3 000×2/2 255.9=2.6,转动时千斤顶的最大安全系数为3 000×2/1 353.5=4.4;转体启动时牵引索的最大安全系数为1 860 000×0.000 14×19×2/2 255.9=4.3;转动时牵引索的最大安全系数为1 860 000×0.000 14×19×2/1 353.5=7.3。

(3)转体时间

按照设计图的要求,转体时转动角速度控制在0.012~0.02 rad/min之间,考虑箱梁的平稳和安全,牵引速度按0.012 rad/min控制。T8墩转体牵引所用时间计算值为130 min。

(4)转体封锁施工防护

正式转体前,必须向铁路相关部门申请封锁计划,连续T构梁转体需在封锁点内完成。

(5)试转

试转的目的:一是验证转体系统及相关设备是否运行正常;二是采集原始数据,分析评估后作为正式转体的依据。

(6)正式平转

封锁点内,根据转体分工表,统一指挥、各司其职。采用现场视频监控系统,实时监控转盘上事先布置并编号的刻度线,转体时必须加强转动角度的观测和记录,同时通过主控台控制两对牵引索油泵的牵引力。线形监控采取桥下尺量和桥上全站仪测量双控的方式,每旋转5°及时向总指挥报告1次,在距离就位终点1 m时,采取点动方式精确定位。

(7)封固转盘

T构转体精确就位后,须立即将事先精确定位预埋的钢板(型钢反力架)与撑脚缝隙塞入钢楔块并焊接临时锁定,确保T构在外力作用下(特别是大风情况)不产生位移。清理台面、连接预留筋、模筑C55微膨胀环氧混凝土,完成上下转盘永久固结(见图3)。

图3 T构转体就位

4 转体施工注意事项及控制措施

(1)防超转限位装置

在转体过程中进行桥下+桥上全程动态监控。在上、下转盘的滑道之间设置8个保险撑脚,撑脚下底面距离滑道顶面预留约20 mm缝隙,转体结构精确就位后,采用钢抄手进行抄垫固定,并用电焊将钢抄手同撑脚走板钢板、上盘滑道预埋钢板进行全面焊接连接。如果发生超转,在滑道千斤顶反力座位置采用2台YZW300型千斤顶顶推撑脚,将转体部分反向顶回至设计位置[10]。

(2)T构纵横向重量不平衡

如果转体前T构两端重量出现严重不平衡,可能导致结构重心发生较大偏移而超出临界范围,甚至出现中心定位轴被剪坏、外环支撑柱混凝土局部受压破坏等现象。因此对于重心偏移,现场必须采用混凝土配重块或水袋(本工程上跨高铁不允许采用水袋法)在转体前调整T构纵横向两端重量,同时在下承台外环道上预配4台500 t竖向千斤顶。

(3)纵向不平衡弯矩

理论上两端受竖向力为平衡状态,但由于施工荷载的影响(风荷载),会产生不平衡弯矩。如产生不平衡弯矩,相应采取以下防倾覆预案:

①撑脚可以承受210 t·m的弯矩,可利用撑脚辅以加工好的型材可消除不平衡弯矩,有效降低倾覆产生概率。

②在两T构边跨端头箱梁顶放置1个容积为120 m3的水袋,四周用(1×1×1)m混凝土块围挡进行固定(具体混凝土挡块数量根据试转数据确定)。转体过程实时测量悬臂端高程变化,发生异常可通过水袋的水量及时进行调整。

③转体到位后,采用钢楔块塞紧撑脚与滑道间隙,并焊接牢固,确保梁体稳定。

5 结束语

针对迎宾大道上跨郑万高铁超宽不对称T构转体工程,采用“平转法”转体施工方案,通过合理优化转体系统、预平衡配重系统,采取不平衡弯矩、不均衡重量配重及防超转限位装置等措施,有效降低了不对称桥梁结构转体的施工风险,于2019年10月22日历时120 min顺利完成转体施工,并被央视和省级媒体争相报道和宣传,社会效益明显。