新型轨排匀枕机构设计关键技术研究

2020-06-29刘广华

黄 凯 陈 广 刘广华

(邯郸中铁桥梁机械有限公司 河北邯郸 056003)

1 研究背景

密排轨枕及标准轨排生产线应用极大地提高轨排组装的作业效率,具有自动化程度高、锚固质量可靠、轨枕外观无损伤等优点,广泛应用于铁路铺轨施工项目中[1]。吴启新[2]等提出了速差匀枕法提高了轨排生产线的效率。盛辉[3]对机械化轨排组装生产线的组装生产工艺进行了详细介绍,并指出匀枕设备作业在生产中起到非常大的作用。王浩[4]针对全液压轨排生产线在现场使用中的翻枕龙门、匀枕设备所存在的问题进行论述并提出了改进方案,对翻枕器与轨枕间存在的间隙在内轨梁面设置缓冲橡胶。史凌峰[5]对往复式轨排生产施工环节中关键节点进行研究,指出使用匀枕翻枕工序精度高、质量可靠、满足质量验收规范。综上所述,匀枕设备在轨排生产中占据重要环节,而翻枕器作为匀枕设备的重要构件,对其结构设计和运动机理的探究尤为重要。

2 匀枕机构总体设计

2.1 传动方案设计

机械化自动轨排生产线生产工序主要包括轨枕放置、一次翻枕、硫磺锚固、二次翻枕、匀枕输送、安装钢轨及扣件、轨排吊装等[6]。匀枕机构设计中传统的传动方案采用电机(液压马达)通过钢丝绳柔性连接卷筒来驱动运枕小车实现定速运动。这种设计方案的缺点为:随着运枕小车承载力的增大,钢丝绳的伸长量增加,卷筒的定速转动很难保证多层钢丝绳工作时的线速度相同,尤其在轨枕间距精度要求较高的场合。新设计的匀枕机构传动方式统一采用链条传动,克服了钢丝绳传动的弊端。新型匀枕机构[7]构造见图1。

图1 新型匀枕机构

工作时轨枕放置于运枕台车上,运枕台车匀速平移将轨枕运送至翻枕器;电机一驱动传动机构一,带动翻枕器匀速旋转,将轨枕翻转落至匀枕输送链条上;由变频电机(变频器驱动的交流三相异步电机)驱动传动机构二,带动匀枕输送链条运动,将轨枕输送至下一工位。通过变频电机调节匀枕链条平移速度,利用翻枕器翻转速度与匀枕链条速度差来实现轨枕的不同间距,从而满足一组轨排36、38、40、42、44 根和密排等不同轨枕数量的工况要求。

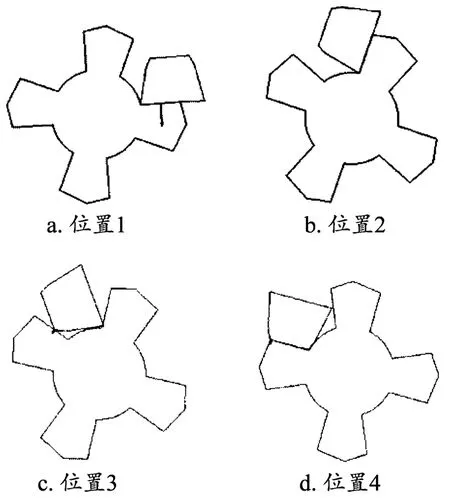

2.2 匀枕机构运动机理

匀枕机构各组成部分运动参数包括运枕台车平移速度v1、翻枕器旋转角速度ω、旋转半径r、匀枕链条传动速度v2、轨排长度L、单个轨排的轨枕数量N。

翻枕器运行线速度:

轨枕间距:

翻枕器旋转周期:

连续工作时,翻枕器旋转一周,轨排放置于匀枕链条上的数量为4根,因此,轨枕被翻转一根需要的时间为T/4,匀枕链条走过的距离为轨枕的间距,故:

联立式(1)~式(4)解得匀枕链条速度:

由式(5)可知,匀枕链条的速度与v1、r、L、N有关。当v1、r、L固定时,通过调整匀枕链条的速度v2可以实现一组轨排不同轨枕数量的要求;当v1、L、N固定时,r与v2成反比。正常工作时,匀枕链条速度v2由变频器通过矢量控制v/f输出方式实现速度的精确控制要求,可以满足很低的转速。当变频器不采用闭环控制时,由于电机滑差补偿因素v2速度不宜太低,因此结构方案中设计翻枕器的旋转半径需要考虑此方面因素。参数r、L、N固定时,v1与v2成正比。

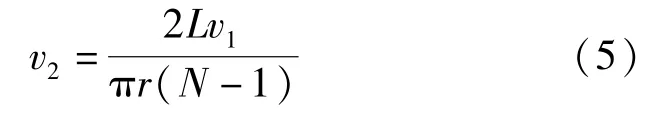

2.3 轨枕保护措施

翻枕器在翻枕过程中轨枕的保护面需要与翻枕器的翻枕叉进行接触,现场施工要求不允许轨枕接触面有损伤[8]。因此需要对与轨枕接触的构件设置柔性接触,新型翻枕器采用橡胶缓冲垫对轨枕进行保护。

轨枕保护装置如图2所示。拨叉与燕尾槽垫板焊接为一体,缓冲垫通过燕尾槽孔嵌入垫板内。在翻枕工作中缓冲垫与轨枕保护面直接接触可以有效保护轨枕,避免磕枕和摔枕等现象。经验证此结构可靠实用,可以满足现场使用要求[9]。

图2 轨枕保护装置

3 翻枕器结构设计

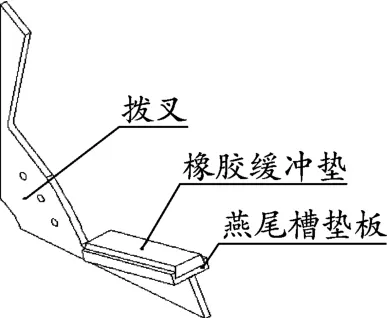

3.1 物理模型的建立

翻枕器的物理模型如图3所示。4组翻枕叉机构尺寸相同。

图3 翻枕器物理模型

翻枕叉外圆半径ri=465 mm;翻枕器最大外圆半径ro=475 mm;轨枕支承长度a=200 mm;橡胶垫板长度b=185 mm,距离回转中心rp=490 mm;十字骨架支撑宽度c=80 mm;翻枕器与轨枕接触线角度θ2=10°;橡胶垫板与轨枕支撑线角度θ1=23°。 翻枕器旋转速度ω=0.95 rad/s;走行机构轨枕速度vs=14.3 m/min。

3.2 运动学分析

基于刚体动力学分析软件,对翻枕器翻转轨枕的过程进行数值模拟,研究翻枕器、轨枕相对于地面的位置与姿态以及翻枕器与轨枕之间的接触行为[10]。几何模型通过CAD软件建模后导入动力学分析软件,模型设置如下:

(1)翻枕器中心与机架添加旋转副,驱动电机转速为0.95 rad/s。

(2)轨枕与翻枕器建立实体接触模型,IMPACT碰撞模型设定力因子为1.5,其余参数根据仿真模型设定[11]。

(3)通过调整密度实现模型重量与实体质量相同,重力加速度方向为全局坐标系-Y轴,轨枕初始条件为沿X轴移动速度为14.3 m/min。

(4)定义轨枕自由落体时重心局部坐标Z轴做自由旋转,采用Adams运动学求解器求解。

翻枕过程相对位置与姿态如图4所示。

图4 翻枕器与轨枕接触位置与姿态

可以看出翻枕器与轨枕存在4个位置点,位置1为翻枕器与轨枕第一次接触,位置2为翻枕器与轨枕接触分离的临界位置,位置3为轨枕自由下落至相邻翻枕叉,位置4为轨枕完全被翻转处。翻枕器翻转过程中翻枕叉和轨枕间接触力的幅值随时间变化如图5所示。

图5 翻枕过程各阶段接触载荷变化曲线

可以看出翻枕过程可分为四个阶段:

第一阶段:翻枕器由位置1与轨枕接触后,带动轨枕绕回转中心共同做旋转运动;载荷最大位置发生在与轨枕接触后的0.07 s,峰值载荷为8.36 kN,这是由于轨枕接触翻枕器后需要在很短的时间内达到与翻枕器的转速同步,之后共同做匀速旋转运动;随着时间的增加,两者的接触载荷减小。

第二阶段:翻枕器旋转至位置2后,翻枕器与轨枕主接触面实现分离,两者间接触载荷为0 kN,对应的时间为1.31 s;轨枕由于自身重力和惯性进行自由旋转,此时轨枕的支撑点位于翻枕叉圆弧处,接触位置存在滑动摩擦。

第三阶段:翻枕器翻转至位置3后,轨枕与翻枕叉发生碰撞,此时对应的时间为1.68 s,碰撞时最大载荷为24.81 kN,载荷的方向垂直于翻枕叉的作用面;之后轨枕在惯性力、重力、与翻枕器碰撞反力和接触摩擦力共同作用下,运动至位置4实现轨枕的翻转。

第四阶段:轨枕被完全翻转对应的时间为1.80 s,此时对应的最大载荷为6.58 kN;之后翻枕器与轨枕共同做旋转运动至水平位置被放置于匀枕输送链条上,完成一次翻枕动作。

翻枕器匀速旋转就可以将运枕小车运来的轨枕全部翻转,等间距放置于匀枕链条上。

3.3 结构优化计算分析

在主体设计参数不变的情况下,对翻枕器模型进行详细设计,采用最终设计的模型对结构进行静态分析。翻枕叉上橡胶保护垫材料设置为刚体,忽略变形对静态结构分析的影响。

通过对翻枕器进行动力学分析得出轨枕翻转至位置3时,翻枕器承受的载荷最大为24.81 kN。结构设计需在最大载荷时满足设计要求,因此需要对该状态下的翻枕器进行受力分析。

翻枕器结构分析求解采用ANSYS静态结构求解器,几何结构mesh设置全部几何体size为15 mm,模型划分节点数为98 835个,网格单元数为24 171个。载荷施加于位置3处,方向垂直于作用面,相邻翻枕叉处载荷为2.15 kN,方向垂直于接触面,在翻枕器联轴接触面上添加固定约束[12]。结果如图6所示。

图6 载荷最大时静态计算结果

由图6可知,翻枕器的最大应力位于翻枕叉翻枕碰撞圆弧处,最大应力为184.7 MPa;碰撞最大变形量为0.3 mm,满足刚度要求。

4 现场试验验证

匀枕机构现场安装后,进行连续翻枕作业。翻枕作业现场见图7。

图7 试验验证翻枕作业现场

翻枕器经过2 h翻枕工作后,观察翻枕器外观无明显磕碰、变形等损伤;对翻枕器与轨枕部分进行平行度和垂直度测量,结果与制造外形尺寸对比偏差小于±2%,达到了预期设计要求,验证了模型计算的正确性。

5 结论

(1)新型设计匀枕机构采用链条传动,较传统的卷筒钢丝绳传动响应快速、精度高;电机转速采用变频器闭环控制,提高了匀枕链条操控性,可靠性好;增加了橡胶缓冲垫保护轨枕措施,满足现场使用要求。

(2)探究了匀枕机构各运行参数影响轨枕间距的机理。匀枕链条的速度与走行机构平移速度、轨排长度L成正比,与翻枕器旋转半径r、单轨排的轨枕数量(N-1)成反比。

(3)对匀枕机构翻枕过程进行运动学仿真得出了翻枕器与轨枕接触载荷变化曲线。将翻枕过程分为四个阶段,在翻枕器旋转至位置3时,碰撞载荷最大,此处为静态结构分析最不利工况。

(4)新设计的翻枕机构应力和变形均满足设计要求,并在现场进行连续翻枕试验验证,效果良好。