某MPV车型的尾翼气动优化研究

2020-06-29李峥峥

秦 鹏,詹 佳,李峥峥

(泛亚汽车技术中心有限公司,上海 201201)

前言

在整车的研发过程中,气动开发是其中的重要部分,降低整车阻力系数,可有效提升整车燃油经济性。在当前国内油耗法规越来越严格的背景下,较低的整车风阻系数可获得更好的燃油经济性,且相对于发动机技术改进和轻量化等措施,改善整车的气动阻力系数,是整车开发中降低整车平均油耗比较经济的方法,因此如何降低整车气动阻力,是整车开发中面临的重要问题[1-4]。

一般来说,汽车行驶速度达到60~70 km/h以上时,气动阻力便会贡献一半以上的行驶阻力,而整车的气动阻力约有70%是来源于造型导致的前后压差阻力,其中上车身引起的风阻可占到整车阻力的50%,而其中尾部对上车身阻力的贡献量达到90%以上[1-2,5-8],尤其是 MPV车型。

国内外对于MPV这种方正的尾部造型的车型有大量的降阻研究,但研究主要以单参数的仿真优化为主,与风洞试验相结合的研究较少,且缺乏对降阻原因的分析[9-11]。

本文是在上汽通用的某MPV项目的气动开发过程中,通过风洞试验对该MPV车型尾翼零件的造型,包括尾翼本体和侧面饰板,结合试验设计的优化方法进行了多参数的气动性能优化,取得了较好的减阻效果。之后通过仿真分析对比优化前后整车的压力分布和关键区域的流场变化,研究在尾部区域造型优化后整车气动阻力降低的原因。

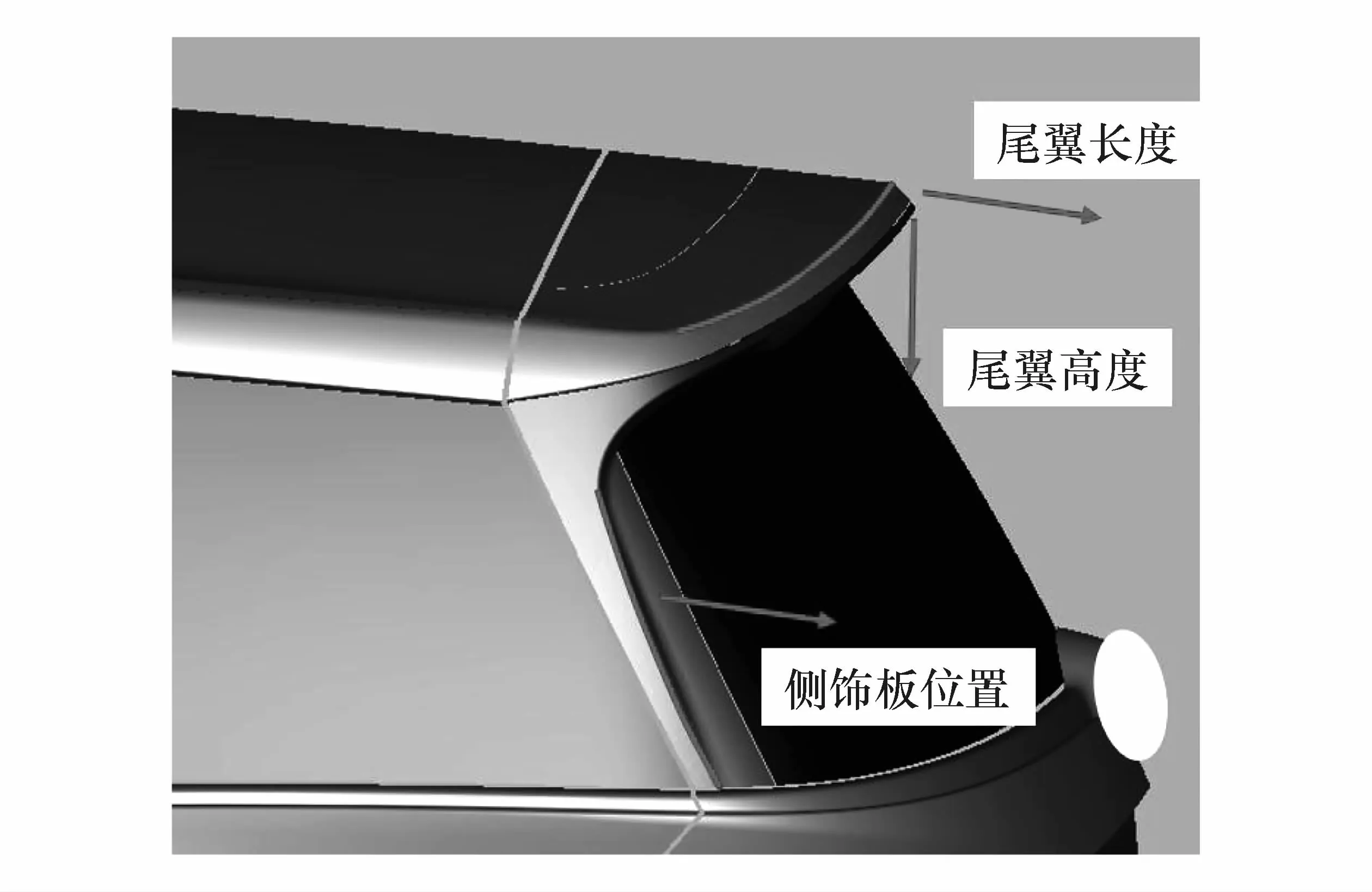

1 风洞试验方案

本文中研究对象为某MPV车型的尾翼零件,它由尾翼本体和侧面的两个饰板组成,其中本体为一个零件,侧饰板左右对称。风洞试验中,结合试验设计的方法,针对这两个零件的尺寸和周围零件的约束,设定了3个控制因子,分别是尾翼的高度、尾翼的长度和侧饰板的位置。其中尾翼的高度是指尾翼末端在Z方向的位置,用来控制车顶离去角;尾翼长度是尾翼末端在X方向位置;侧饰板位置指的是饰板的分离边在X方向位置,各个控制因子在车上零件的位置示意图如图1所示。

图1 控制因子示意图

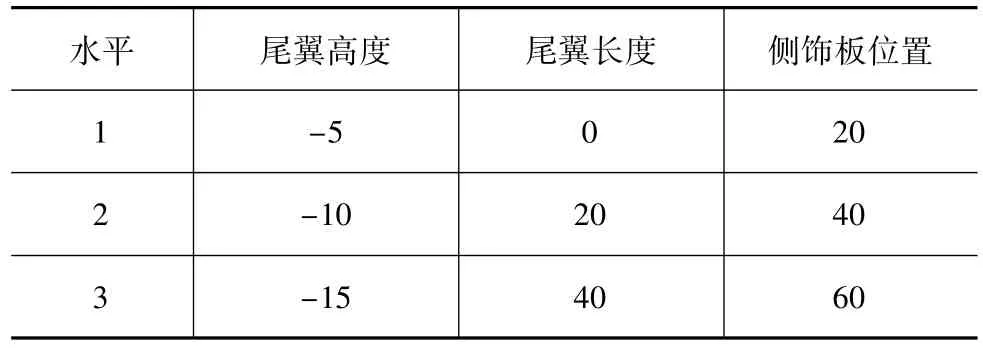

基于上述选择的3个控制因子,结合试验设计,选择L9正交列表来进行风洞试验的方案设计。L9正交列表要求将控制因子分别设置3水平的变量,结合开发过程中尾部的部分风洞试验结果,在满足整车在工程尺寸和内部布置空间要求的前提下,尾翼高度方向设置为降低尾翼末端高度,并保持尾翼和车顶分缝线(见图1中车顶浅色线)之前区域不动,设置变量 A1、A2和 A3,数值分别为-5、-10和-15 mm;将尾翼长度变化为尾翼末端沿尾翼本体型面向后延伸,设置变量为B1、B2和B3,数值分别为0、20和40 mm,侧面饰板位置则是沿X方向向后延伸,设置变量为C1、C2和C3,数值分别为20、40和60 mm。表1为各个控制因子和各水平变量的参数表。

表1 控制因子和各水平变量 mm

2 风洞试验测试与结果分析

2.1 风洞试验测试

研究中的油泥模型风洞试验在同济大学地面交通工具风洞中心进行。该风洞配备了组合式边界层控制系统,包括水平抽吸、基础抽吸和切向射流,因而提高了近地面的气流速度,较好地保证了车身周围的气流特别是车底气流与车辆相对运动状态的真实性和试验结果的准确性。

模型通过4根支杆固定在天平上,天平系统通过4根支杆和4个车轮移动带测量试验车辆所受到的气动力和力矩。试验过程中,中央移动带和车轮移动带皆以试验风速运转,以模拟地面效应和实现车轮转动,即俗称的五带系统。中央移动带和车轮移动带之间的地面是固定的,靠喷口前后的边界层处理系统来减小边界层的影响,该风洞气动阻力的测量精度可达 0.005%[5,12]。

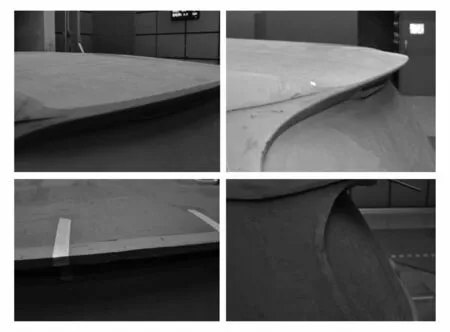

风洞试验使用的全尺寸整车油泥模型如图2所示。它使用ABS和高密度泡沫等材料制作样件,并使用部分实车零件来模拟整车的前舱和下车体状态;上车体部分采用油泥加工出外形,便于在风洞中对造型进行直接的修改。车轮同样使用实车零件,试验中车轮按设置的试验风速高速旋转,更真实地模拟实车行驶状态。

图2 风洞试验中的油泥模型

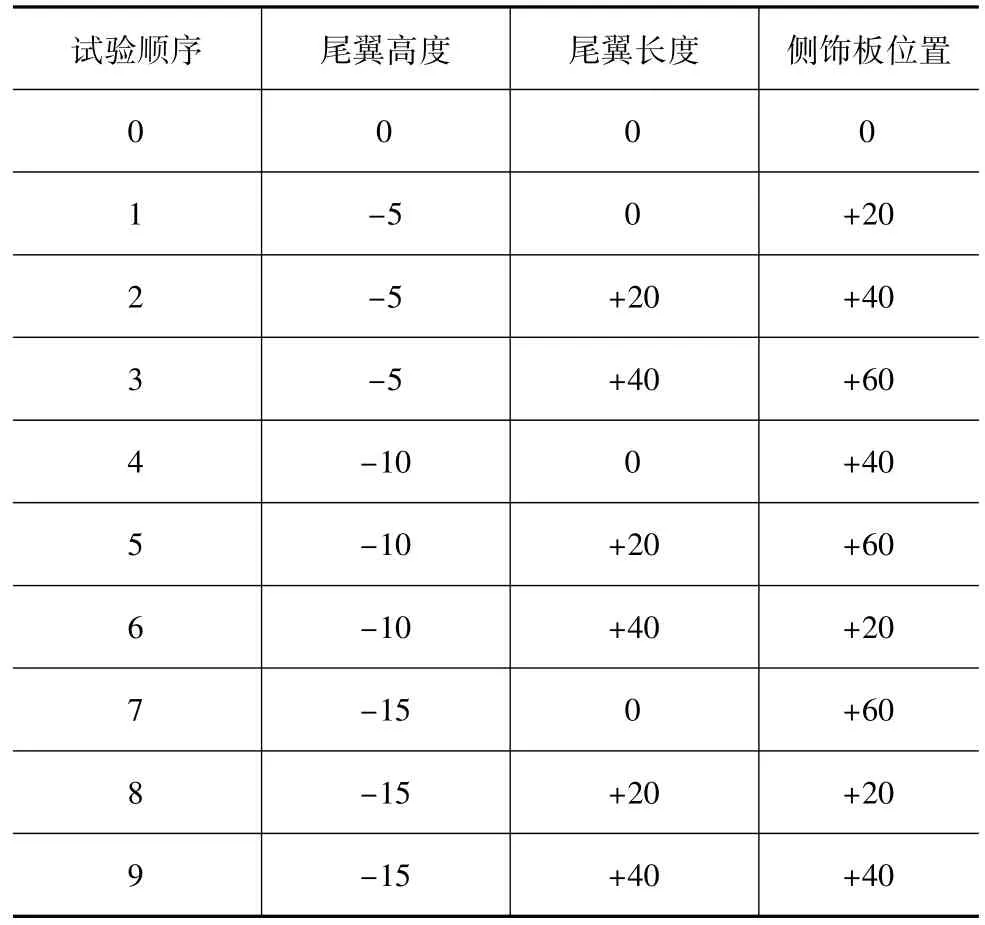

试验过程中,在获取整车的基准阻力值后,根据DOE设计的试验方案,直接在油泥模型上对各个控制因子进行修改,表2为风洞试验过程中根据正交列表设计的试验方案,图3为部分风洞试验方案的油泥模型,模型修改后直接测量模型的整体阻力变化。整个风洞试验中,试验方案按照尾翼高度进行排序,避免在试验过程中需要反复调整尾翼高度,节省试验时间。

表2 正交列表设计的试验方案 mm

图3 部分方案的油泥模型

2.2 试验结果与分析

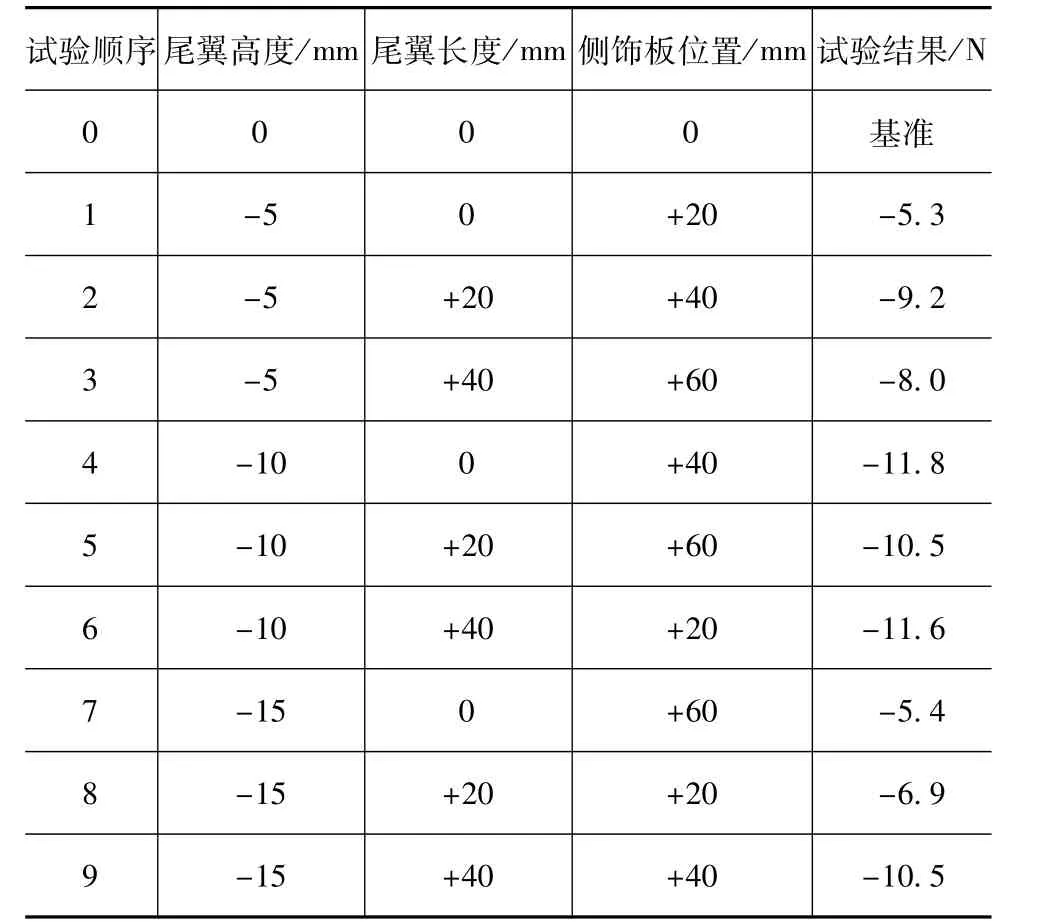

试验结果即各个试验方案相对原始方案的阻力变化值,如表3所示。由表可见,相比原始造型,表中方案4使整车阻力降低最大,达到了11.8 N。

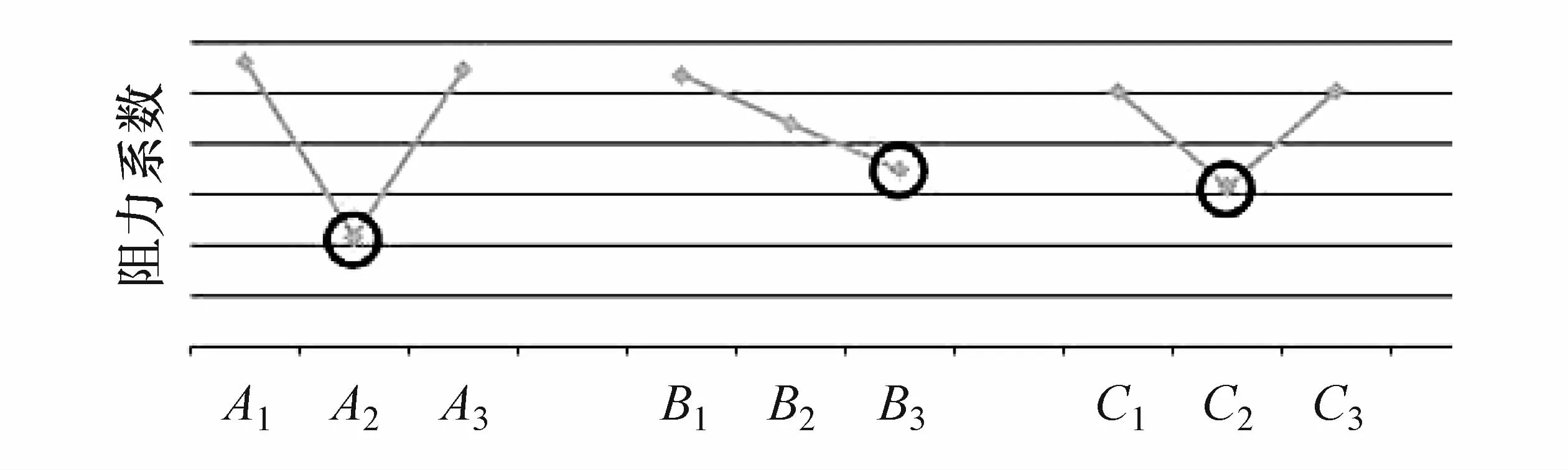

通过DOE优化方法,对控制因子的各个水平的平均值进行分析可得预测的最优方案,图4为最优方案的预测。由图可见:整车阻力随着尾翼的长度增加而降低,基本呈线性变化;侧面饰板位置和尾翼高度与整车阻力之间则是先降低后增加,最优值落在取值区间内的中间,而并非在两端。

表3 风洞试验测试结果

图4 最优降阻方案的预测

由图4可以预测A2B3C2的组合为最优的参数组合,即尾翼高度降低 10 mm,尾翼长度增加40 mm,侧饰板位置向后40 mm。

风洞试验结果显示,最优方案相比原始方案可降低整车阻力13.2 N,整车的降阻效果达到2.9%左右。

3 仿真研究和结果分析

3.1 仿真研究

本文仿真研究中,对原始方案的网格通过变形的方式再现试验中最优方案的状态,之后采用Fluent软件对优化前后的整车模型进行了仿真计算,并研究了整车阻力变化的原因。

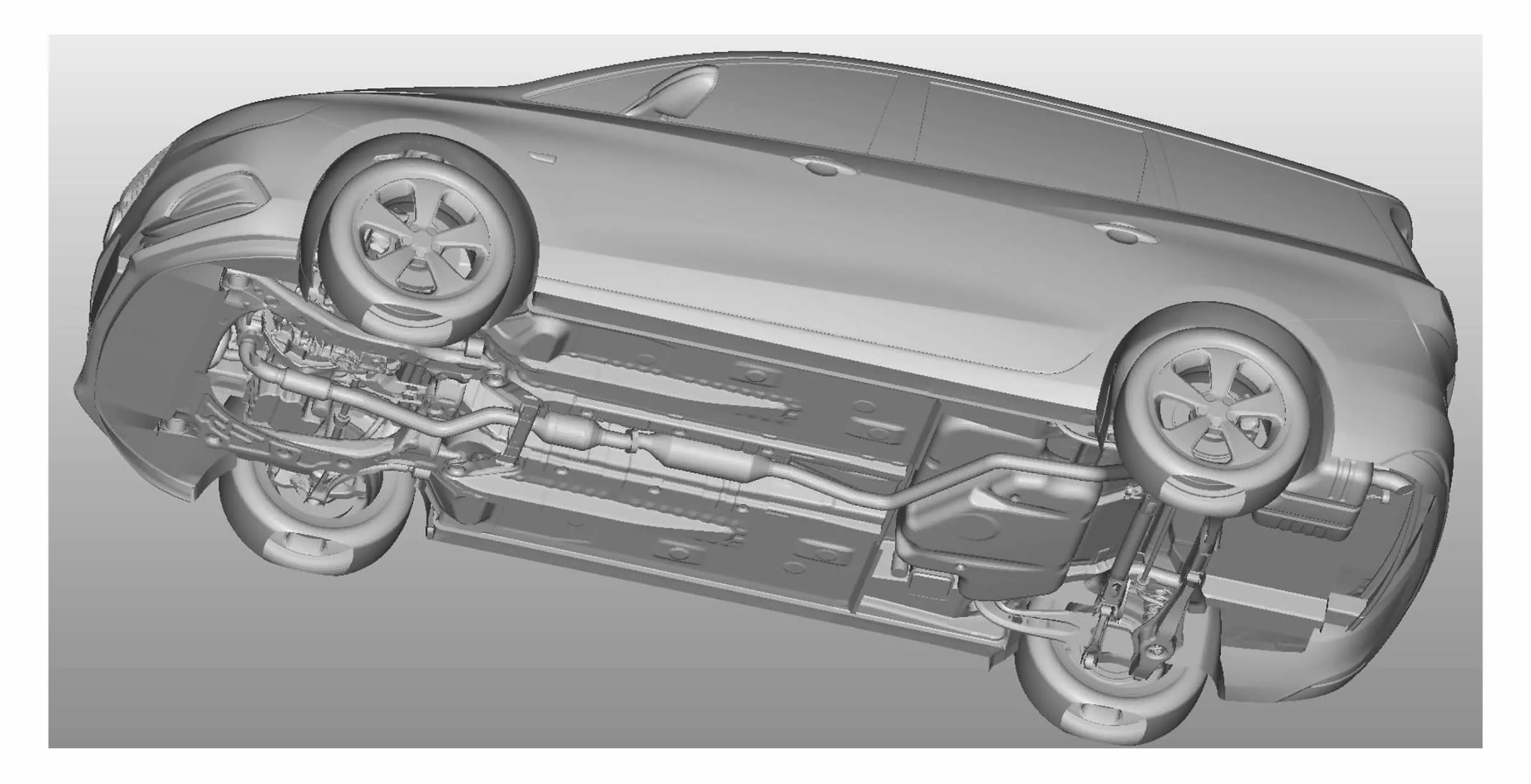

在仿真模型方面,计算域采用长方体形式,计算域入口距车头距离为1倍车长,出口距车尾距离为3倍车长,总体宽度为5倍车宽,高度为4倍车高,计算域总体积为21 m×10 m×6 m。车身表面采用2~10 mm的三角形面网格,计算域使用三棱柱+四面体网格来进行离散,整体网格数量约为4 000万。

仿真模型保留了前舱和底部零件的细节特征,同时使用与油泥模型一致的车轮模型,避免车轮部分不一致产生的误差,图5为仿真模型示意图。

图5 仿真模型示意图

仿真模型中在计算域入口域设置30 m/s的速度入口,对应风洞测试喷口气流速度,湍流度选择0.5%;出口为压力出口边界,车身表面设置为无滑移壁面边界条件,在 Condenser、CAC和 Radiator区域采用多孔介质参数。车轮部分在文献[5]中研究的基础上采用了MRF与旋转壁面结合的方式来模拟车轮区域的流场,其中轮毂部分使用MRF,轮胎壁面设置为旋转壁面,在仿真中模拟车轮区域的旋转,进一步降低仿真误差。

在湍流模型方面,由于仿真研究中的车速设置为30 m/s,速度较低,按照不可压缩流体进行计算。由于汽车的外型比较复杂容易引起分离,所以按照湍流处理,仿真中选用Realizable k-e湍流模型,采用2阶迎风格式进行离散求解,且采用稳态仿真的方式进行数值计算[4]。

3.2 仿真结果与试验的对比

表4为仿真与试验结果的对比。由表可见:试验与仿真在整车阻力上的误差在1.5%左右;仿真结果显示,与原始方案相比,最优方案使整车阻力降低了13.7 N,与试验的降阻效果接近,仅有0.5 N的差异。

表4 整车阻力的仿真与试验结果对比

本文中通过使用相同的整车数据减少与油泥模型之间的数据差异,且使用MRF+sliding wall方式实现车轮旋转的模拟,大大减小了仿真与试验之间的误差。但仿真模型与油泥模型的差异仍然存在,比如油泥模型上前舱部分的油泥厚度等未在仿真模型中体现,另外在仿真中车轮在实际转动中被压缩的情况也无法实现,以及仿真中湍流模型计算本身的误差,使仿真与试验仍有一定的误差,但与一般误差为3%~5%相比,1.5%左右的误差还是令人满意的。

3.3 压力分布和流场的对比

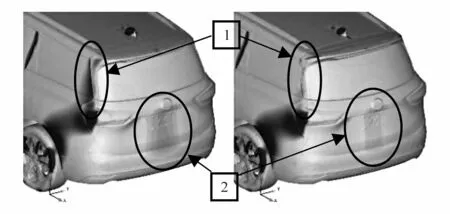

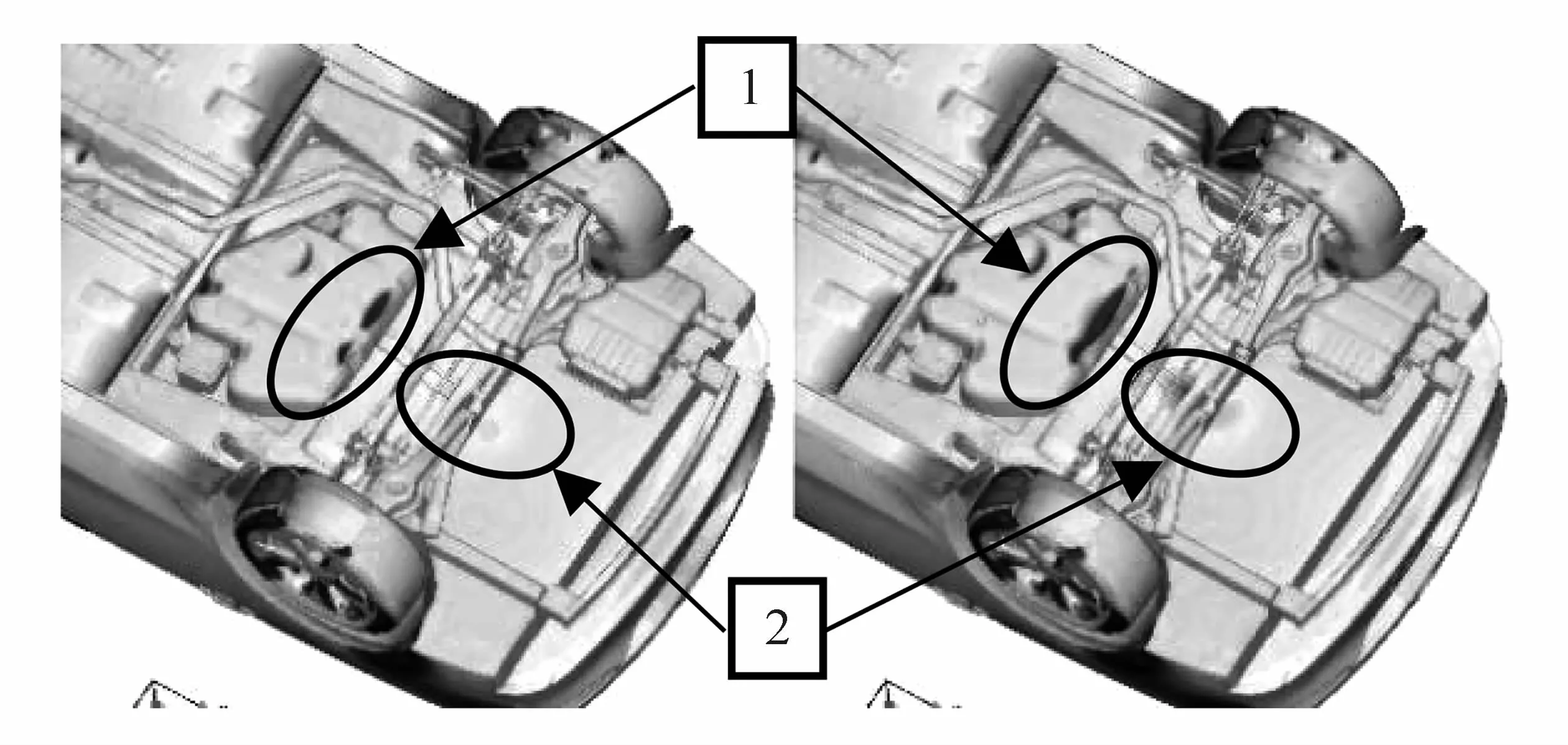

图6为原始造型和最优方案的车身尾部压力分布,其中左侧为优化后方案,右侧为原始造型方案,之后各图均为相同排列。由图可见,前端和中间区域的压力分布变化不明显,但尾部的压力分布发生了明显的变化,尾翼优化后,虽然在尾翼和侧饰板(图中小方框1处)上,负压区域的面积有所增加,但后风窗和尾门下端(图中小方框2处)上的压力明显增大。图7为车底尾部压力分布,由图可见,在底部后端的压力分布也有明显的变化,油箱后端(图中小方框1处)的负压面积明显减小,后地板前端(图中小方框2处)的高压区域也得到了明显改善。

图6 车身尾部压力云图

图7 车底尾部压力云图

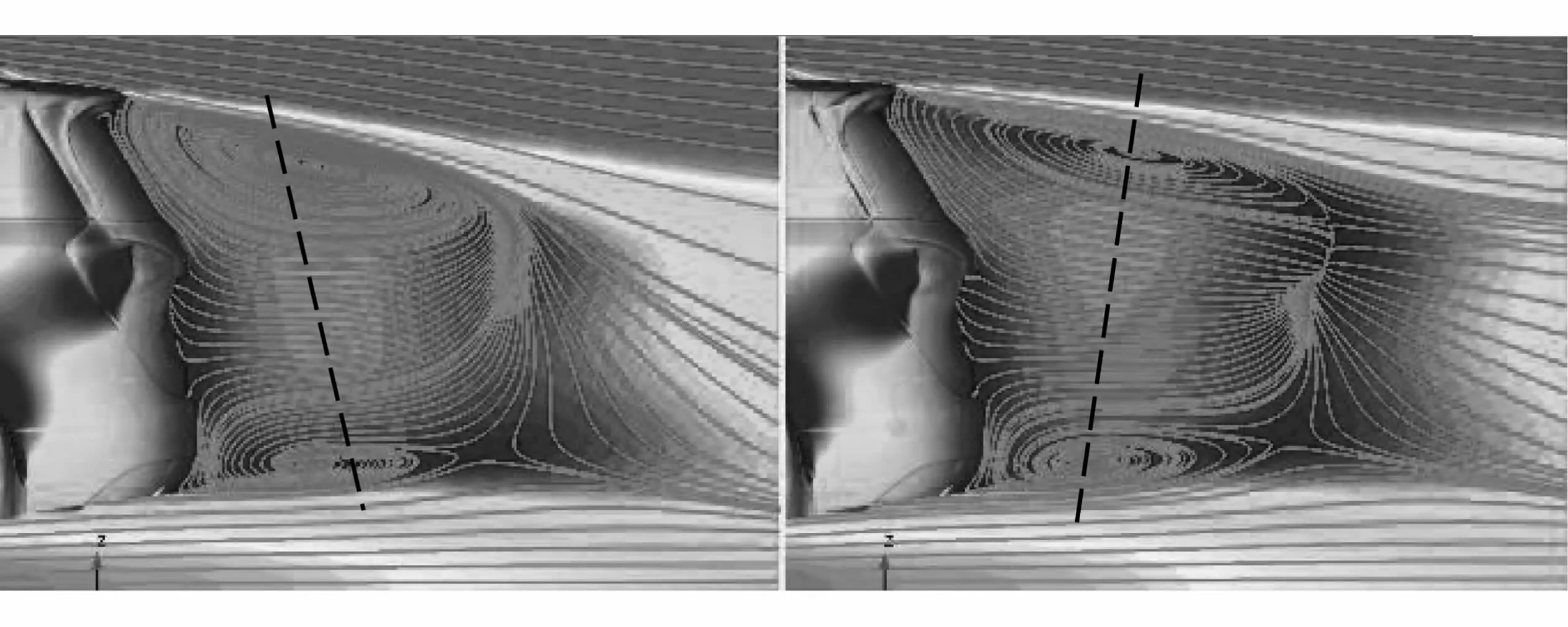

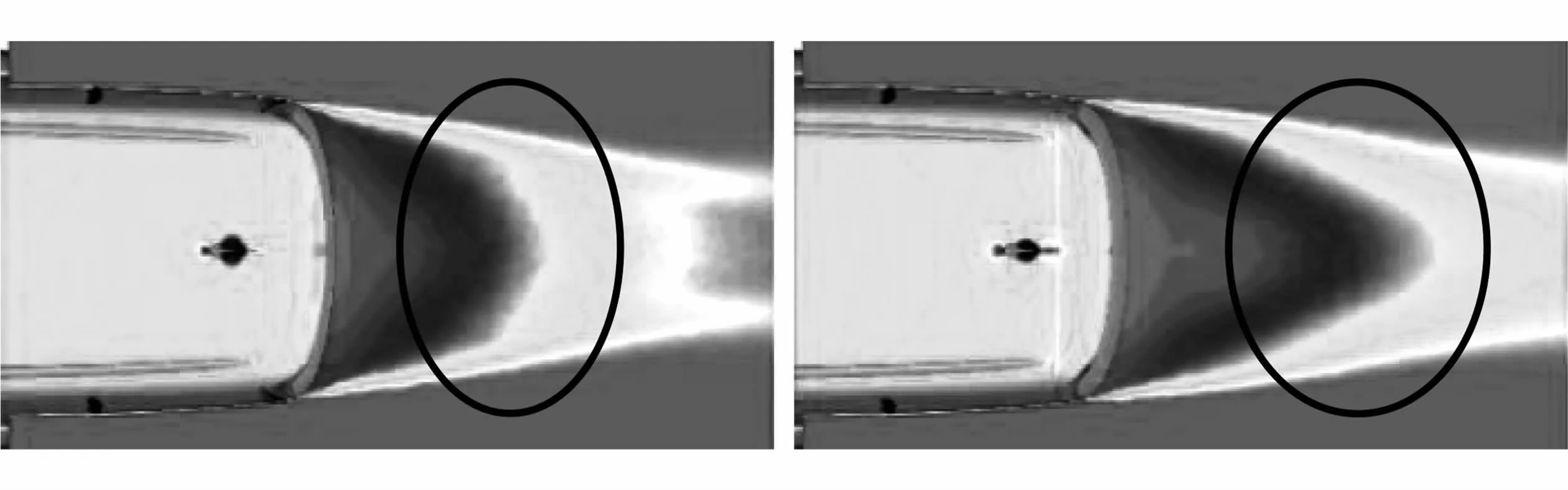

图8 Y=0截面流线图对比

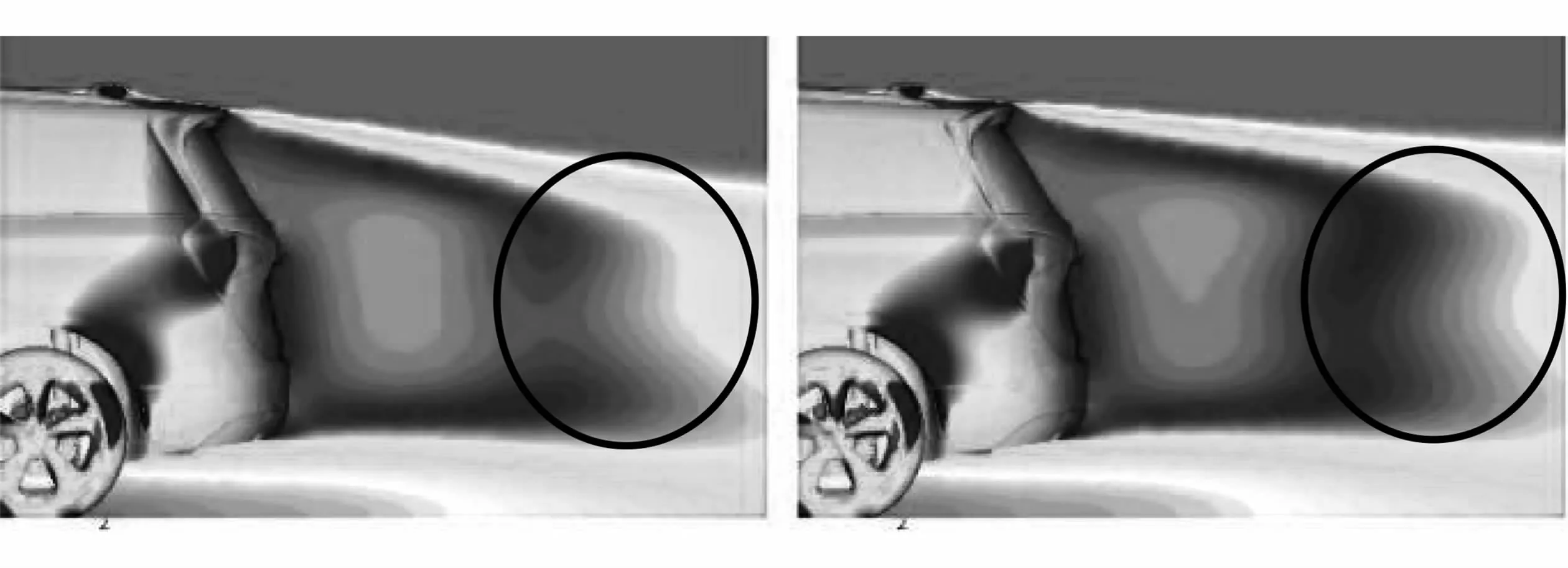

图8 为车尾部Y=0截面的流线图对比,图9为尾部Y=0截面的速度云图对比。由图8可见,尾部优化后,尾部上端的涡流强度增加,在一定程度上压缩了下端涡流的面积,且上端涡流的核心区域也更接近车身。由图9可见,优化后速度较低的涡流区域的面积也明显减小。图10为车身横截面的流线图,图11为车身横截面的速度云图。由图可见,尾部流场的变化使尾部压力分布得到改善。

图9 Y=0截面速度云图对比

图10 车身横截面流线图对比

图11 车身横截面速度云图对比

3.4 整车阻力变化和分析

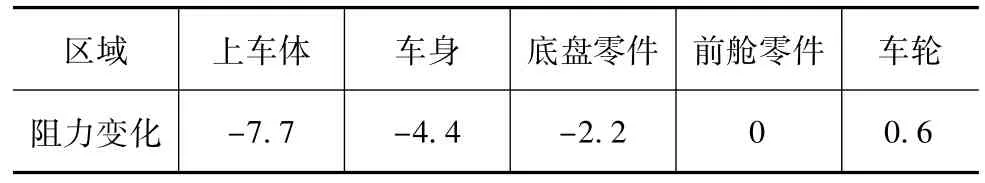

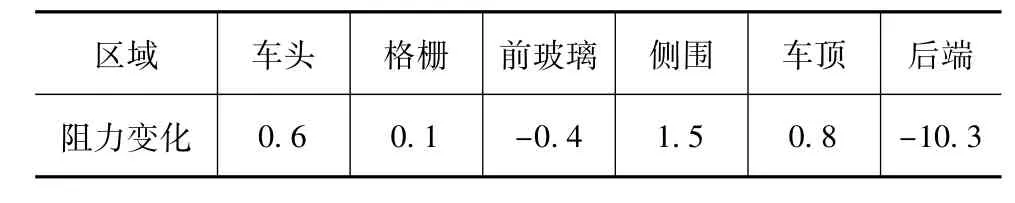

本文研究中将整车按照各个子系统分成上车体、车身、底盘零件、前舱零件和车轮5个区域。表5为整车各区域优化前后阻力变化值。通过对比整车各区域的阻力变化可以发现,在尾翼优化前后,阻力变化的区域是上车体和车身,其次是底盘零件,而其他部分变化不大。

表5 整车各区域优化前后阻力变化值 N

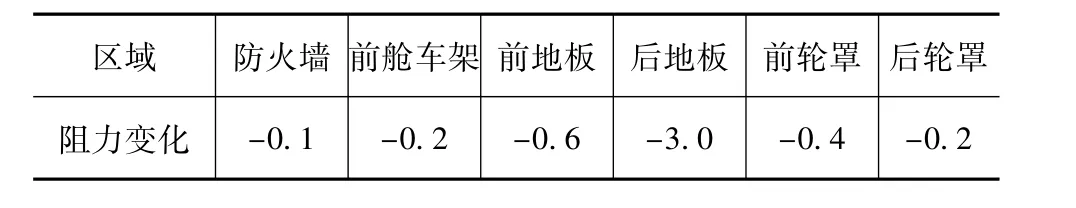

表6和表7为上车体和车身阻力变化的分解。由表可见,阻力变化最大的区域都集中在尾部,其中上车体尾部阻力降低达到了10.3 N,是整车阻力降低最大贡献区域,后地板区则降低了3.0 N。

其他区域未列表细化。底盘零件总体阻力虽降低了2.2 N,但各个零件之间的单独变化相对较小,最大的油箱也仅有-0.5 N的变化,而前舱零件的变化更小,甚至不足±0.1 N。

表6 上车体各部分阻力变化 N

表7 车身各部分阻力变化 N

轮胎部分前轮优化后阻力增加了1.1 N,后轮则降低了0.5 N,后轮的降低可认为是尾部流场的改善所致,但前轮阻力的增加却在意料之外,因为从压力云图来看,尾部流场的影响对于前端区域微乎其微。这部分的变化可能是由于虽然在仿真中使用MRF的方式模拟车轮旋转,但本身轮胎压缩的情况无法在仿真中体现,从而使实际车轮区域的模型误差较大,总之原因有待进一步的研究。

整车各区域的阻力变化基本和压力分布变化的结果吻合,结合前面压力云图的变化不难得出,尾翼的优化主要还是通过优化上端的造型改变了尾部区域的流场结构,减小了尾部分离区的面积,使分离涡更靠近车身区域,从而在一定程度上增加了整车的尾部压力,且这部分影响不仅仅局限于上车体后端,下车体后端的压力分布也同样得到了改善。因此在前端压力变化不大的情况下,后端压力的增加大大减小了整车前后的压差阻力,从而使整车阻力大大降低。

4 结论

本文中通过对某MPV尾翼零件进行风洞试验,优化了尾翼的3个参数,包括尾翼高度与长度和尾翼侧饰板位置,获得了该MPV尾部对于整车阻力的最优造型方案,并对优化前后的模型进行了仿真分析,通过对整车各区域阻力变化和关键区域的压力分布和流场结构的对比,研究了优化前后整车气动阻力改善的原因。

通过试验和仿真的研究,可得出以下结论:

(1)尾翼的优化主要是改善了上车身尾部和下车体的后地板区域的压力分布,而对整车前端的压力影响较小;

(2)在一定范围内MPV车型尾翼的长度越长,整车阻力相对越低;

(3)尾翼高度和侧面饰板位置,存在最优位置,与整车阻力并非线性变化关系;

(4)尾部优化应通过优化造型,尽可能使尾部分离区域贴近车身,以利于提高尾部的压力分布,从而降低整车阻力;

(5)适当增加尾部上端涡流的强度,压缩尾部下端的涡流面积,有利于降低整车阻力。