基于动力学辨识的机器人力反馈遥操作系统研究

2020-06-28齐付普

齐付普

(承德应用技术职业学院 (承德技师学院), 河北 承德 067000)

0 引言

在危险及不适于人类直接接触的作业环境内, 往往使用机器人进行工作, 遥操作系统可以将人的经验能力拓展到机器人上[1,2]。因此,机器人遥操作的研究具有重要意义。

本文采用触觉力反馈设备上的按键触发的形式,解决力反馈设备运动空间相对于机器人作业空间过小的问题,可随时重新启停更新位置同步。同时在工作空间内设定虚拟墙及速度限制,保证机器人外部引导的安全运行。在此基础上实现基于动力学辨识的力反馈补偿最后在omega-XB4 主从机器人遥操作实验平台上对所提出的控制方法进行验证。

1 系统平台构成

本文研究的机器人遥操作系统主要包括触觉式力反馈设备, 工业机器人及安装在机器人末端的六维力传感器及末端执行工具等, 视觉传感器实时检测远端作业场景。 通过机器人控制器内的外部实时引导接口实现人、机器人与作业环境之间的交互[3,4]。

图1 机器人遥操作系统结构Fig.1 The structure diagram of control system

其中工业机器人的控制器需具有实时外部引导接口, 外部传感器可通过固定的频率与控制器进行位置及力反馈交互。

2 控制策略的设计

2.1 位姿引导及力反馈

位置引导主要为解决力反馈设备到工业机器人的位姿映射问题。 如图所示,采用遥操作设备上的按键作为触发:

(1)在按键按下的第一个周期内完成遥操作设备及机器人的位姿获取并记录为初始位姿,其中PR由机器人位置PRinit和姿态RRinit构成,PH由遥操作设备位置PHinit 和姿态RHinit构成;

(2) 在之后的每一个周期内获取遥操作设备的位置PHi和姿态RHi 相对于初始位姿PHinit和RHinit的转换关系:姿态变换R=RHi×inv(RHinit),inv 为求矩阵的逆;位置变换P=PHi-PHinit;

(3)将遥操作的位姿转换关系变换到机器人对应的位姿中,机器人位置PRi=P+PRinit及机器人姿态RRi=R× RRinit,设定位置映射比例关系kp及姿态映射比例kr,则:

其中:f(R,kr)为将姿态旋转矩阵转换为等效转轴的表述方式并分别乘以kr再转换为旋转矩阵, 以解决姿态矩阵比例映射的问题。

(4)机器人控制器按照接收到的位姿完成插补及逆解等计算过程, 执行机器人运动并将机器人末端的力反馈传感器感知到的六维力反馈信息F 实时发送的遥操作设备上,实现要操作设备的力反馈。

(5)按键释放则停止位姿同步及力反馈过程。

2.2 安全性保障

使用力反馈设备对机器人进行遥操作控制时, 应保证机器人处于有效工作范围及运动能力范围内, 否则将出现空间受限及速度超载等问题[5,6]。

为解决机器人由于运动空间带来的问题, 在机器人控制器内根据机器人运动空间, 结合工作环境建模等因素,设定机器人运动的虚拟墙,即当引导机器人运动到设定空间范围以外时,机器人将不在响应遥操作。

当机器人末端处于虚拟墙Ow及修正的机器人运动范围OR的交集O=(Ow∩OR)内时,才可实现力反馈遥操作。 同时,可根据视觉传感器观测到的环境三维信息进行更新, 使机器人能够在遥操作过程中避免不必要的接触碰撞。 其中,视觉检测及建模方法本文不做详细阐述。

为解决机器人由于运动速度带来的问题, 特别是当力反馈设备末端姿态运动过快带来的机器人关节运动速度超限及接近奇异点时由于逆解带来的速度超限问题,设计速度调整策略:

在机器人控制器内设定机器人末端笛卡尔空间移动速度限制VlimitC及关节空间速度限制VlimitJ。 当出现误碰或误操作导致速度过快时,机器人进入缓慢跟随状态,以避免出现关节速度超限导致的机器人无法运行。

3 末端负载的动力学参数辨识及补偿

机器人反馈给遥操作设备的接触作用力为安装在机器人末端的六维力传感器提供, 六维力传感器是机器人常用传感器之一。 机器人工作过程中一般需要安装末端执行工具, 工具会安装在传感器的下端。 不同姿态情况下,由于重力作用(仅考虑静态或低速运动情况),末端工具会对传感器采集的数值有影响, 不能完全反映末端作用力情况,还包括工具的重力的作用效果。即使在机器人末端未进行任何物体接触的情况下, 依然会反馈给遥操作设备(因末端工具重力带来的),因此为了准确反应末端作用力,需要进行重力补偿。 而另一方面,在工作过程中往往是工具末端与环境发生力交互, 由于力作用点与传感器坐标系的力臂作用, 传感器采集的数据并不是实际的接触作用力。 因此需要将传感器采集的作用力变换的接触点坐标系(工具末端坐标系)上。

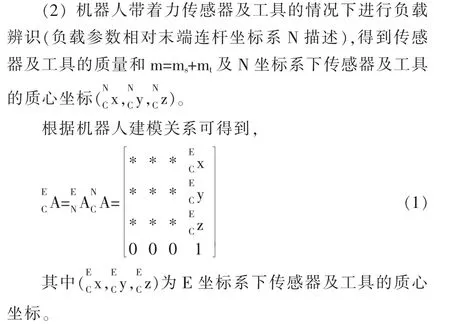

图2 中N—机器人末端连杆坐标系(可能与法兰重合,也可能在机器人腕部);E—机器人法兰坐标系;S—传感器坐标系;T—工具坐标系(包括传感器);C—质心坐标系(包括传感器),其坐标系姿态与机器人腕部坐标系N 相同;B—机器人基坐标系。

图2 机器人端相关的坐标系Fig.2 Frames of end effector

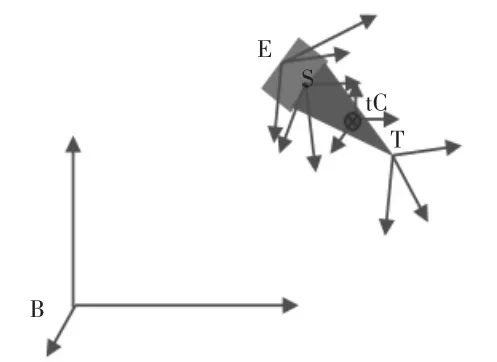

(3)给定传感器的质量ms及坐标系E 与坐标系S 之间的变换关系:

则S 坐标系下工具的质心坐标为:

图3 末端工具示意图Fig.3 Diagram of end effector

在工具质心tC 处建立坐标系, 该坐标与基坐标B姿态一致,如图3 所示。

则坐标系tC 下重力产生的力和力矩为:

变形得,做用在坐标系T 处的作用力为:

4 验证与分析

本实验搭建使用珞石XB4 六轴机器人, 末端搭载OPTOFORCE6-Axis F/T 六维力传感器, 待动力学辨识补偿的夹持工具为大寰DH 两指夹爪。

机器人负载辨识在机器人控制器内通过二次开发接口实现,不需要使用力反馈遥操作设备。给定传感器及负载相关参数:

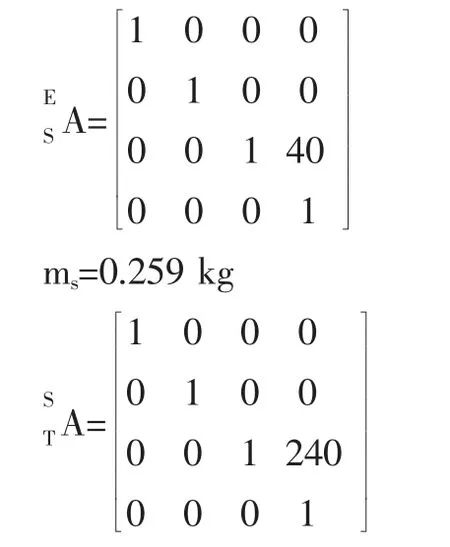

设定机器人关节空间运动如图4 所示, 对安装在六维力传感器后的末端夹爪进行负载动力学参数辨识得到动力学参数如下:

图4 机器人力反馈遥操作系统Fig.4 Robot teleoperation system of force feedback

根据上一节给出的动力学补偿过程,对机器人进行补偿后, 并与补偿前进行对比,机器人系统末端负载对机器人力反馈的影响降低了90%。

图5 机器人测试轨迹Fig.5 The process of guiding position and orientation

图6 补偿前后对比图Fig.6 Compensation contrast diagram

根据第二部分设计的遥操作策略, 使用力反馈遥操作设备对机器人进行固定物体接触。 引导机器人对固定物体进行力接触, 得到引导轨迹及补偿后的遥操作力反馈数据如图7 所示,本文设计的基于负载动力学辨识得力反馈遥操作系统可以消除末端重力及惯性带来的影响,完成与物体的接触及力反馈。

图7 力反馈遥操作Fig.7 Teleoperation system of force feedback

6 结语

本文针对工业机器人遥操作系统中存在的工作空间差异以及末端工具重力及惯性带来的力反馈影响, 首先提出了一种连续有效的映射算法,并设计安全保护机制,使主从机器人的工作空间高度覆盖。进一步,设计基于末端负载动力学辨识补偿的力反馈补偿方法, 消除末端负载带来的影响, 并将遥操作的同步基准点调整到负载末端,实现末端的高精度引导。 最后在omega.7-SIA 主从机器人遥操作实验平台上对所提出的控制方法进行验证,实验结果表明该方法使得主从机器人运动范围在高度覆盖的同时可以保证力反馈的精度。