变频电力推进驱动调距桨船舶的 推进控制系统设计

2020-06-28王刚毅庄加兴

王刚毅,印 曦,庄加兴

(上海船舶设备研究所,上海 200031)

0 引言

目前船舶常采用原动机驱动调距桨,或者原动机驱动变频电机和定矩桨的推进方式,这2种方式虽然能够满足绝大多数船舶的加速性能需求,但对于具有多种运行和作业工况的特种船舶来说,情况有所不同。以物探船为例,具有巡航和多种拖缆作业工况,既需求具有较宽的调速范围和快速的调速特性,又需求在任一转速下能获得较好的推力响应特性。但原动机驱动调距桨方式的调速范围和调速响应不能很好地满足要求。原动机驱动变频电机和定矩桨方式的速度和推力成对应关系,固定转速下的推力响应不能很好地满足要求。因此采用变频电力推进驱动调距桨的推进方式对于提高此类船舶的作业性能具有重要的意义。

1 常见控制模式

如果船舶采用变频电力推进驱动调距桨的推进方式,因其在不同作业工况下对转速和螺距的控制要求不同,船舶的推进控制系统一般设置有多种控制模式[1],常见模式如下。

1.1 单控模式

推进器的转速和螺旋桨的螺距通过各自设立的操作装置进行独立控制,在这种模式下,控制系统不会对转速和螺距进行关联,控制逻辑比较简单。此时需要操船人员能够综合了解主机、螺旋桨性能以及机桨匹配特性,结合作业工况的需求,对转速和螺距分别进行控制,避免出现主机过载、超速和螺旋桨空泡等危害船舶运行或者设备安全的现象。

1.2 联控模式

联合控制是指推进控制系统根据预先设定的联合曲线控制推进转速和调距桨螺距,在这种模式下,操作人员通过单一的控制杆同时控制转速和螺距,保证转速和螺距运行在联控曲线上。联控曲线是综合考虑船舶最常用运行工况下的转速、推力、功率需求及燃油经济性等因素而确定的,同时考虑主机负荷特性保证各工况下主机不会超负荷和失速。联控模式只有在设计工况下才能实现最佳匹配性能,如果运行工况与设计工况偏离较大,就难以保证较好的匹配关系,甚至控制状态劣于单控模式[2]。

1.3 恒功率模式

恒功率模式,又称恒定负荷模式,是一种特殊的联合控制模式,其特点是在普通联控模式的基础上,以负荷控制为目标,不断将实际负荷与设定负荷相比较,并根据负荷偏差自动调节螺距,直至实际负荷与设定负荷相同,在这种控制模式下,主机和推进系统能够实现较高的效率和良好的操纵性能。

1.4 恒转速模式

恒转速模式,又称轴带发电机模式,在这种模式下,推进器的转速保持恒定,控制系统仅通过调节螺旋桨的螺距来改变推力,由于此模式下主机转速不变,通常驱动轴带发电机等辅机。

1.5 非随动模式

非随动模式是一种应急模式,这是一种独立于遥控系统的应急操作模式,这种模式下信号皆通过硬线传输。当遥控系统出现故障时,操作人员可以切换至非随动模式,分别对推进转速和螺旋桨转矩进行非随动控制,它是上述4种模式的备用。

2 系统设计

2.1 系统组成

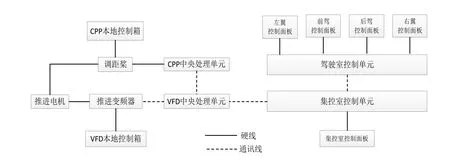

本文对某型变频电力推进驱动调距桨的船舶进行了推进控制系统设计,如图1 所示。本文的推进控制系统设有驾驶室控制面板和集控室控制面板[3],两者分别通过硬线与驾驶室控制单元和集控室控制单元交换信号,控制权限可以在5 个控制面板间切换,有且只有一个控制面板处于控制位置。VFD中央处理单元、CPP中央处理单元、驾驶室控制单元和集控室控制单元位于一条通讯总线上,各控制面板可以通过CPP 中央处理单元将控制命令传递至调距桨,从而实现螺距的调节;可以通过VFD 中央处理单元将控制命令传递至推进变频器,从而实现对推进电机的控制。

图1 推进控制系统架构图

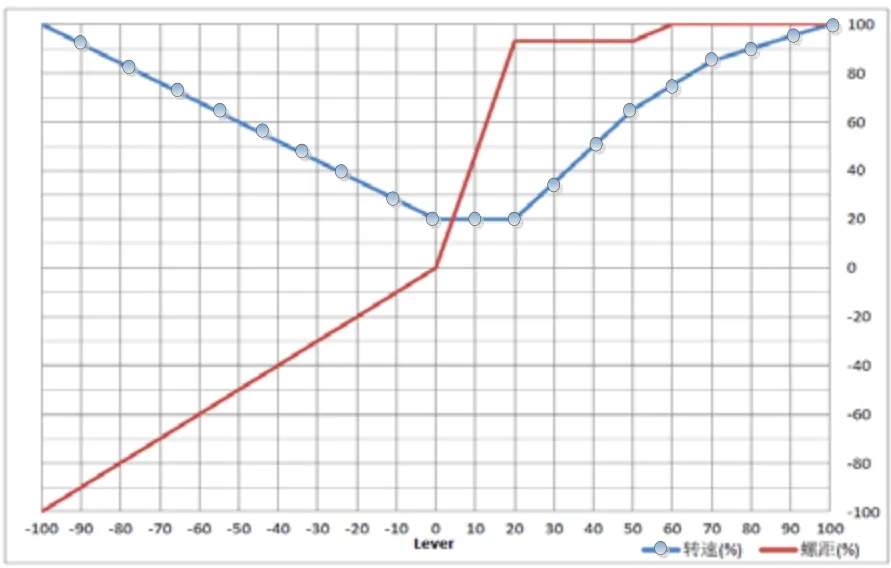

2.2 模式设计

本设计所针对的对象船舶主要有巡航工况和拖缆作业2 种工况。在巡航工况下,船舶的目标推进转速与螺距关系相对固定,因此可在设计阶段根据船舶特性计算出一条转速与螺距的联控曲线,并在试验阶段进行曲线的修正。本设计的推进控制系统设有联控模式,在此模式下,操作人员通过单一手柄控制船舶状态按联控曲线运行,本设计的联控曲线如图2 所示。在拖缆作业工况下,因缆绳的根数、长度、船速等参数不确定,不同状态下操船人员对转速和螺距的要求不同,因此本设计的推进控制系统设有单控模式,在此模式下,操作人员可根据作业工况的需要,操作转速手柄和螺距按钮分别控制船舶的推进转速和螺距。另外本设计的推进控制系统设有非随动模式,它是单控模式和联控模式的备用模式,当遥控系统出现故障后,操作人员可以切换至非随动模式,分别对推进转速和螺旋桨转矩进行非随动控制。

图2 转速-螺距联控曲线图

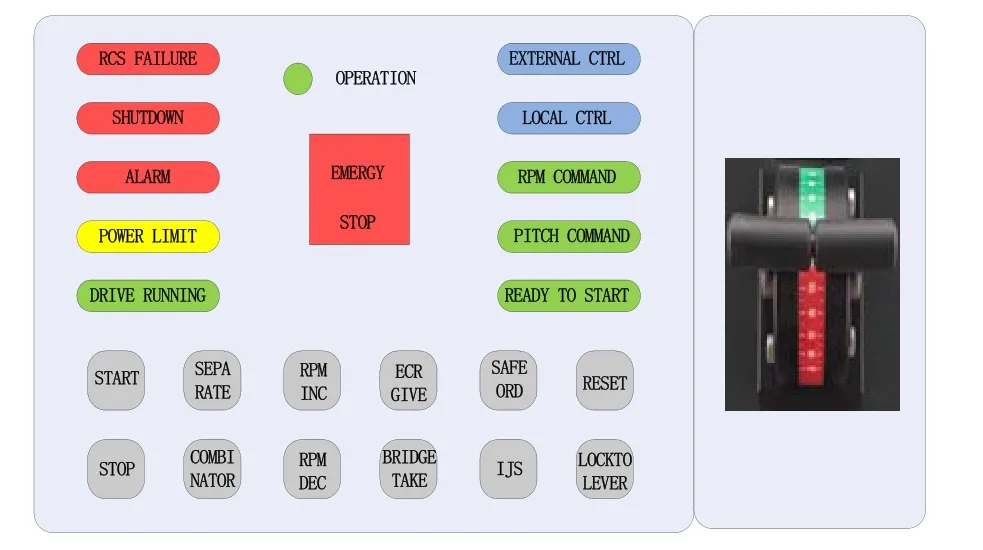

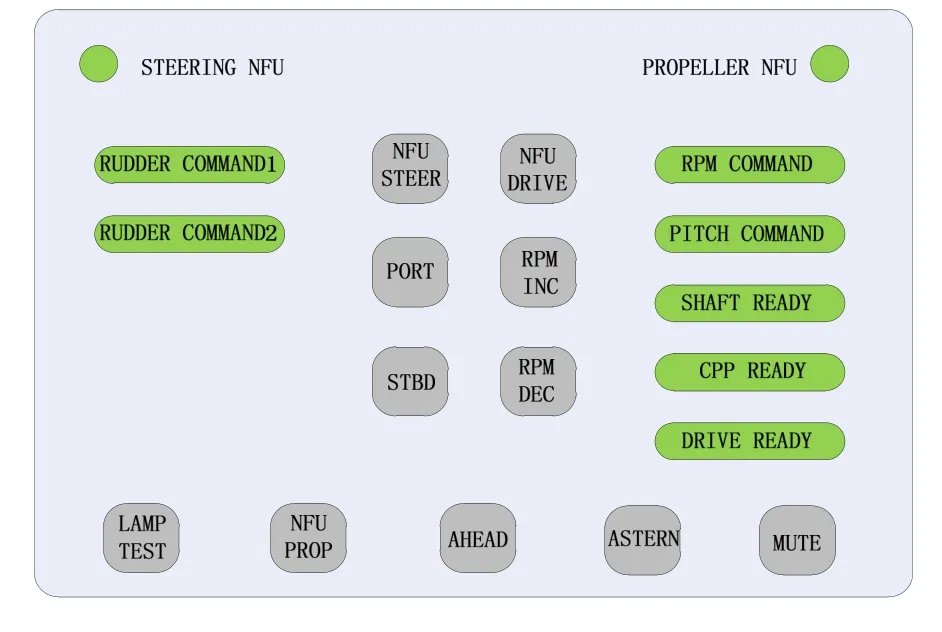

2.3 操作区设计

本设计的操作区设有推进手柄、常规控制面板和非随动控制面板。常规控制面板和推进手柄如图3 所示,用于在单控模式和联控模式下,通过推进手柄和常规控制面板的配合操作实现对推进系统的全面控制。非随动控制面板如图4 所示,用于当常规控制面板或推进手柄作用失效时,对推进系统进行应急非随动控制。

图3 常规控制面板和推进手柄示意图

图4 非随动控制面板示意图

3 系统操作

3.1 常规操作

常规控制面板上设有指示灯显示系统故障、故障停车、报警、功率限制、推进运行、控制位置、转速控制有效、螺距控制有效等状态;设有按钮用于进行应急停车、推进启动、推进停止、单控模式、联控模式、加速、减速、越控、复位、位置切换等操作命令。在拖缆工况下,操作人员双击SEPARATE按钮进入单控模式,此时通过常规控制面板上的RPM INC和RPM DEC按钮进行推进器的加速和减速控制,通过推进手柄进行螺距控制。在巡航工况下,操作人员双击COMBINATOR按钮进入联控模式,此时RPM INC和RPM DEC按钮进入无效状态,操作人员通过推进手柄完成转速和螺距的联合控制。

3.2 非随动操作

非随动控制面板上设有指示灯显示转速控制有效、螺距控制有效、舵机控制有效、轴系设备就绪、调距桨就绪和推进器就绪等状态。非随动控制面板上的按钮主要分为3个功能区:转速控制、螺距控制和舵角控制。双击NFU SELECT按钮进入转速NFU模式后,可分别通过RPM INC和RPM DEC按钮进行转速加减速控制;双击NFU PROP按钮进入螺距NFU模式后,可分别通过AHEAD和ASTERN按钮进行螺距加减控制;双击NFU STEERING按钮进入舵角NFU模式后,可分别通过PORT和STBD按钮进行左右舵控制。

4 负荷保护策略

对于变频电力推进驱动调距桨的船舶而言,因其采用变频控制推进电机的方式,所以推进器的加减速过程较传统柴油机推进迅速很多,如果在加减速过程中,同时伴随螺距的增大和减小操作,推进功率将会在极短时间内发生非常大的变化,极易导致电网超负荷或者主机失速。本设计针对变频电力推进驱动调距桨的船舶的这一特点,设计了一种负荷保护策略,在保证船舶加减速过程不会导致电网超负荷和主机失速的情况下,实现船舶的快速调节转速和功率。

4.1 理论分析

推进电机在各转速下能够输出的最大功率曲线称为推进外特性曲线,其关系式为

式中:k1、k2、k3为推进电机的外特性曲线参数,对于特定主机而言为固定参数;n为推进电机的转速,r/s。

船舶螺旋桨受到的阻力矩为M,其关系式为

式中:ρ为水的密度,kg/m3;DP为螺旋桨的直径,m,两者皆为固定参数;KM为阻力矩系数。

螺旋桨上受到负荷为

从式(2)~式(5)可以看出,W是关于转速n和螺距H的函数,所以通过合理的控制转速n和螺距H,保证W的变化斜率在电网的承受范围内,并且不超过W外,就可实现基于电网负荷的保护[4]。

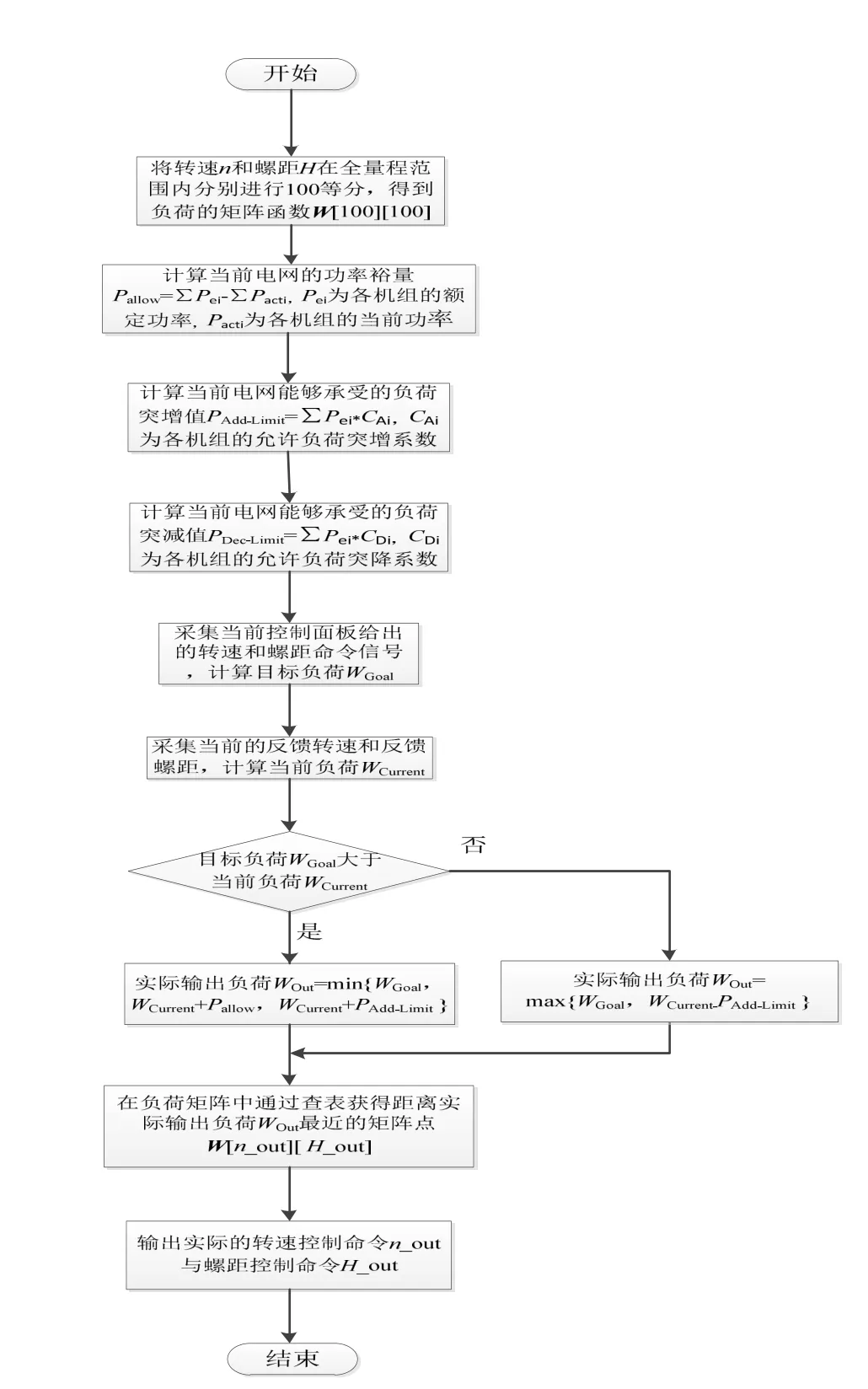

4.2 算法实现

通过上述分析,本文设计了基于负荷的转速与螺距控制方法[5],如图5 所示。将转速n和螺距H在全量程范围内分别进行100 等分,得到负荷的矩阵函数W[100][100]。计算当前电网的功率裕量Pallow。计算当前电网能够承受的负荷突增值PAdd-Limit和负荷突减值PDec-Limit。采集当前控制面板给出的转速和螺距命令,计算目标负荷WGoal。采集当前的转速与螺距反馈,计算当前负荷WCurrent。如果目标负荷WGoal大于当前负荷WCurrent,则控制实际输出负荷WOut=min{WGoal,WCurrent+PAllow,WCurrent+PAdd-Limit};如果目标负荷WGoal不大于当前负荷WCurrent,则控制实际输出负荷WOut=max{WGoal,WCurrent—PAdd-Limit}。在负荷矩阵中通过查表获得距离实际输出负荷WOut最近的矩阵点W[n_out][H_out],并输出实际的转速控制命令n_out 与螺距控制命令H_out。

图5 基于负荷的转速与螺距控制流程图

5 结论

本文阐述了变频电力推进驱动调距桨船舶的作业特点,介绍了其常采用的控制模式,并完成了变频电力推进驱动调距桨船舶的推进控制系统设计,设计方案中比较详细地陈述了系统架构、控制模式设计和操作区设计。本文描述了推进控制系统的操作方法,对机桨特性进行了理论分析,并提出了一种基于负荷的转速与螺距控制方法。采用本文的设计方案可有效解决采用变频电力推进驱动调距桨的船舶在操作过程中经常出现的电网超负荷或者主机失速现象,对提高船舶的操作稳定性、保证船舶推进系统的安全具有重要意义。