2 500 TEU 集装箱船混合式脱硫系统 试航方案研究

2020-06-28陈育喜田硕实

陈育喜,王 磊,田硕实

(沪东中华造船(集团)有限公司 LNG 技术研究所,上海 200129)

0 引言

随着国际航运业与远洋船舶运输的发展,船舶所产生的烟气排放成为沿海地区尤其是港口大气的主要污染源。根据国际海事组织(IMO)统计,船舶SOX年排放量约占全球硫排放量的9%。为此,IMO 通过了MARPOL 公约附则VI,致力于解决船舶造成的区域性空气污染问题。根据MARPOL 公约附则VI /Regulation 14[2]:

1)将于2020 年1 月1 日起在除排放控制区外的全球海域强行推行0.5%船舶燃油硫含量限制法令。

2)从2015 年1 月1 日开始,排放控制区内推行0.1%船舶燃油硫含量限制法令。

根据MARPOL 公约附则VI /Regulation 14,目前全球硫排放控制区为波罗的海、北海、北美和美国加勒比海4 个区域。

目前,IMO 可接受的方案包括燃用低硫油和使用SOX烟气清洗;但目前低硫燃油和重油的价格差较大,使用低硫油运行相对于使用脱硫塔成本较高;所以在低硫燃油和重油的价格差降低到足够合理的价格之前,加装脱硫塔是大势所趋[5]。

2 500 TEU 集装箱船安装了Wärtsilä 混合式脱硫系统,按照IMO 法规和船级社规范,需要试航完成脱硫系统MARPOL 取证试验大纲中的所有试航项目,并覆盖船舶运行时主机脱硫系统和发电机脱硫系统单独和并机运行的最大功率负荷(包括进出港工况)[3],试验结果经船级社认可后,颁发 IAPP(国际防大气污染)证书等MARPOL 相关证书和脱硫系统产品证书。

目前,混合式脱硫系统应用案例较少,试航试验厂家方案普遍存在内容不够完整,试航符合方案没有详细的说明,导致船厂的实际执行存在一定的困难,本文可以为未来类似项目提供参考。

1 基本原理介绍

1.1 2 500 TEU 集装箱船介绍

2 500 TEU 集装箱船入级DNV GL,总长195 m,型宽32.2 m,型深17 m,设计吃水9.5 m,结构吃水11.5 m,最大装载2 487 个标准箱,并符合冰区要求(船级符号E3,DNV·GL),主要航行区域为英国北海、北极以及地中海等欧洲海域。由于航行区域含有排放控制区,需要能够满足硫排放0.1%的要求。该船安装Wärtsilä 混合式脱硫塔。

1.2 船舶燃油设备简介

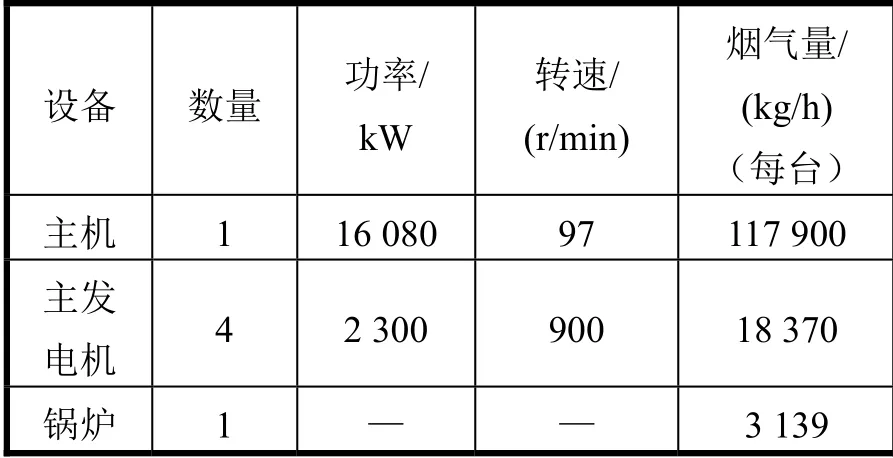

该船燃油设备包括1 台主机、4 台发电机和1台组合锅炉,主要参数如表1 所示。

表1 船舶燃油设备

1.3 脱硫系统简介

根据船舶功率负荷计算书,确定烟气量的最大处理要求,瓦锡兰推荐混合式脱硫系统,包括主脱硫塔和辅脱硫塔2 个塔体及其附属系统。技术指标如下:

1)主脱硫系统WärtsiläSC200,最大处理能力43 kg/s(154 800 kg/h)。主机脱硫塔带有2 路文氏管,每路文氏管的处理能力为21.5 kg/s(77 400 kg/h),主机排气平均分成两路,每路文式管配有2 组喷头,脱硫塔本体中也配有3 组喷头。

2)发电机脱硫系统Wärtsilä SC400,最大处理能力17.2 kg/s(61 920 kg/h),带有4 路文氏管,每台发电机排气接1 路文氏管,每路文氏管处理能力为5.1 kg/s(18 360 kg/h),每路文式管配有2组喷头,脱硫塔本体中也配有3 组喷头。组合锅炉燃油侧排气接入3 号发电机所接入的文氏管。

3)燃油最大硫含量为3.5%。

4)洗涤效率,等效于燃烧最大不超过0.1%S燃油。

2 脱硫设备运行工况

2.1 订货阶段(锅炉废气未接入)

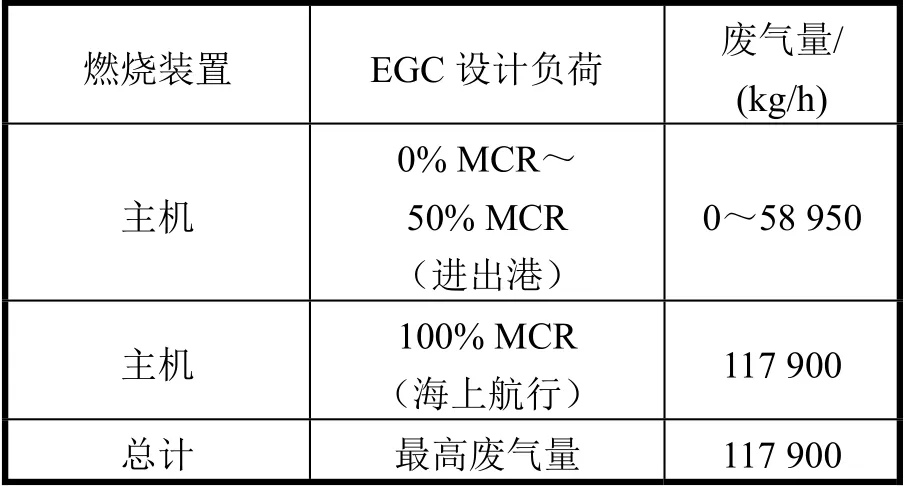

基本设计阶段,根据船舶航行过程中脱硫系统对应的主机和发电机运行的最大工况见表2。

表2 脱硫设备运行最大工况

2.2 项目执行阶段(锅炉废气接入)

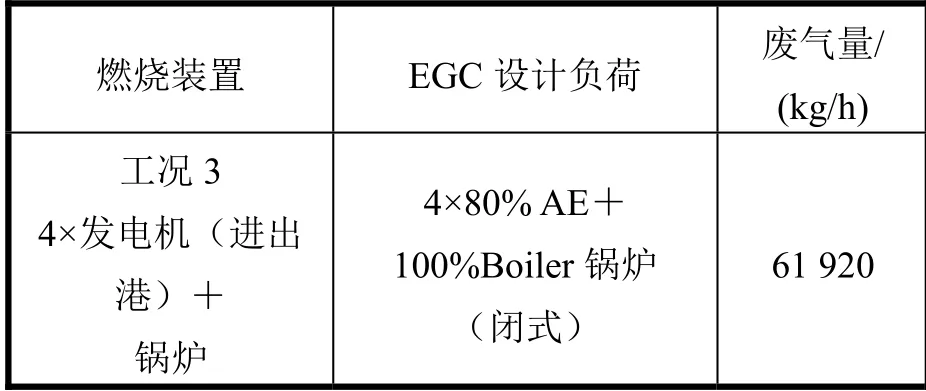

根据船东要求,后期增加锅炉燃油侧接入辅机脱硫塔3 号发电机所接文氏管的要求,其中最大运行工况如下[3]。

1)主机脱硫塔SC200 额定废气量

基本设计阶段,根据最恶劣航行工况确定主机相应废气量如表3 所示。

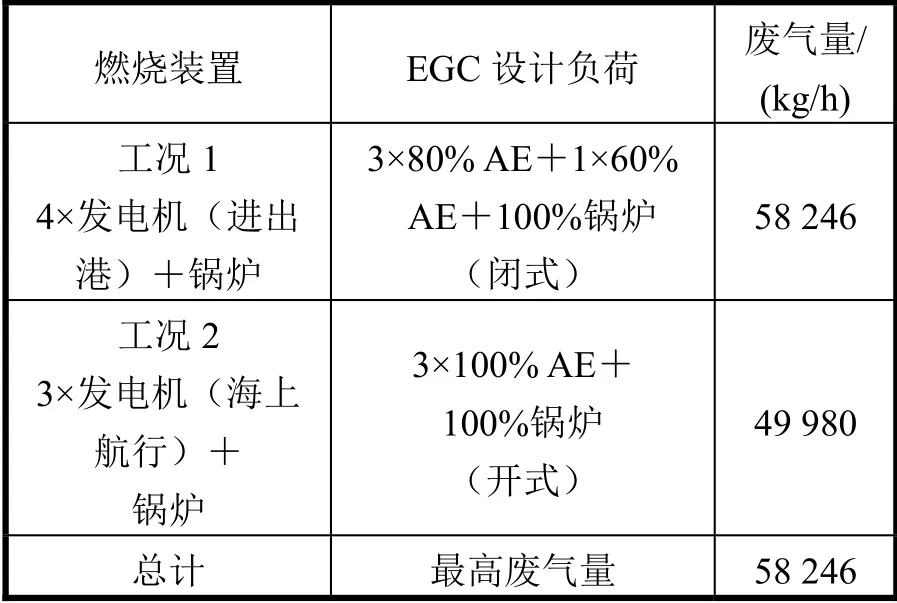

2)辅机脱硫塔SC400 额定废气量

基本设计阶段,根据最大航行工况确定废电机最大废气量如表4 所示。

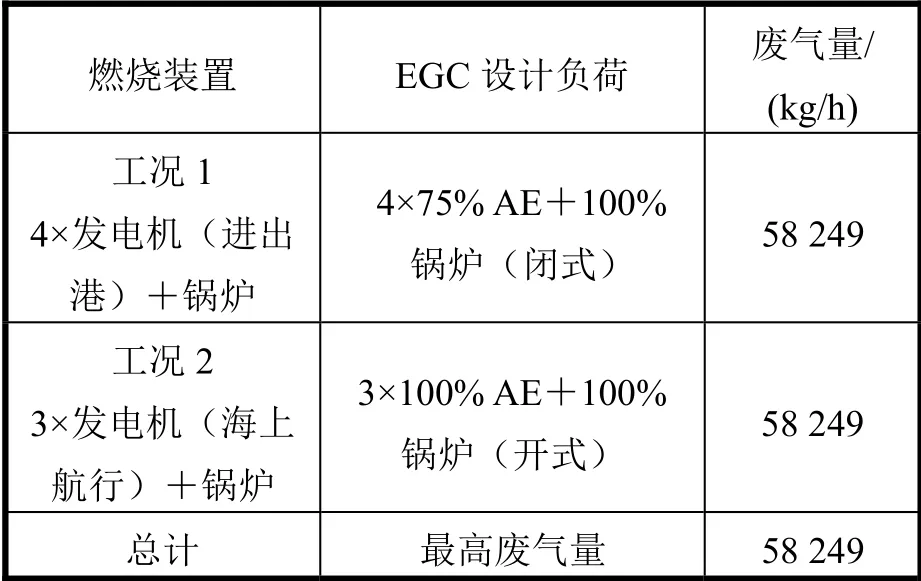

3)理论辅机脱硫塔SC400 可运行最大工况

理论上辅脱硫塔可运行的最大运行工况如表6 所示。

表3 主机脱硫塔废气量

工况1 辅脱硫塔初始运行工况为4×80% AE,后期船东要求锅炉100%负荷接入,为了安全起见,根据烟气总量总体不变的的原则,船东同意3 号发电机按照60%的工况运行。由于4 台发电机功率非平均分配,功率须手动分配,分配步骤较为繁琐,且3 号发电机75%MCRAE+100%锅炉运行时,3 号文式管的废气量为1 7835 kg/h<18 370 kg/h(发电机100%MCR 废气量),所以最大运行功率更改为如表5 所示。

表4 发电机机脱硫塔最大废气量

表5 脱硫塔开闭式最大功率

表6 辅脱硫塔运行最大工况

然而,此时辅机脱硫塔正好达到最大废气处理能力,如果自启动设备此时起动,致排放超标,所以该工况一般不使用。

3 试航程序

根据规范要求,在设备图认可阶段,Wärtsilä编制了MARPOL 取证试验大纲,并获得船级社认可。另外Wärtsilä 也提供给船厂的试航大纲,供船厂试航使用,详情如下。

3.1 MARPOL 取证试航大纲

试验1:主机脱硫系统和辅机脱硫系统尾气检测(CEMS),脱硫海水进口水质监测和洗涤水排放水质监测仪器校准。洗涤水排放监测PH 校准(根据计算值)。

试验2:辅机脱硫系统SC400 试验(开式循环)。

试验3:主机脱硫系统SC200 试验(开式循环)。

试验4:主机和辅机脱硫系统SC400 & SC200并机试验(开式循环)。

试验5:主机脱硫系统SC200 试验(闭式循环)。

试验3:辅机脱硫系统SC400 试验(闭式循环)。

试验4:主机和辅机脱硫系统SC400 & SC200并机试验(闭式循环)。

3.2 Wärtsilä 提供给船厂的试航大纲

1)进出港:闭式循环,主机0%~50% MCR。

2)主机脱硫系统SC200 试验。

闭式试验:100% MCR;

开式试验:100% MCR。

3)辅机脱硫系统SC400 试验。

闭式试验:4×80% AE;

开式试验:3×100% AE。

3.3 Wärtsilä 试航大纲存在的问题

1)MARPOL 试航大纲:只规定了脱硫塔要进行哪些试验,没有主机和发电机负荷要求;

2)Wärtsilä 提供给船厂的试航大纲:试航项目不够完整,没有包括MARPOL 取证试航大纲的全部试验,同时没有考虑脱硫系统开闭式模式转换的要求。

3.4 最终试航大纲方案需要考虑的要点

1)脱硫试验项目

(1)覆盖MAPROL 取证试航大纲中脱硫系统所有的试验项目。

(2)包括脱硫系统开式→闭式,闭式→开式转换试验。

2)尽量减少主机加速过程

该船采用二冲程主机,由于主机加减速由主机程序的限制,功率从75% MCR 加速到90% MCR(按转速)需要5 min,从90%到100%MCR(按转速)需要15 min。方案要尽量减少主机加速步骤,缩短试验时间,提高燃油经济性。

3)每项试验的时间

脱硫系统的烟气和进出口海水/洗涤水水质监测均需要设备稳定运行后,按照规范要求需要至少15 min[1],经现场服务工程师推荐,经船东和船级社认可,每项试验时间为功率稳定后运行30 min。

4)试航的验证工况包括

(1)单主机:100% MCR(开式和闭式)。

(2)单发电机:3×100%(开式),3×80%+1×60%+锅炉100%(闭式)。

(3)并机试验:100%MCR 主机+3×100%发 电 机+ 锅 炉 100% ( 开 式); 及 100% MCR主机+4×75%发电机+锅炉100%(闭式)。

考虑到直接将发电机加载到100%(开式)或75%(闭式)的功率时,船舶有部分设备可能会自动起动,导致发电机超载,辅脱硫塔烟气处理量超过设计值,经厂家同意,船东和现场船检认可,正式试验方案将发电机试验负荷适当降低5%~10%。

5)试航负载的实现(干负载)

根据船舶电机负荷计算书,发电机组最大工况如表7 所示。

表7 发电机组最大功率(海上航行和进出港)

试航时,船舶为空载无冷箱,为了实现所需的负载,需携带负载柜。然而船厂只配备水负载;用于海上试验安全无法满足要求,因此需要租用干电阻负载柜完成试验。

3.5 最终试航方案

3.5.1 所需装备

1)干电阻负载柜(租用)

2 台,4 010 kW(400 V)/5 770 kW(460 V),功率因数PF=1.0,干式,风冷,IP56。安放在主甲板机舱前部区域。干电阻采用集装箱装载,绝缘均>1 MΩ。

2)电缆81 根,1×185 A 负载。

3.5.2 最终试航方案

试验1:测量设备校准:尾气排放监测系统(CEMS)校准及证书;海水进出口监测系统(CEMS)校准及证书,包括PH 值、PAH 值、浑浊度,洗涤水PH 值计算设定值等。

试验2:主机100% MCR+3×发电机90% MCR~95% MCR+锅炉100%(SC400 & SC200,开式),30 min。

试验3:主机100% MCR(SC200,开式),30 min。

试验4:3×发电机90% MCR~95% MCR+锅炉100%(开式),30 min。

试验5:开式切换闭式,主机30% MCR+3×发电机75% MCR+锅炉60%。

试验6:主机100% MCR+4×发电机70% MCR+锅炉100%(闭式),30 min。

试验7:主机100% MCR(SC200,闭式),30 min。

试验8:4×发电机70%+锅炉100%(开式),30 min。

试验9:闭式切换开式,主机80% MCR+1×发电机60%+锅炉100%。

另外,为了试验脱硫系统的性能,船舶所加重油S 含量须为2%~3.5%,尽量接近于3.5%,以更好的验证脱硫系统的性能。

4 试航试验结果

4.1 试验结果

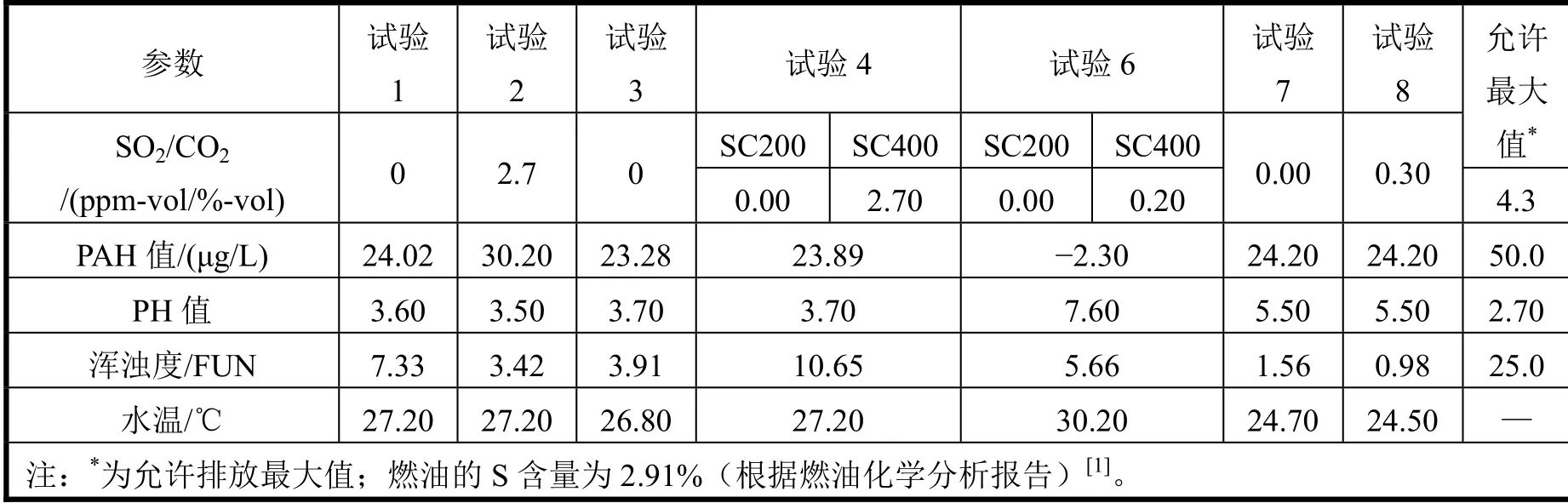

所有试航项目在船东和船检见证下完成,主要记录数据如表8 所示。

根据记录表格,尾气中S 排放,洗涤水PAH值、PH 值和浑浊度满足法规的排放要求,试验报告经船东、船级社认可。

表8 脱硫试航记录

4.2 开和不开脱硫系统油耗比较

根据MAN B & W 的计算,主机安装脱硫系统后,由于背压的升高3 kPa<P<30 kPa 时,油耗会升高大约1%[4]。

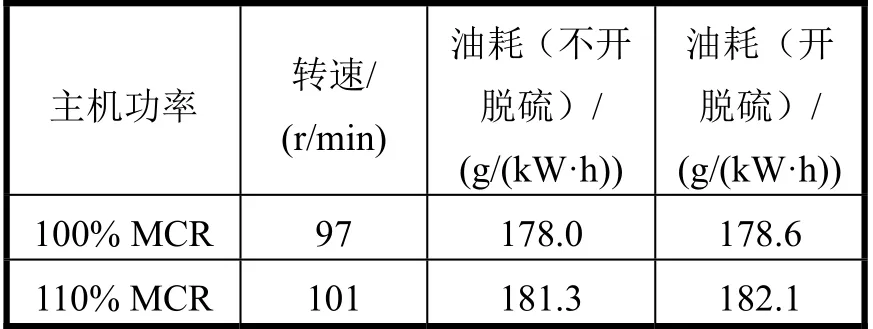

由于该项目合同2013 年签订,属于最早一批主机、发电机和锅炉全套配备混合式脱硫系统的船舶,原型机缺乏安装脱硫塔后对油耗影响的数据。根据船东要求,在脱硫系统试航验收试验完成后,开展主机在100% MCR 和110% MCR(按转速)负荷下,开脱硫稳定运行15 min 测量油耗,然后马上切换成不开脱硫状态稳定运行15 min测量油耗,保证2 次试验的海况相同,试航实测值如表9 所示。

表9 开脱硫和不开脱硫油耗结果

根据实际测量结果,开脱硫系统和不开脱硫系统实测油耗值不超过1 g/(kW·h),如果考虑到试航时油耗测量误差(测量时间短,海况会有细微差别),该油耗差别可以忽略不计,脱硫系统对于油耗几乎没有影响。

5 结论

船厂编制脱硫系统的试航方案时,试验项目需要以厂家脱硫的试航方案为基础,满足验证设计阶段所对应的相关主机、发电机和燃油锅炉对负荷工况的要求,完成规范和法规所要求的相关试验,;同时,试验步骤需要合理优化,缩短试航的时间,同时试验负荷在满足规范要求的的同时考虑试验的安全性,并提前准备相关的试验设备,保证脱硫试航阶段试验的顺利进行。试航试验的结果显示本试航方案安全,可靠,所有试航工况洗涤水的PH 值、PAH 值、浑浊度和水温均在规范要求的限制范围内,满足船级社规范和IMO 法规的要求,顺利获得船级社的产品证书。另外,通过试验还验证了脱硫系统的安装对于主机的油耗几乎无影响。