气田停产大检修风险控制措施探讨

2020-06-28乔佳赋

乔佳赋

(中海石油(中国)有限公司深圳分公司,广东 深圳 518067)

由于海上天然气安全生产的需要,每年都要进行天然气生产系统的关停,并对正常生产阶段无法检修的设备进行大检修。从天然气生产工艺处理系统的关停、设备大检修、到生产工艺系统的恢复,不同工作阶段所面临的风险有所不同,但是作业人员有时对整个过程风险控制的全面性和侧重点并不是很清晰。为此,需要根据不同阶段的工作重点,分析其风险特点,针对性的制定风险控制措施,从而更有效地保障天然气停产、设备大检修及生产恢复全过程的安全。

1 气田停产大检修的风险

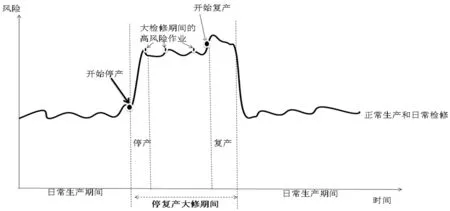

按照气田停产大检修的实施过程,可以分为3 个阶段(见图1 所示)。第一阶段是开始关停,直至天然气生产系统及相关辅助公用系统全部关停。第二阶段是开展各项设备大检修的工作,直至所有计划内的检修工作全部完成。第三阶段是设备大检修结束后,开始恢复天然气生产系统及公共系统。整个气田停产大检修的3 个阶段,关停及恢复阶段的工艺风险较大,而大检修期间的作业风险较大。

图1 停产大检修风险示意图

1.1 开始停产阶段的工艺风险

气田开始停产,首先对生产工艺系统进行信号旁通,天然气生产系统按步骤缓慢、有序关停,生产系统内的介质逐步放空、惰化,然后开展隔离、清洗等工作。此阶段的主要风险为流程调整过程中的工艺风险,由此可能引发火灾爆炸等。

1.2 大检修施工阶段的作业风险

气田停产后,开始进行各类设备的大检修工作。根据历年检修作业统计,包括热工作业、电气作业、进入受限空间作业、高空作业、挖掘作业、交叉作业、临时用电作业、能量隔离、惰化作业、清洗作业、试压作业等。由于此阶段天然气生产处理系统处于不生产状态,在短时间内,大量不熟悉现场的承包商人员需完成设备的大检修任务,此阶段的主要风险为作业风险。

1.3 生产流程恢复的工艺风险

设备大检修完成后,天然气处理系统还需要进行系统惰化、气密测试,压力逐步升高,直至工艺流程恢复正常生产。气田生产流程恢复阶段是检验设备维修后的状态、生产的正常运行情况,此阶段的主要风险是流程恢复过程中出现异常带来的工艺风险,这也是整个大修工作的风险最高点。

2 气田停产大检修的风险控制

停产大检修的3 个阶段,风险均高于正常生产和日常检修作业,所以需要提高作业安全控制标准,采取针对性的风险控制措施,系统的对气田停产大检修进行风险控制。

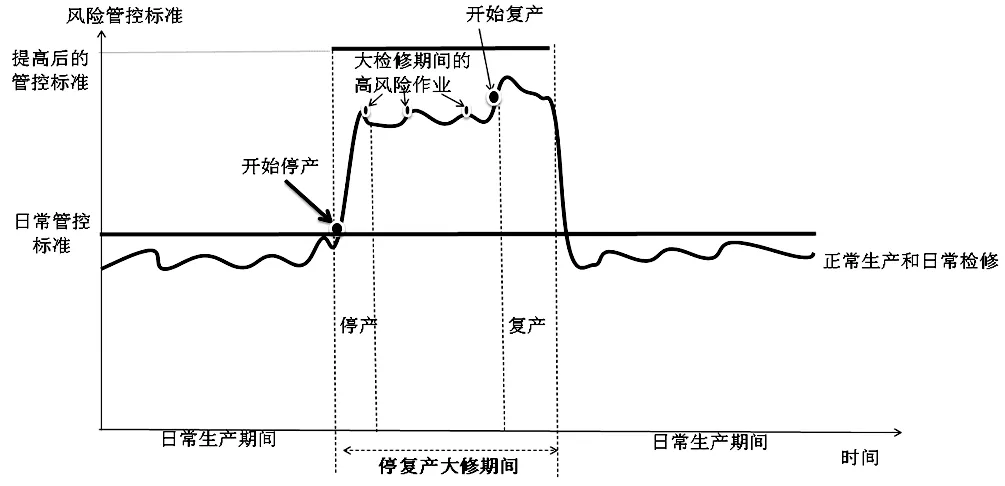

图2 停产大检修风险控制示意图

由以上图2 中的停产大检修风险控制示意图可知,风险可控性取决于大检修控制标准:

大检修控制标准 > 日常控制标准,风险可控;

大检修控制标准 < 日常控制标准,风险不可控。

对于可提高的大检修控制标准,既有管理标准,也有技术标准,贯穿于整个气田停产大检修的全过程。

2.1 工艺调整至关停阶段的风险控制

基于工艺调整至关停阶段的风险主要为工艺方面的风险,此阶段需要做好停产前的准备工作和工艺调整关停阶段的风险控制。

(1)停产前的控制措施。正式停产前,进行方案和技术交底。各施工小组再次到现场考察,并对施工方案确认和优化等。相关管理和技术人员到现场召开安全启动会,分享以前的工作经验,以及以往停产期间的典型事故案例。各施工小组回顾大检修工作的方案和风险评估内容,针对性的开展应急演练。

(2)严格执行生产关停的消项管理措施。在生产关停阶段,操作人员根据编制的消项卡,将操作程序、步骤的实施情况登记到预先制定的纸质表格内,由操作人员签字并跟踪,规避可能出现的操作失误。如果在消项过程中出现异常情况,操作人员应及时控制消项节点,并向上级进行汇报。

2.2 大检修施工阶段的风险控制

基于设备大检修期间的风险主要为作业方面的风险,为此从作业风险评估、程序执行、作业监管等标准及措施,进行风险控制。

(1)做好作业风险评估。对待每一项施工方案,生产方和承包商进行现场确认,推敲施工方案的细节,对于存在疑问的步骤进行讨论。按照风险大小严格进行分级审批,必要时提级审批,并细化控制措施。

(2)严格执行作业程序。停产大检修期间,对于所有非日常作业必须实行作业许可证制度。对每一项具体的作业,如热工、电气作业等高危作业,严格执行作业许可程序。特别注意能量隔离,隔离点逐个确认,必要时进行双检查、双确认。现场设计满足不了标准隔离要求的而且必须要进行的作业,必须进行风险评估,并附风险评估记录表。超出工作方案或作业方案变化时,按变更管理程序执行,重新申请作业许可证。

(3)加强现场作业监管。停产大检修期间,重点加强高风险作业的现场监管。主要控制措施包括设立单个检修作业现场安全告知牌,指定专人进行全过程的旁站监管,使用关键行为清单,提高安全监督的质量。大型作业场所及人员众多场所,配套使用移动式巡检仪等设备进行摄像监控。对于有特殊技术要求的检修作业,根据需要派驻专业技术人员。同时,根据项目进度,不定期的开展安全巡查,及时发现人员不安全行为和隐患。

2.3 生产流程恢复阶段的风险控制

基于生产流程恢复阶段的风险主要为工艺方面的风险,且风险处在整个大检修工作的最高点,为此需加强正式恢复生产前的风险控制和严格生产流程恢复的风险控制。

(1)正式生产恢复前的控制措施。正式生产恢复前,再次确认已完成工作、生产恢复前的工作安排,对标查找问题,从组织管理、能量隔离、设备状态、应急等方面做好风险控制措施。现场每个员工都清楚生产恢复的内容和细节,重点是人员的分工和站位;生产恢复开始时,人员限制进入有压力的区域,确需进入必须经过批准。做好隔离、气密、惰化,特别是中控系统和仪表上的软隔离,同时检验报警系统,验证共用隔离的有效性。各种“高高报警”信号坚决不允许有旁通,中控新增点的组态需要进行确认。在硬件设施上,开展工艺设备完整性检查,对辅助系统的状态确认和逐步启动,除了天然气处理系统的预热、内循环等设备,也要关注消防救生系统的可靠性和完整性。检漏工作需增加人员,夜班加密巡检,机电仪保运小组集中待命,做好生产恢复演练。

(2)严格执行生产恢复的消项管理措施。生产流程恢复,通过生产流程消项表的方式,确保准备工作全部完成后再开始生产恢复。工艺系统惰化,生产流程检测,相关的信号旁通,点火炬。工艺系统进气,流程缓慢进气升压,建立液位。生产工况正常后,恢复旁通信号。特别注意,生产恢复升压阶段如果发生大规模气体泄漏,应立即通知上级,停止升压,按照气体泄漏应急操作程序进行处置,严禁带压作业。

3 气田停产大检修的风险控制效果

通过近几年来的实践,严格执行停产前的控制措施、停产及生产恢复的消项控制措施、风险评估、作业程序、作业监管、应急等风险控制措施,对气田停产大检修不同阶段的风险,做到了针对性的管控,可以有效的杜绝工艺安全事故和作业事故的发生。

4 推荐做法启示

通过以上对气田停产大检修风险特点的分析,以及制定针对不同阶段的风险控制措施,作者认为对类似气田停产大检修的企业,提供以下三点推荐做法启示:

(1)需要认识到气田停产大检修不同阶段的风险特点不同:一是天然气生产处理系统在关停及恢复阶段存在工艺风险较大,二是在大检修期间存在作业风险较大。

(2)需要认识到气田停产大修检的风险远比日常生产、日常检修的风险高,所以必须从人、机、料、法、环等角度,充分细致地做好风险识别、分析与评估,全面升级原有的安全管理做法,提高风险管控标准。

(3)需要认识到整个气田停产大检修过程中的风险控制侧重点不同:在气田停产及生产恢复升压阶段,应以生产流程的调整风险作为控制重点,严格执行生产关停和恢复升压的消项管理措施;在气田停产后,进行各项管线打开、设备大检修或更换工作期间,应以现场的高风险作业作为控制重点,必须严格执行作业程序,加强监管,特别是做好能量隔离,防止能量意外释放伤人。